一种叶片模具翻转装置的制作方法

本技术涉及风机叶片加工,特别是涉及一种叶片模具翻转装置。

背景技术:

1、目前在风机叶片制作过程中,叶片模具通过翻转臂实现模具的开模和合模,翻转臂采用液压控制系统为其提供动力。随着叶片市场的发展,所需要的叶片模具越来越大,致使模具翻转的过程中所需要的动力距也越来越大。而模具在翻转过程中所用的时间需要保持不变,同样翻转周期下,液压控制系统需要的液压泵排量就会增大。因此,为满足叶片模具翻转要求,则需要更大功率的电机,从而导致风机叶片生产成本增加。通常一套风电叶片模具需要用到多个翻转臂,每个翻转臂需配备一套电机泵组提供动力,从而导致风机叶片的生产成本大大增加。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种叶片模具翻转装置,降低了风机叶片的生产成本。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

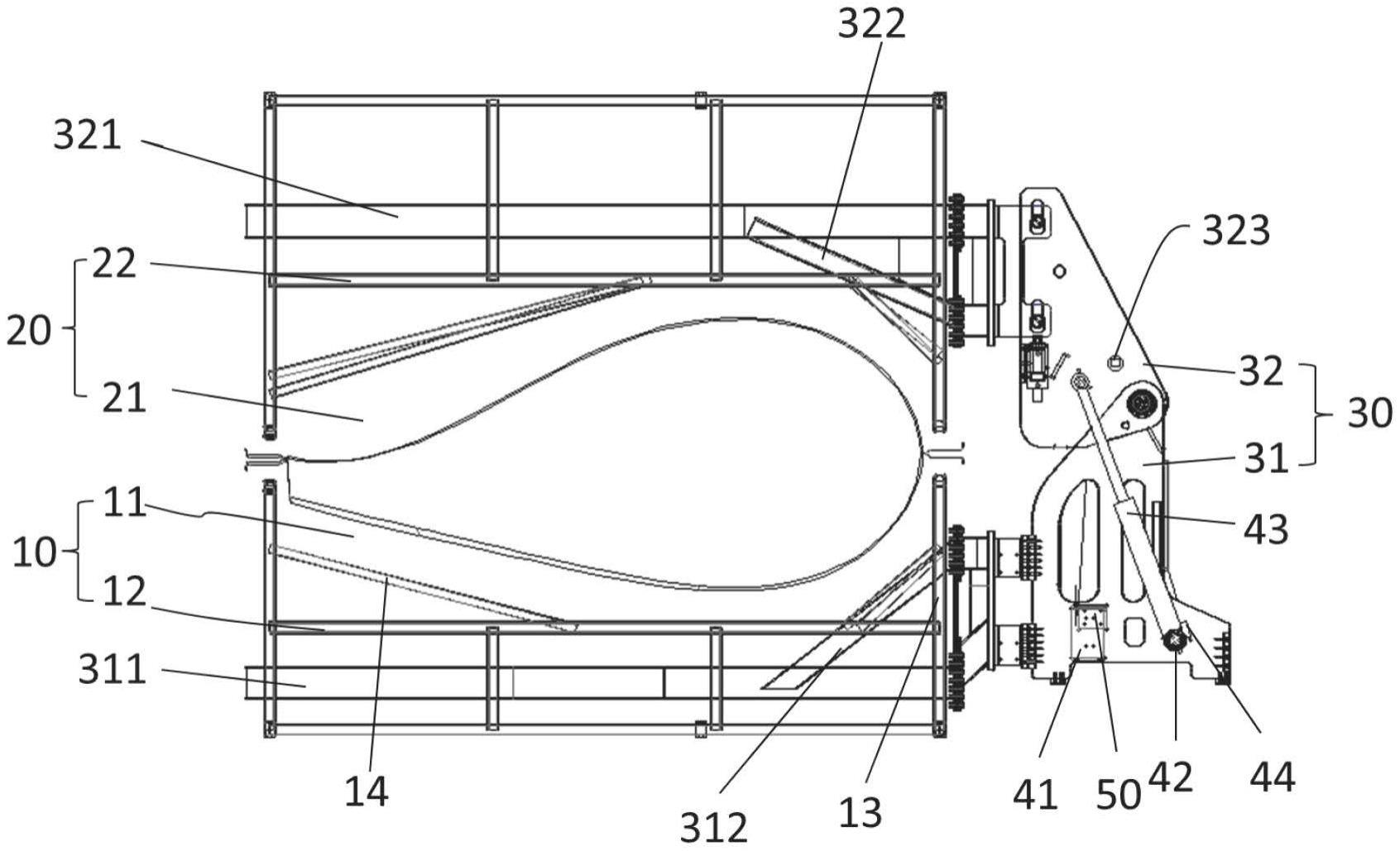

3、本实用新型提供一种叶片模具翻转装置,包括:

4、第一模具;

5、第二模具,且所述第二模具的一端与所述第一模具的一端连接;

6、转动结构,连接所述第一模具和所述第二模具;

7、液压结构,设置在所述转动结构上;

8、压力传感器,设置在所述液压结构上;

9、角度传感器,设置在所述第一模具上;以及

10、控制结构,与所述压力传感器和所述角度传感器电性连接。

11、在本实用新型一实施例中,所述转动结构包括第一转动件,所述第一转动件和所述第一模具连接。

12、在本实用新型一实施例中,所述转动结构包括第二转动件,所述第二转动件和所述第二模具连接。

13、在本实用新型一实施例中,所述第一转动件和所述第二转动件活动连接,允许所述第二转动件绕所述第一转动件转动。

14、在本实用新型一实施例中,所述第二转动件绕所述第一转动件转动的角度为0~180°。

15、在本实用新型一实施例中,所述第一转动件上设置第一转动臂和第二转动臂,所述第一转动臂、所述第二转动臂和所述第一转动件构成三角形结构。

16、在本实用新型一实施例中,所述第二转动件上设置第三转动臂和第四转动臂,所述第三转动臂、所述第四转动臂和所述第二转动件构成三角形结构。

17、在本实用新型一实施例中,所述角度传感器设置在所述第二转动件上,且与所述第二转动件固定连接。

18、在本实用新型一实施例中,所述液压装置包括液压泵,所述液压泵为双排量液压泵。

19、在本实用新型一实施例中,所述液压装置包括液压油缸,所述液压油缸连接所述第一转动件和所述第二转动件,所述压力传感器设置在所述液压油缸上。

20、综上所述,本实用新型提供一种叶片模具翻转装置,整体设计巧妙,操作和维护方便。通过本实用新型提供的叶片模具翻转装置,能够满足大型叶片制作过程中叶片模具开模和合模的要求,同时在保证叶片模具开模和合模过程稳定的情况下,可以降低模具的生产成本。增加了控制结构,减少了人员操作步骤,提高了大型叶片制作过程中的操作人员的人身安全。

21、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种叶片模具翻转装置,其特征在于,包括:

2.根据权利要求1所述的叶片模具翻转装置,其特征在于,所述转动结构包括第一转动件,所述第一转动件和所述第一模具连接。

3.根据权利要求2所述的叶片模具翻转装置,其特征在于,所述转动结构包括第二转动件,所述第二转动件和所述第二模具连接。

4.根据权利要求3所述的叶片模具翻转装置,其特征在于,所述第一转动件和所述第二转动件活动连接,允许所述第二转动件绕所述第一转动件转动。

5.根据权利要求4所述的叶片模具翻转装置,其特征在于,所述第二转动件绕所述第一转动件转动的角度为0~180°。

6.根据权利要求2所述的叶片模具翻转装置,其特征在于,所述第一转动件上设置第一转动臂和第二转动臂,所述第一转动臂、所述第二转动臂和所述第一转动件构成三角形结构。

7.根据权利要求3所述的叶片模具翻转装置,其特征在于,所述第二转动件上设置第三转动臂和第四转动臂,所述第三转动臂、所述第四转动臂和所述第二转动件构成三角形结构。

8.根据权利要求3所述的叶片模具翻转装置,其特征在于,所述角度传感器设置在所述第二转动件上,且与所述第二转动件固定连接。

9.根据权利要求1所述的叶片模具翻转装置,其特征在于,所述液压结构包括液压泵,所述液压泵为双排量液压泵。

10.根据权利要求3所述的叶片模具翻转装置,其特征在于,所述液压结构包括液压油缸,所述液压油缸连接所述第一转动件和所述第二转动件,所述压力传感器设置在所述液压油缸上。

技术总结

本技术提供一种叶片模具翻转装置,包括第一模具;第二模具,且所述第二模具的一端与所述第一模具的一端连接;转动结构,连接所述第一模具和所述第二模具;液压结构,设置在所述转动结构上;压力传感器,设置在所述液压结构上;角度传感器,设置在所述第一模具上;以及控制结构,与所述压力传感器和所述角度传感器电性连接。通过本技术公开的一种叶片模具翻转装置,降低了风机叶片的生产成本。

技术研发人员:吕志国,崔晓志,张俊龙,苏勇,孙双宝

受保护的技术使用者:双一科技盐城有限公司

技术研发日:20221111

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!