一种前模自行碰穿绞牙机构的制作方法

本技术涉及一种前模自行碰穿绞牙机构,属于模具领域。

背景技术:

1、在注塑模具中,包括前模和后模,一般脱模过程都是在后模中脱出,现有的对于螺纹塑件的注塑方法都是通过在螺纹塑件周边设置一圈挡圈用于抵接模板脱出,若不设置挡圈则很难达到螺纹塑件顺利脱模的效果,且一般都在后模脱出,如果需要制造不带有挡圈的螺纹塑件,利用现有注塑模具不能够实现。

技术实现思路

1、本实用新型的目的是为了克服现有技术存在的缺点和不足,而提供一种前模自行碰穿绞牙机构。

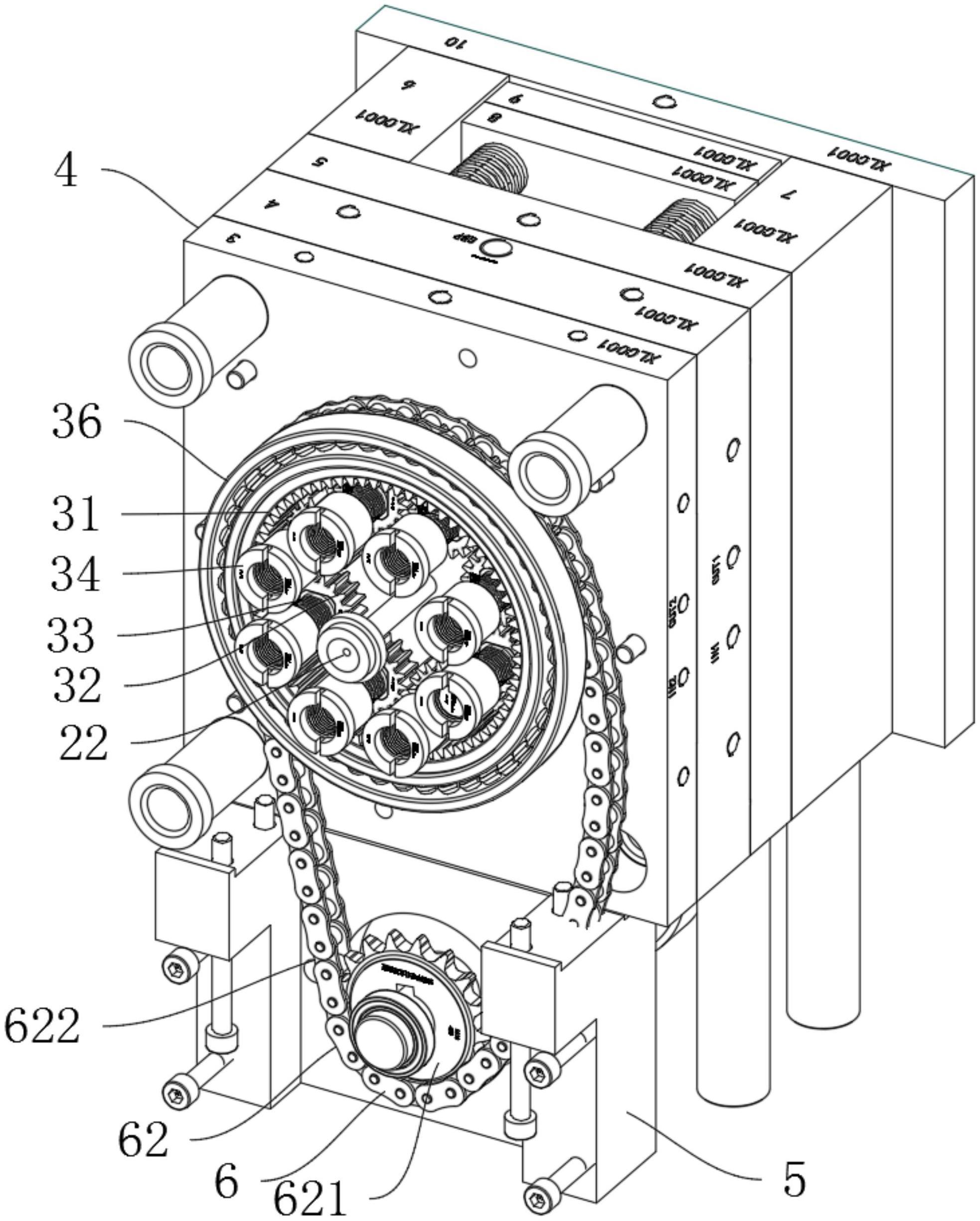

2、一种前模自行碰穿绞牙机构,包括前模和后模,所述前模包括第一模板、第二模板、第三模板和驱动部件,所述驱动部件包括油泵,所述油泵通过齿轮链条结构连接有外齿套,所述外齿套内啮合若干个行星轮,所述行星轮内卡接有绞牙轴,所述绞牙轴为双头均带有螺纹的绞牙轴,所述绞牙轴的一端伸入第三模板外部用于注塑螺纹塑件,另一端连接于固定设置在第二模板内的螺纹座内,与以往的注塑模具不同,通过设置带有双头螺纹的绞牙轴的伸出和退行,在前模自行脱出,不需要人员从后模中取出,节省了拆卸螺纹塑件的步骤,且使用齿轮链条结构连接外齿套带动行星轮自转,相较于传统外啮合的方式,增加了行星轮的啮合齿数,利用大传动比传递大扭矩,能够实现不带有挡圈螺纹塑件的注塑功能。

3、优选的,所述第二模板内设有链槽,所述齿轮链条结构包括转动轮和与转动轮啮合的链条,所述链条设置于链槽内,所述第二模板底部设有固定模板,所述转动轮转动安装于固定模板内,启动油泵带动链条转动,链条带动齿轮套转动,齿轮套转动带动行星轮转动,行星轮通过绞牙轴转动连接在螺纹座内,实现绞牙轴在前模内的伸出和收缩。

4、进一步的,所述第二模板内设有轴承,所述外齿套套设于所述轴承内,减少齿轮套与第二模板之间的摩擦,使其顺利转动。

5、优选的,所述后模包括第四模板,所述第四模板内对应设有若干个与绞牙轴顶部可选择抵接的成型柱,成型柱在注塑时与绞牙轴顶部抵接,形成螺纹塑件顶部的孔。

6、优选的,所述第一模板内设有注塑进口,所述注塑进口连通有注塑管道,所述注塑管道穿过第二模板、第三模板至第四模板内,所述注塑管道连接有分别延伸至各处绞牙轴的注塑分支,所述注塑分支设于第四模板上连通有成型孔,用于在前模内注塑螺纹塑件成型。

7、优选的,所述绞牙轴中部设有卡接块,所述行星轮内设有与卡接块匹配的卡接孔,利用卡接块与卡接孔使绞牙轴和行星轮固定连接。

8、进一步的,所述卡接块呈四方形,卡接块的四角还可以设置倒角,增加接触面积,安装更加稳固,卡接块还可以根据行星轮的尺寸设置成其他形状,便于灵活适应不同规格的塑件。

9、本实用新型的有益效果如下:与以往的注塑模具不同,通过设置带有双头螺纹的绞牙轴的伸出和退行,在前模自行脱出,不需要人员从后模中取出,节省了拆卸螺纹塑件的步骤,且使用齿轮链条结构连接外齿套带动行星轮自转,相较于传统外啮合的方式,增加了行星轮的啮合齿数,利用大传动比传递大扭矩,能够实现不带有挡圈螺纹塑件的注塑功能。

技术特征:

1.一种前模自行碰穿绞牙机构,其特征在于:包括前模和后模,所述前模包括第一模板、第二模板、第三模板和驱动部件,所述驱动部件包括油泵,所述油泵通过齿轮链条结构连接有外齿套,所述外齿套内啮合若干个行星轮,所述行星轮内卡接有绞牙轴,所述绞牙轴为双头均带有螺纹的绞牙轴,所述绞牙轴的一端伸入第三模板外部用于注塑螺纹塑件,另一端连接于固定设置在第二模板内的螺纹座内。

2.如权利要求1所述的前模自行碰穿绞牙机构,其特征在于:所述第二模板内设有链槽,所述齿轮链条结构包括转动轮和与转动轮啮合的链条,所述链条设置于链槽内,所述第二模板底部设有固定模板,所述转动轮转动安装于固定模板内。

3.如权利要求2所述的前模自行碰穿绞牙机构,其特征在于:所述第二模板内设有轴承,所述外齿套套设于所述轴承内。

4.如权利要求1所述的前模自行碰穿绞牙机构,其特征在于:所述后模包括第四模板,所述第四模板内对应设有若干个与绞牙轴顶部可选择抵接的成型柱。

5.如权利要求1所述的前模自行碰穿绞牙机构,其特征在于:所述第一模板内设有注塑进口,所述注塑进口连通有注塑管道,所述注塑管道穿过第二模板、第三模板至第四模板内,所述注塑管道连接有分别延伸至各处绞牙轴的注塑分支,所述注塑分支设于第四模板上连通有成型孔。

6.如权利要求1所述的前模自行碰穿绞牙机构,其特征在于:所述绞牙轴中部设有卡接块,所述行星轮内设有与卡接块匹配的卡接孔。

7.如权利要求6所述的前模自行碰穿绞牙机构,其特征在于:所述卡接块呈四方形。

技术总结

一种前模自行碰穿绞牙机构,包括前模和后模,前模包括第一模板、第二模板、第三模板和驱动部件,驱动部件包括油泵,油泵通过齿轮链条结构连接有外齿套,外齿套内啮合若干个行星轮,行星轮内卡接有绞牙轴,绞牙轴为双头均带有螺纹的绞牙轴,绞牙轴的一端伸入第三模板外部用于注塑螺纹塑件,另一端连接于固定设置在第二模板内的螺纹座内,与以往的注塑模具不同,通过设置带有双头螺纹的绞牙轴的伸出和退行,在前模自行脱出,不需要人员从后模中取出,节省了拆卸螺纹塑件的步骤,且使用齿轮链条结构连接外齿套带动行星轮自转,相较于传统外啮合的方式,增加了行星轮的啮合齿数,利用大传动比传递大扭矩,能够实现不带有挡圈螺纹塑件的注塑功能。

技术研发人员:邹治煌,邹治灯,何平

受保护的技术使用者:乐清煌荣模具有限公司

技术研发日:20221124

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!