一种薄膜的贴合装置的制作方法

本技术涉及薄膜加工相关,尤其涉及一种薄膜的贴合装置。

背景技术:

1、薄膜是一种薄而软的透明薄片。用塑料、胶粘剂、橡胶或其他材料制成,比如,光学薄膜、复合薄膜、超导薄膜、聚酯薄膜、尼龙薄膜、塑料薄膜等,薄膜被广泛用于电子电器,机械,印刷等行业。

2、授权公告号为cn213441618u公开了一种薄膜的贴合装置,包括支撑架以及设置在支撑架顶部的固定架,所述支撑架顶部一侧设置有放置框,所述放置框一侧设置有贴合板,所述贴合板顶部两侧均设置有导向杆,所述固定架顶部一侧固定连接有第一横杆,所述第一横杆一侧设置有电机,且所述第一横杆内部设置有驱动组件,所述固定架顶部另一侧设置有第二横杆。本实用新型在对薄膜进行贴合时,只需通过控制电机、第一气缸以及负压风机以及第二气缸即可完成对于薄膜的贴合工作,进而大大提高了工作人员的效率,也保证了贴合质量,进一步的通过设置的限位组件保证了固定板移动的稳定性,从而保证了装置的使用效果。

3、现有的薄膜的贴合装置存在以下问题:在实际使用过程中需要将产品放入到模型槽中进行贴膜,产品贴膜过程中薄膜和产品之间需要反复运动挤压贴合,不然贴合不够紧密,容易产生气泡,且贴膜后卡在模型槽中不便于自动取出下料,需要人工操作,不仅容易夹到手存在安全隐患,还使得整个生产效率被大大降低,因此,需要设计一种薄膜的贴合装置以解决上述问题。

技术实现思路

1、针对背景技术中存在的在实际使用过程中需要将产品放入到模型槽中进行贴膜,产品贴膜过程中薄膜和产品之间需要反复运动挤压贴合,不然贴合不够紧密,容易产生气泡,且贴膜后卡在模型槽中不便于自动取出下料,需要人工操作,不仅容易夹到手存在安全隐患,还使得整个生产效率被大大降低问题,提出一种薄膜的贴合装置。

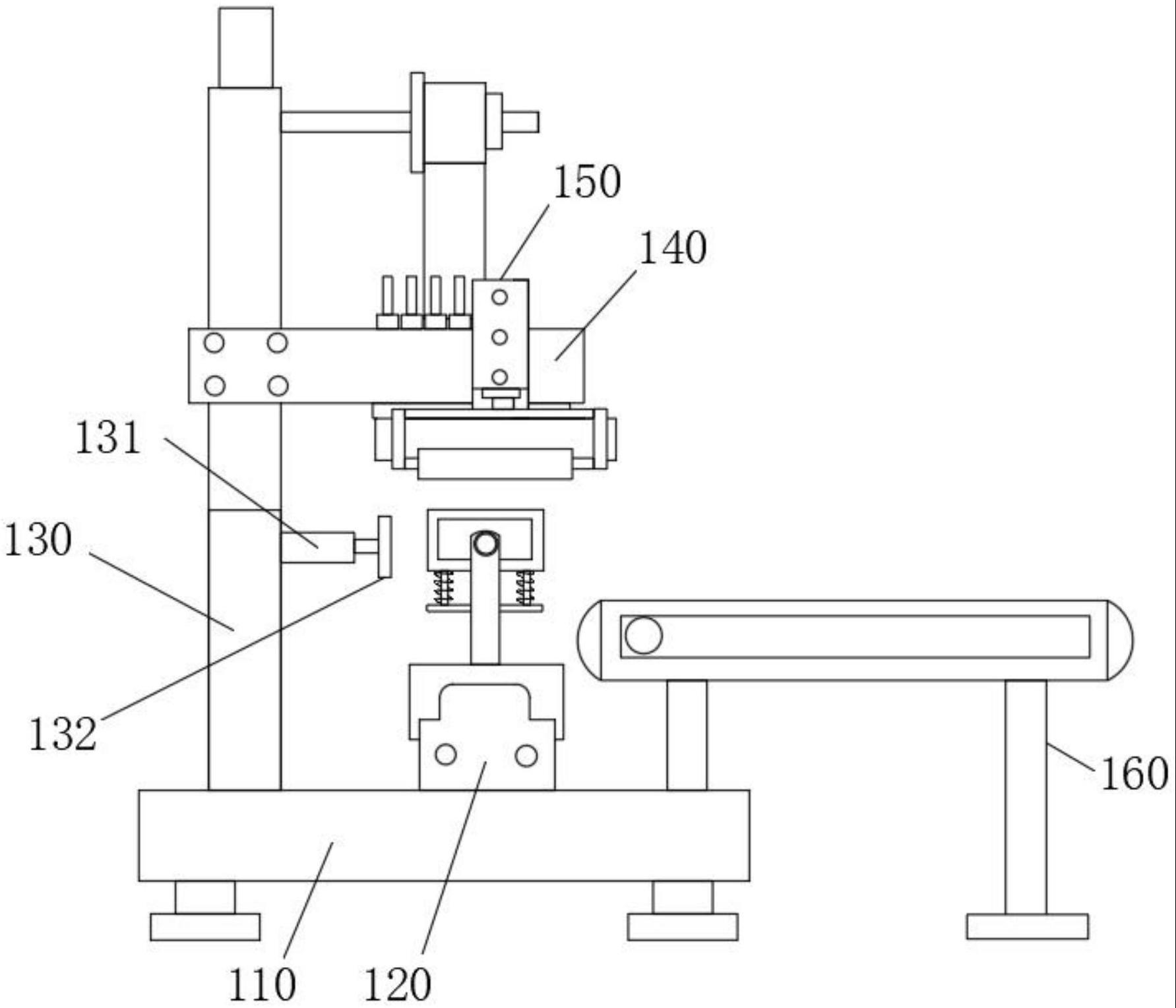

2、本实用新型提出一种薄膜的贴合装置,包括支撑基座,所述支撑基座的顶端设置有侧立板,所述侧立板的一侧设置有贴膜模块,所述支撑基座的顶端设置有无杆气缸,所述无杆气缸的顶端滑动安装有电动滑块,所述电动滑块的顶端设置有侧固定架,所述侧固定架的内部转动安装有模型盒,所述模型盒的内部设置有顶出机构,所述顶出机构包括底面板、顶出杆、插入杆、电动推杆和挤压板。

3、优选的,所述贴膜模块的一侧设置有电动气缸,所述电动气缸的底端设置有支撑架,所述支撑架的内部设置有压料辊。

4、优选的,所述模型盒的底端设置有顶出杆,所述顶出杆的外侧套接有插入杆,所述顶出杆的内部设置有限位板。

5、优选的,所述顶出杆的数量为四组,所述顶出杆的底端设置有底面板。

6、优选的,所述侧立板的一侧设置有电动推杆,所述电动推杆的一侧设置有挤压板。

7、优选的,所述侧固定架的一侧连接有驱动电机。

8、优选的,所述支撑基座的一端设置有输送组件。

9、与现有技术相比,本实用新型的有益效果是:

10、1、通过设置有插入杆、电动滑块、底面板、挤压板、电动推杆和驱动电机,贴膜模块作用模型盒的上方进行贴膜,驱动电机同轴上设置有角度传感器,驱动电机启动,使得模型盒精准的完成旋转九十度的动作,使得底面板朝向挤压板,电动推杆启动,使得挤压板推动,从而挤压底面板,底面板挤压插入杆,使得顶出杆向上移动,将模型盒内部的产品顶出,然后通过一侧的输送组件进行输送,完成自动顶出下料,提高生产的效率,增加设备的安全性。

11、2、通过设置有电动气缸、支撑架、压料辊和输送组件,通过电动气缸启动,使得压料辊随着贴膜模块向下移动,压料辊能够挤压薄膜中的气泡,使得其一次性能够将气泡从一侧挤出,避免电动滑块在无杆气缸上反复滑动挤压气泡,产品推到输送组件上,通过输送带输送出去,从输送组件的另一侧出来,可以通过设置收集箱进行自动收料。

技术特征:

1.一种薄膜的贴合装置,其特征在于,包括支撑基座(110),所述支撑基座(110)的顶端设置有侧立板(130),所述侧立板(130)的一侧设置有贴膜模块(140),所述支撑基座(110)的顶端设置有无杆气缸(120),所述无杆气缸(120)的顶端滑动安装有电动滑块(121),所述电动滑块(121)的顶端设置有侧固定架(127),所述侧固定架(127)的内部转动安装有模型盒(124),所述模型盒(124)的内部设置有顶出机构,所述顶出机构包括底面板(122)、顶出杆(123)、插入杆(126)、电动推杆(131)和挤压板(132)。

2.根据权利要求1所述的一种薄膜的贴合装置,其特征在于,所述贴膜模块(140)的一侧设置有电动气缸(150),所述电动气缸(150)的底端设置有支撑架(151),所述支撑架(151)的内部设置有压料辊(152)。

3.根据权利要求1所述的一种薄膜的贴合装置,其特征在于,所述模型盒(124)的底端设置有顶出杆(123),所述顶出杆(123)的外侧套接有插入杆(126),所述顶出杆(123)的内部设置有限位板。

4.根据权利要求3所述的一种薄膜的贴合装置,其特征在于,所述顶出杆(123)的数量为四组,所述顶出杆(123)的底端设置有底面板(122)。

5.根据权利要求1所述的一种薄膜的贴合装置,其特征在于,所述侧立板(130)的一侧设置有电动推杆(131),所述电动推杆(131)的一侧设置有挤压板(132)。

6.根据权利要求1所述的一种薄膜的贴合装置,其特征在于,所述侧固定架(127)的一侧连接有驱动电机(125)。

7.根据权利要求1所述的一种薄膜的贴合装置,其特征在于,所述支撑基座(110)的一端设置有输送组件(160)。

技术总结

本技术涉及薄膜加工相关技术领域,尤其涉及一种薄膜的贴合装置,所述支撑基座的顶端设置有侧立板,所述侧立板的一侧设置有贴膜模块,所述支撑基座的顶端设置有无杆气缸。本技术通过设置有插入杆、电动滑块、底面板、挤压板、电动推杆和驱动电机,贴膜模块作用模型盒的上方进行贴膜,驱动电机同轴上设置有角度传感器,驱动电机启动,使得模型盒精准的完成旋转九十度的动作,使得底面板朝向挤压板,电动推杆启动,使得挤压板推动,从而挤压底面板,底面板挤压插入杆,使得顶出杆向上移动,将模型盒内部的产品顶出,然后通过一侧的输送组件进行输送,完成自动顶出下料,提高生产的效率,增加设备的安全性。

技术研发人员:倪景远,刘文礼

受保护的技术使用者:昆山德美恒业电子有限公司

技术研发日:20221130

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!