一种注塑品加工后的冷却结构的制作方法

本技术涉及注塑品加工,具体为一种注塑品加工后的冷却结构。

背景技术:

1、注塑制品(injection molding products)是指用注塑成型机把塑料加热塑化熔融,然后再注射到成型模具空腔内成型,经冷却降温,熔体固化后脱模,注塑成型机注射成型的制品。

2、注塑品在进行加工后通常需要对其模具进行冷却处理,从而使模具内部的熔融塑料进行成型,在进行冷却时通常会用到冷却结构,但现有的冷却结构在对其进行冷却时通常采用风扇进行散热,但风扇散热的方式无法快速均匀的与模具接触,且降温缓慢无法对模具内部的熔融塑料进行散热,从而导致冷却时间延长,造成工作效率降低,因并不利于人们的使用。

3、因此,需要对注塑品加工冷却结构进行设计改造,从而有效的防止其出现熔融塑料加工后降温缓慢无法对模具内部的熔融塑料进行散热的现象。

技术实现思路

1、为解决上述背景技术中提出的问题,本实用新型的目的在于提供一种注塑品加工后的冷却结构,具备能对注塑品充分冷却的优点,解决了现有的冷却结构在对其进行冷却时通常采用风扇进行散热,降温缓慢无法对模具内部的熔融塑料进行散热,从而导致冷却时间延长,造成工作效率降低的问题。

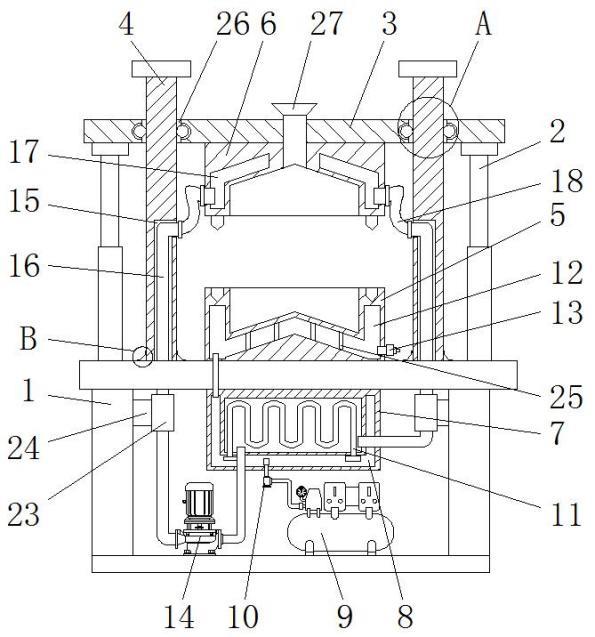

2、为实现上述目的,本实用新型提供如下技术方案:一种注塑品加工后的冷却结构,包括加工台,所述加工台顶部的左右两侧均固定连接有电动伸缩杆,所述电动伸缩杆的顶部固定连接有顶板,所述加工台顶部的左右两侧均固定连接有支撑杆,所述顶板顶部的左右两侧均开设有移动槽,所述支撑杆的顶部贯穿移动槽并延伸至顶板的顶部,所述加工台的顶部固定连接有下模具,所述顶板的底部固定连接有上模具,所述顶板的顶部设置有添加管,所述添加管的顶部与上模具连通,所述加工台内部的顶部固定连接有冷却水箱,所述冷却水箱内壁的内部开设有u形冷却槽,所述加工台内部底部的右侧固定连接有压力泵,所述冷却水箱的底部设置有涡流管,所述涡流管的冷却端延伸至u形冷却槽的内部,所述涡流管的进气口与压力泵通过气管连通,所述冷却水箱的内部设置有导热杆,所述导热杆的两端均延伸至u形冷却槽的内部,所述下模具的内部开设有气腔,所述u形冷却槽的左侧通过气管与气腔连通,所述下模具的右侧设置有泄压阀,所述泄压阀与气腔连通,所述加工台内部底部的左侧固定连接有水泵,所述水泵的进水端通过水管延伸至冷却水箱的内部,所述支撑杆的内部开设有固定槽,所述固定槽的内部设置有连接管,所述下模具左侧连接管与水泵出水端连通,所述下模具右侧连接管延伸至冷却水箱的内部,所述上模具的内部开设有环形水仓,所述上模具左右两侧连接管的内侧均连通有软管,所述软管的内侧均与环形水仓连通。

3、作为本实用新型优选的,所述移动槽内壁的左右两侧均开设有滚动槽,所述滚动槽的内部滚动连接有滚珠,所述滚珠的表面与支撑杆的表面接触。

4、作为本实用新型优选的,所述支撑杆左右两侧的底部均设置有加强块,所述加强块的外侧均设置有螺钉,所述加强块通过螺钉与支撑杆和加工台连接。

5、作为本实用新型优选的,所述连接管的表面套设有固定套,所述固定套的外侧固定连接有支撑腿,所述支撑腿的外侧与加工台内壁的左右两侧固定连接。

6、作为本实用新型优选的,所述导热杆的形状呈现波浪形设置。

7、作为本实用新型优选的,所述气腔内部的左右两侧均固定连接有支撑柱,所述支撑柱的数量最少为四个且均匀分布。

8、与现有技术相比,本实用新型的有益效果如下:

9、1、本实用新型通过压力泵对涡流管的进气口充气,从而使涡流管的制冷端产生冷气并充入u形冷却槽的内部,并使气腔的内部充满冷气,从而对下模具进行降温,之后通过导热杆将冷却水箱内部的温度传导至u形冷却槽内部,从而对冷却水箱内部冷却水进行降温,之后通过水泵将冷却水传输至环形水仓的内部,并对上模具进行降温,即可将注塑品进行冷却降温,相比现有的通过风扇降温,本装置能充分且快速的对注塑品进行降温,提升冷却效率。

10、2、本实用新型通过设置了滚动槽和滚珠,避免移动槽对支撑杆的摩擦力过大从而导致顶板下降不便,具备减少摩擦力的优点。

技术特征:

1.一种注塑品加工后的冷却结构,包括加工台(1),其特征在于:所述加工台(1)顶部的左右两侧均固定连接有电动伸缩杆(2),所述电动伸缩杆(2)的顶部固定连接有顶板(3),所述加工台(1)顶部的左右两侧均固定连接有支撑杆(4),所述顶板(3)顶部的左右两侧均开设有移动槽(26),所述支撑杆(4)的顶部贯穿移动槽(26)并延伸至顶板(3)的顶部,所述加工台(1)的顶部固定连接有下模具(5),所述顶板(3)的底部固定连接有上模具(6),所述顶板(3)的顶部设置有添加管(27),所述添加管(27)的顶部与上模具(6)连通,所述加工台(1)内部的顶部固定连接有冷却水箱(7),所述冷却水箱(7)内壁的内部开设有u形冷却槽(8),所述加工台(1)内部底部的右侧固定连接有压力泵(9),所述冷却水箱(7)的底部设置有涡流管(10),所述涡流管(10)的冷却端延伸至u形冷却槽(8)的内部,所述涡流管(10)的进气口与压力泵(9)通过气管连通,所述冷却水箱(7)的内部设置有导热杆(11),所述导热杆(11)的两端均延伸至u形冷却槽(8)的内部,所述下模具(5)的内部开设有气腔(12),所述u形冷却槽(8)的左侧通过气管与气腔(12)连通,所述下模具(5)的右侧设置有泄压阀(13),所述泄压阀(13)与气腔(12)连通,所述加工台(1)内部底部的左侧固定连接有水泵(14),所述水泵(14)的进水端通过水管延伸至冷却水箱(7)的内部,所述支撑杆(4)的内部开设有固定槽(15),所述固定槽(15)的内部设置有连接管(16),所述下模具(5)左侧连接管(16)与水泵(14)出水端连通,所述下模具(5)右侧连接管(16)延伸至冷却水箱(7)的内部,所述上模具(6)的内部开设有环形水仓(17),所述上模具(6)左右两侧连接管(16)的内侧均连通有软管(18),所述软管(18)的内侧均与环形水仓(17)连通。

2.根据权利要求1所述的一种注塑品加工后的冷却结构,其特征在于:所述移动槽(26)内壁的左右两侧均开设有滚动槽(19),所述滚动槽(19)的内部滚动连接有滚珠(20),所述滚珠(20)的表面与支撑杆(4)的表面接触。

3.根据权利要求1所述的一种注塑品加工后的冷却结构,其特征在于:所述支撑杆(4)左右两侧的底部均设置有加强块(21),所述加强块(21)的外侧均设置有螺钉(22),所述加强块(21)通过螺钉(22)与支撑杆(4)和加工台(1)连接。

4.根据权利要求1所述的一种注塑品加工后的冷却结构,其特征在于:所述连接管(16)的表面套设有固定套(23),所述固定套(23)的外侧固定连接有支撑腿(24),所述支撑腿(24)的外侧与加工台(1)内壁的左右两侧固定连接。

5.根据权利要求1所述的一种注塑品加工后的冷却结构,其特征在于:所述导热杆(11)的形状呈现波浪形设置。

6.根据权利要求1所述的一种注塑品加工后的冷却结构,其特征在于:所述气腔(12)内部的左右两侧均固定连接有支撑柱(25),所述支撑柱(25)的数量最少为四个且均匀分布。

技术总结

本技术公开了一种注塑品加工后的冷却结构,包括加工台,所述加工台顶部的左右两侧均固定连接有电动伸缩杆,所述电动伸缩杆的顶部固定连接有顶板。本技术通过压力泵对涡流管的进气口充气,从而使涡流管的制冷端产生冷气并充入U形冷却槽的内部,并使气腔的内部充满冷气,从而对下模具进行降温,之后通过导热杆将冷却水箱内部的温度传导至U形冷却槽内部,从而对冷却水箱内部冷却水进行降温,之后通过水泵将冷却水传输至环形水仓的内部,并对上模具进行降温,即可将注塑品进行冷却降温,相比现有的通过风扇降温,本装置能充分且快速的对注塑品进行降温,提升冷却效率。

技术研发人员:李治辉

受保护的技术使用者:河南晨辉塑业有限公司

技术研发日:20221208

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!