侧向周圈脱扣的注塑成型模具的制作方法

本技术涉及模具,具体为侧向周圈脱扣的注塑成型模具。

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号。

2、在外力作用下使坯料成为有特定形状和尺寸的制件的工具。广泛用于冲裁、模锻、冷镦、挤压、件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁)。应用内腔形状可使坯料获得相应的立体形状。模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具是精密工具,形状复杂,承受坯料的张力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。模具除其本身外,还需要模座、模架、模芯导致制件顶出装置等,这些部件一般都制成通用型。而注塑成型模具属于模具的一种。

3、目前,市面上的注塑成型模具在进行使用时,需要上模板和下模板进行挤压,再通过注塑漏斗对产品模具进行注塑,致使产品定型,在实际使用中,当产品模具进行注塑,致使产品定型时,需要对产品进行脱模,大多数产品进行脱模时,通常直接上模板和下模板分离脱模,致使产品内部扣位与模具黏附,致使产品无法有效脱模。

技术实现思路

1、本实用新型的目的在于提供侧向周圈脱扣的注塑成型模具,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

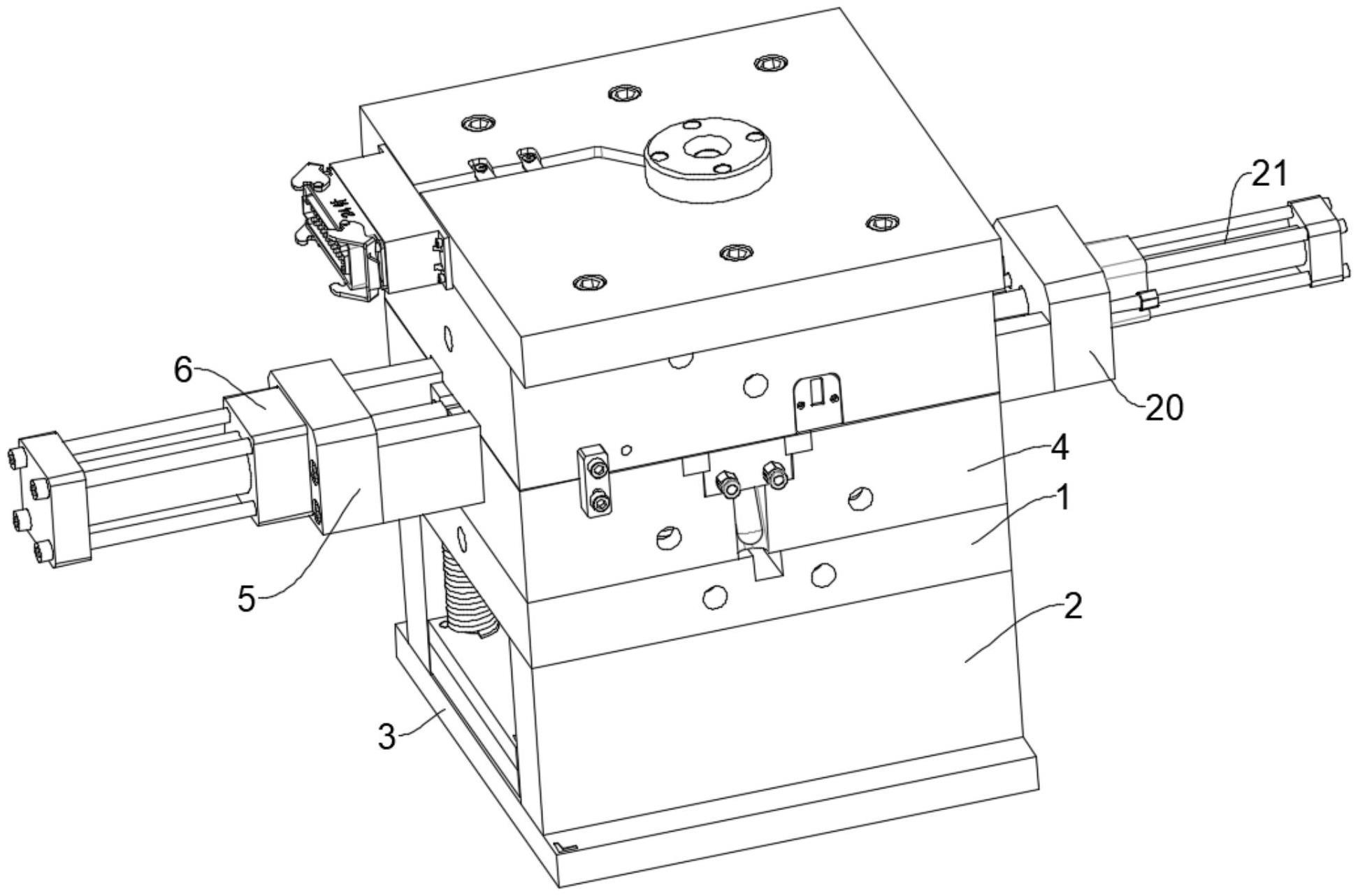

3、侧向周圈脱扣的注塑成型模具,包括下模板;

4、模脚,固定连接于所述下模板底端;

5、底座,固定连接于所述模具底端;

6、所述下模板顶部设有垫板本体,所述垫板本体外壁固定连接有第一固定板,所述第一固定板外壁固定连接有第一油缸,所述第一油缸输出轴一端贯穿于第一固定板外壁,所述第一油缸输出轴与第一固定板滑动连接,所述第一油缸输出轴一端固定连接有第一卡合板,所述垫板本体顶部固定连接有第二卡合板,所述第二卡合板外壁一侧固定连接有限位螺栓,所述限位螺栓一端贯穿于第一卡合板外壁一侧,所述限位螺栓与第一卡合板滑动连接,所述第一卡合板外壁固定连接有行程拉杆,所述行程拉杆外壁开设有限位槽,所述行程拉杆远离第一卡合板一端贯穿有第二卡合板内部,所述行程拉杆与第二卡合板滑动连接。

7、进一步的,所述第二卡合板内部固定连接有第一挡块,所述第一挡块外壁一侧固定连接有第二挡块,所述第二挡块一侧与限位槽滑动连接,第二挡块的加入,使行程拉杆的位置得到限制。

8、进一步的,所述第一卡合板外壁一侧固定连接有内缩组件,所述第二卡合板外壁一侧开设有凹槽,所述内缩组件与凹槽滑动连接,第一卡合板的加入,使第一油缸输出轴可以带动内缩组件运动。

9、进一步的,所述内缩组件远离第一卡合板一端固定连接有内缩型芯,所述凹槽内部固定连接有限位销钉,所述凹槽内部设有斜顶板,内缩组件的加入,使第一卡合板会带动内缩型芯运动。

10、进一步的,所述斜顶板外壁开设有条形槽,所述限位销钉一端与条形槽滑动连接,所述斜顶板外壁一侧与内缩型芯外壁相贴合,条形槽的加入,使斜顶板的运动轨迹得到限制。

11、进一步的,所述垫板本体外壁固定连接有第二固定板,所述第二固定板外壁固定连接有第二油缸,所述第二油缸输出轴一端贯穿于第二固定板外壁,所述第二油缸输出轴与第二固定板滑动连接,所述第二油缸输出轴一端固定连接有卡合块,第二固定板的加入,使第二油缸的位置得到固定。

12、与现有技术相比,本实用新型的有益效果为:

13、本实用新型所述侧向周圈脱扣的注塑成型模具,可以使产品不会因为内部扣位与模具黏附,通过在第一油缸输出轴一端设置第一卡合板,在垫板本体顶部设置第二卡合板,在第二卡合板外壁设置限位螺栓,在第一卡合板外壁设置行程拉杆,在行程拉杆外壁设置限位槽,在第二卡合板内部设置第一挡块,在第一挡块外壁设置第二挡块,在第二卡合板外壁设置凹槽,在第二凹槽内部设置内缩组件,使内缩组件可以在凹槽内部滑动运动,本实用新型中,当产品模具进行注塑,致使产品定型时,需要对产品进行脱模,该装置进行产品脱模时,该装置利用内缩脱扣、致使该装置内部的斜顶板避免扣位黏膜。

技术特征:

1.侧向周圈脱扣的注塑成型模具,包括下模板(1);

2.根据权利要求1所述的侧向周圈脱扣的注塑成型模具,其特征在于:所述第二卡合板(8)内部固定连接有第一挡块(12),所述第一挡块(12)外壁一侧固定连接有第二挡块(13),所述第二挡块(13)一侧与限位槽(11)滑动连接。

3.根据权利要求1所述的侧向周圈脱扣的注塑成型模具,其特征在于:所述第一卡合板(7)外壁一侧固定连接有内缩组件(14),所述第二卡合板(8)外壁一侧开设有凹槽(15),所述内缩组件(14)与凹槽(15)滑动连接。

4.根据权利要求3所述的侧向周圈脱扣的注塑成型模具,其特征在于:所述内缩组件(14)远离第一卡合板(7)一端固定连接有内缩型芯(16),所述凹槽(15)内部固定连接有限位销钉(17),所述凹槽(15)内部设有斜顶板(18)。

5.根据权利要求4所述的侧向周圈脱扣的注塑成型模具,其特征在于:所述斜顶板(18)外壁开设有条形槽(19),所述限位销钉(17)一端与条形槽(19)滑动连接,所述斜顶板(18)外壁一侧与内缩型芯(16)外壁相贴合。

6.根据权利要求1所述的侧向周圈脱扣的注塑成型模具,其特征在于:所述垫板本体(4)外壁固定连接有第二固定板(20),所述第二固定板(20)外壁固定连接有第二油缸(21),所述第二油缸(21)输出轴一端贯穿于第二固定板(20)外壁,所述第二油缸(21)输出轴与第二固定板(20)滑动连接,所述第二油缸(21)输出轴一端固定连接有卡合块(22)。

技术总结

本技术公开了侧向周圈脱扣的注塑成型模具,具体涉及模具技术领域,包括下模板,所述下模板顶部设有垫板本体,所述垫板本体外壁固定连接有第一固定板,所述第一固定板外壁固定连接有第一油缸,所述第一油缸输出轴一端贯穿于第一固定板外壁。本技术通过在第一油缸输出轴一端设置第一卡合板,在垫板本体顶部设置第二卡合板,在第二卡合板外壁设置限位螺栓,在第一卡合板外壁设置行程拉杆,使内缩组件可以在凹槽内部滑动运动,本技术中,当产品模具进行注塑,致使产品定型时,需要对产品进行脱模,该装置进行产品脱模时,该装置利用内缩脱扣、致使该装置内部的斜顶板避免扣位黏膜。

技术研发人员:李小鹏,庄千欢,章斌宇,方天水

受保护的技术使用者:建达电气有限公司

技术研发日:20221209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!