一种快速脱模的注塑模具的制作方法

本技术涉及注塑模具,具体为一种快速脱模的注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

2、现有的注塑模具在使用的过程中脱模速度较慢,导致在取出工件时需要等待一段时间,避免在取出工件时工件与模具沾粘在一起,导致注塑的模具形变损坏,无法使用,导致在脱模时所需的时间较长,在使用时非常不方便。

技术实现思路

1、为解决上述背景技术中提出的问题,本实用新型的目的在于提供一种快速脱模的注塑模具,具备了可以在使用时快速脱模的优点,解决了现有的注塑模具在使用的过程中脱模速度较慢,导致在取出工件时需要等待一段时间,避免在取出工件时工件与模具沾粘在一起,导致注塑的模具形变损坏,无法使用,导致在脱模时所需的时间较长,在使用时非常不方便的问题。

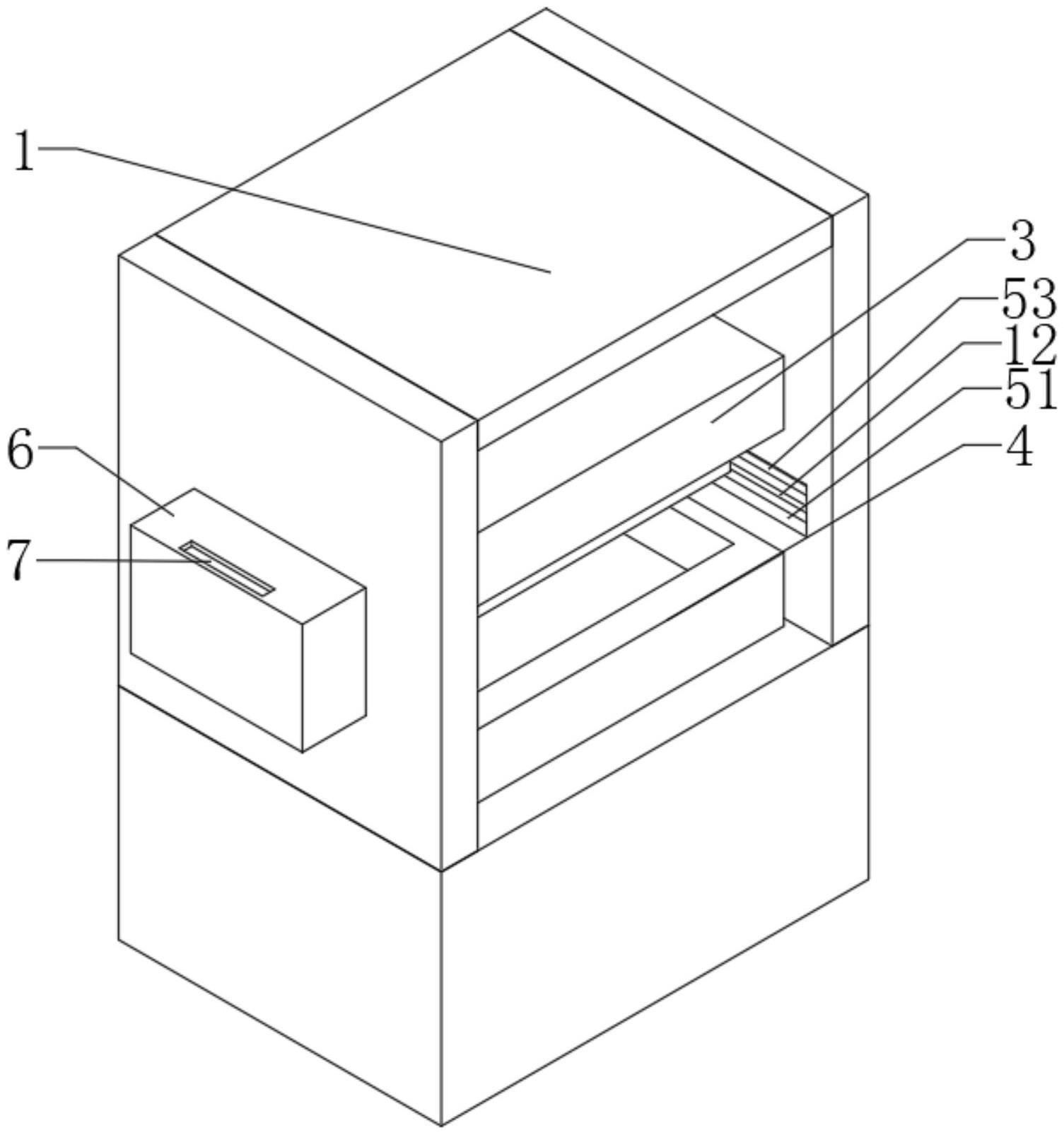

2、为实现上述目的,本实用新型提供如下技术方案:一种快速脱模的注塑模具,包括机体、液压缸、模具一和模具二,所述液压缸固定连接在机体内壁的顶部,所述模具一与液压缸的活塞端固定连接,所述模具二固定连接在机体内壁的底部,所述机体内壁的两侧均开设有脱模机构。

3、作为本实用新型优选的,所述脱模机构包括移动槽,所述移动槽开设在机体内壁的两侧,所述移动槽内壁的后侧固定连接有马达,所述马达的输出端固定连接有螺杆,所述螺杆的表面螺纹连接有移动杆。

4、作为本实用新型优选的,所述机体的左侧固定连接有固定箱,所述固定箱的顶部开设有储存槽,所述储存槽的内壁添加有脱模剂。

5、作为本实用新型优选的,所述固定箱内壁的底部固定连接有微型增压泵,所述微型增压泵的输入端与储存槽内壁的底部相连通,所述微型增压泵的输出端固定连通有连接管。

6、作为本实用新型优选的,所述移动杆的内壁开设有输送槽,所述移动杆的底部与顶部均固定连接有雾化头,所述雾化头设置有若干个,且若干个雾化头呈等距离分布,所述雾化头的底部与输送槽相连通。

7、作为本实用新型优选的,所述移动槽内壁的底部固定连接有限位杆,所述移动杆的底部与限位杆的表面活动连接。

8、与现有技术相比,本实用新型的有益效果如下:

9、1、本实用新型通过设置液压缸,可以在使用时通过液压缸带动模具一细向下移动与模具二啮合,然后在模具二中注塑,当注塑完成后通过液压机带动模具一向上移动,然后通过工人将注塑的工件取下,解决了现有的注塑模具在使用的过程中脱模速度较慢,导致在取出工件时需要等待一段时间,避免在取出工件时工件与模具沾粘在一起,导致注塑的模具形变损坏,无法使用,导致在脱模时所需的时间较长,在使用时非常不方便的问题,具备了可以在使用时快速脱模的优点。

10、2、本实用新型通过设置脱模机构,在将工件取出后通过马达带动螺杆旋转,使螺纹推动移动杆向前移动,当移动杆移动到前方后马达反向旋转带动移动杆向后移动,使移动杆复位。

11、3、本实用新型通过设置固定箱和储存槽,在使用时通过在储存槽的内壁添加脱模剂,脱模剂是用在两个彼此易于粘着的物体表面的一个界面涂层,它可使物体表面易于脱离、光滑及洁净。

技术特征:

1.一种快速脱模的注塑模具,包括机体(1)、液压缸(2)、模具一(3)和模具二(4),其特征在于:所述液压缸(2)固定连接在机体(1)内壁的顶部,所述模具一(3)与液压缸(2)的活塞端固定连接,所述模具二(4)固定连接在机体(1)内壁的底部,所述机体(1)内壁的两侧均开设有脱模机构(5),所述脱模机构(5)包括移动槽(51),所述移动槽(51)开设在机体(1)内壁的两侧,所述移动槽(51)内壁的后侧固定连接有马达(52),所述马达(52)的输出端固定连接有螺杆(53),所述螺杆(53)的表面螺纹连接有移动杆(54),所述机体(1)的左侧固定连接有固定箱(6),所述固定箱(6)的顶部开设有储存槽(7),所述储存槽(7)的内壁添加有脱模剂。

2.根据权利要求1所述的一种快速脱模的注塑模具,其特征在于:所述固定箱(6)内壁的底部固定连接有微型增压泵(8),所述微型增压泵(8)的输入端与储存槽(7)内壁的底部相连通,所述微型增压泵(8)的输出端固定连通有连接管(9)。

3.根据权利要求1所述的一种快速脱模的注塑模具,其特征在于:所述移动杆(54)的内壁开设有输送槽(10),所述移动杆(54)的底部与顶部均固定连接有雾化头(11),所述雾化头(11)设置有若干个,且若干个雾化头(11)呈等距离分布,所述雾化头(11)的底部与输送槽(10)相连通。

4.根据权利要求1所述的一种快速脱模的注塑模具,其特征在于:所述移动槽(51)内壁的底部固定连接有限位杆(12),所述移动杆(54)的底部与限位杆(12)的表面活动连接。

技术总结

本技术公开了一种快速脱模的注塑模具,包括机体、液压缸、模具一和模具二,所述液压缸固定连接在机体内壁的顶部,所述模具一与液压缸的活塞端固定连接。本技术通过设置液压缸,可以在使用时通过液压缸带动模具一细向下移动与模具二啮合,然后在模具二中注塑,当注塑完成后通过液压机带动模具一向上移动,然后通过工人将注塑的工件取下,解决了现有的注塑模具在使用的过程中脱模速度较慢,导致在取出工件时需要等待一段时间,避免在取出工件时工件与模具沾粘在一起,导致注塑的模具形变损坏,无法使用,导致在脱模时所需的时间较长,在使用时非常不方便的问题,具备了可以在使用时快速脱模的优点。

技术研发人员:段勇,毛忠文,卢琼,宋运华

受保护的技术使用者:深圳市德惠模具有限公司

技术研发日:20221214

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!