一种用于塑胶制品的轴五金件自动化埋入治具的制作方法

本技术涉及治具,具体涉及一种用于塑胶制品的轴五金件自动化埋入治具。

背景技术:

1、现工业上很多塑胶产品为了增强塑胶产品的硬度及达到产品的终端使用目的,通常在塑胶产品生产中将五金件埋入到模具上,然后再进行塑胶产品成型,通过相互埋入成型技术来改善产品的稳定性和产品广泛使用性。

2、目前一台注塑模具对应一台取料治具,而由于注塑模具需要一定的时间进行注塑,故取料治具在取料完成之后,存在一段的空闲等待时间,影响了工作效率。

技术实现思路

1、本实用新型的目的是针对现有技术中的上述不足,提供了一种用于塑胶制品的轴五金件自动化埋入治具,提高工作效率。

2、本实用新型的目的通过以下技术方案实现:一种用于塑胶制品的轴五金件自动化埋入治具,包括底座以及旋转驱动件;所述底座包括固定板;所述固定板的一端设有顶板;所述固定板的另一端设有底板;所述旋转驱动件的输出端与所述固定板连接;所述顶板与底板平行设置;

3、所述顶板的顶部设有若干个上气动夹子;所述顶板的底部设有若干个与所述上气动夹子连通的上气嘴;

4、所述底板的底部设有若干个下气动夹子;所述底板的顶部设有若干个与所述下气动夹子连通的下气嘴。

5、本实用新型进一步设置为,所述上气动夹子均设有与所述上气嘴连通的上三通管;所述顶板与底板之间设有上气管;所有上三通管均通过一条上气管连通。

6、本实用新型进一步设置为,所述下气动夹子均设有与所述下气嘴连通的下三通管;所述顶板与底板之间设有上下气管;所有下三通管均通过一条下气管连通。

7、本实用新型进一步设置为,所述旋转驱动件为旋转气缸。

8、本实用新型进一步设置为,所述上气动夹子以及下气动夹子均包括相对设置的左夹臂以及右夹臂;所述左夹臂以及右夹臂均设有凹槽。

9、本实用新型进一步设置为,所述上气动夹子包括相对设置的第一夹子以及第二夹子;所述下气动夹子包括相对设置的第三夹子以及第四夹子;所述第一夹子和第二夹子的间距与第三夹子和第四夹子的间距不相同。

10、本实用新型进一步设置为,所述底板在第三夹子与第四夹子之间设有吸嘴;所述底板的顶部设有与吸嘴连通的抽气嘴。

11、本实用新型进一步设置为,所述顶板远离固定板的一侧与底板远离固定板的一侧之间设有固定柱;所述顶板设有与固定柱可拆卸连接的上插销;所述底部设有与固定柱可拆卸连接的下插销。

12、本实用新型的有益效果:本实用新型通过设置上气动夹子以及下气动夹子,交替将两个轴五金件分别放入至两个塑胶制品模具中,从而能够节省治具的数量的同时提高了工作效率,降低成本。

技术特征:

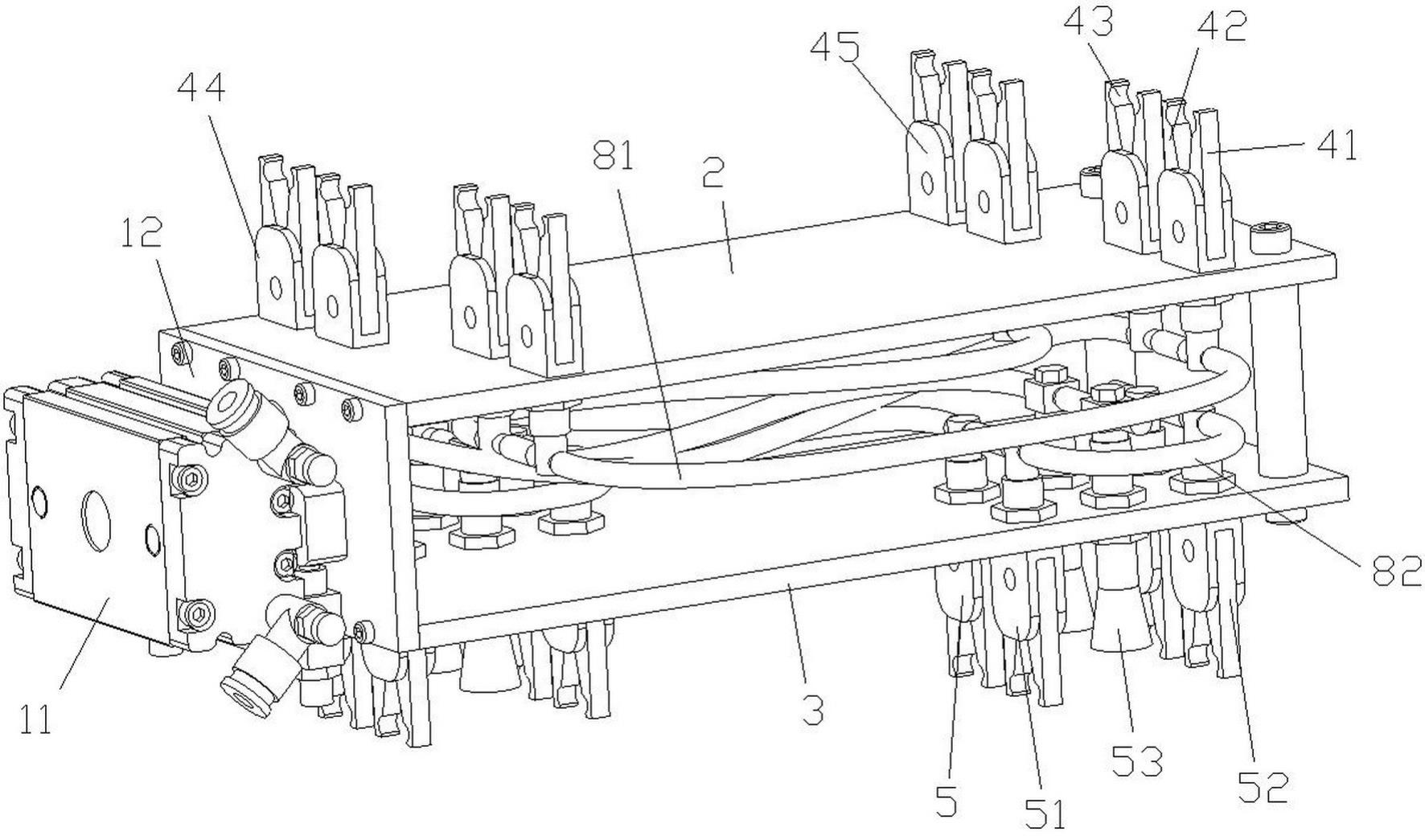

1.一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:包括底座以及旋转驱动件(11);所述底座包括固定板(12);所述固定板(12)的一端设有顶板(2);所述固定板(12)的另一端设有底板(3);所述旋转驱动件(11)的输出端与所述固定板(12)连接;所述顶板(2)与底板(3)平行设置;

2.根据权利要求1所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述上气动夹子(4)均设有与所述上气嘴(61)连通的上三通管(71);所述顶板(2)与底板(3)之间设有上气管(81);所有上三通管(71)均通过一条上气管(81)连通。

3.根据权利要求1所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述下气动夹子(5)均设有与所述下气嘴(62)连通的下三通管(72);所述顶板(2)与底板(3)之间设有上下气管(82);所有下三通管(72)均通过一条下气管(82)连通。

4.根据权利要求1所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述旋转驱动件(11)为旋转气缸。

5.根据权利要求1所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述上气动夹子(4)以及下气动夹子(5)均包括相对设置的左夹臂(41)以及右夹臂(42);所述左夹臂(41)以及右夹臂(42)均设有凹槽(43)。

6.根据权利要求1所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述上气动夹子(4)包括相对设置的第一夹子(44)以及第二夹子(45);所述下气动夹子(5)包括相对设置的第三夹子(51)以及第四夹子(52);所述第一夹子(44)和第二夹子(45)的间距与第三夹子(51)和第四夹子(52)的间距不相同。

7.根据权利要求6所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述底板(3)在第三夹子(51)与第四夹子(52)之间设有吸嘴(53);所述底板(3)的顶部设有与吸嘴(53)连通的抽气嘴(54)。

8.根据权利要求1所述的一种用于塑胶制品的轴五金件自动化埋入治具,其特征在于:所述顶板(2)远离固定板(12)的一侧与底板(3)远离固定板(12)的一侧之间设有固定柱(9);所述顶板(2)设有与固定柱(9)可拆卸连接的上插销(91);所述底部设有与固定柱(9)可拆卸连接的下插销(92)。

技术总结

本技术涉及治具技术领域,具体涉及一种用于塑胶制品的轴五金件自动化埋入治具,包括底座以及旋转驱动件;所述底座包括固定板;所述固定板的一端设有顶板;所述固定板的另一端设有底板;所述旋转驱动件的输出端与所述固定板连接;所述顶板与底板平行设置;所述顶板的顶部设有若干个上气动夹子;所述顶板的底部设有若干个与所述上气动夹子连通的上气嘴;所述底板的底部设有若干个下气动夹子;所述底板的顶部设有若干个与所述下气动夹子连通的下气嘴。本技术通过设置上气动夹子以及下气动夹子,交替将两个轴五金件分别放入至两个塑胶制品模具中,从而能够节省治具的数量的同时提高了工作效率,降低成本。

技术研发人员:邹培兴,胡尚静,张宇敬,麻关明,管叶军,鲍勇

受保护的技术使用者:金宝通电器(东莞)有限公司

技术研发日:20221216

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!