一种低成本纤维金属层板构件热成形-真空固化模具的制作方法

本技术涉及一种低成本纤维金属层板构件热成形-真空固化模具。

背景技术:

1、随着航空航天、汽车及轨道交通等领域的高速发展,对具有轻质量、耐腐蚀、高损伤容限性能的复合材料的需求越发迫切。纤维金属层板(fibermetallaminates,简称fmls)是由金属薄板(铝合金、钛合金等)和纤维(芳纶纤维、玻璃纤维、碳纤维)增强树脂预浸料交替铺设,在适当的温度和压力环境作用下固化而成的一种高性能混杂复合材料。fmls结合了单一金属和纤维增强复合材料的优点,具有高的比刚度和比强度、优异的抗疲劳性能和较高的损伤容限、高耐冲击性和耐腐蚀性,因此被认为是在航空航天、汽车、轨道交通等领域具有广泛应用前景的新型复合材料。

2、fmls主要的的成形方法主要分为两种,一种方法是铺贴-热压罐成形技术,在模具上铺叠复合材料预浸料和金属板后放入热压罐内固化,在一次工艺中完成曲面零件的制备,特点是复合材料层树脂不发生变形,可制备曲率半径较小、型面复杂的零件。但是该方法成形技术耗费较大、且周期较长,并且复杂形状零件固化成形不易保证产品质量一致性。另一种方法是塑性成形技术,将制备固化后的fmls板料采用塑性成形的方法加工出所需形状的零件,但纤维与金属的变形行为以及热膨胀系数等差异很大,纤维的破坏应变较小,金属与复合材料层间结合较为薄弱,导致分层、起皱、开裂和回弹常常伴随成形过程中,使得纤维金属层板成形极限远低于相应的金属材料,成形难度大,限制了其进一步的推广引用。

3、目前,纤维金属层板成形方法的热点研究方向是对低约束状态下的fmls进行塑性成形,成形结束后再对其进行热压固化,该方法的优点是通过成形层间含有未固化或者粘流态树脂的纤维金属层板,具有层间约束应力降低、协同变形能力增强、成形裕度提高的优势,可以获得复杂结构的纤维金属层板构件。但是这种方法缺点也很明显,即成形完成后再将其置于一定条件的环境中进行热压固化,这个过程中层板很容易发生分层回弹等现象,且粘流态树脂在成形过程中容易分布不均导致整体构件质量较低。

4、又如中国专利202121719323.8公开一种纤维金属层板制备成形固化一体化模具虽然能实现真空固化一体化,但是实现的真空负压是凹模和纤维金属层板共同的真空负压,所需耗能和时间较长,并且达到一定的真空度时,液室里的液体会在大气压的作用下向上顶起,对层板成形的精度产生影响,且成形完成后由于液室里的液体的存在,传热较慢,要实现层板达到固化温度较为耗时耗能,成本较高。

技术实现思路

1、本实用新型的目的是,提供一种低成本纤维金属层板构件热成形-真空固化模具,该模具能够很好地改变纤维金属层板的成形方法,并且提高纤维金属层板的成形质量,实现低成本高效高质量获得成形固化一体化的纤维金属层板。

2、为实现上述目的,本实用新型的技术方案是:

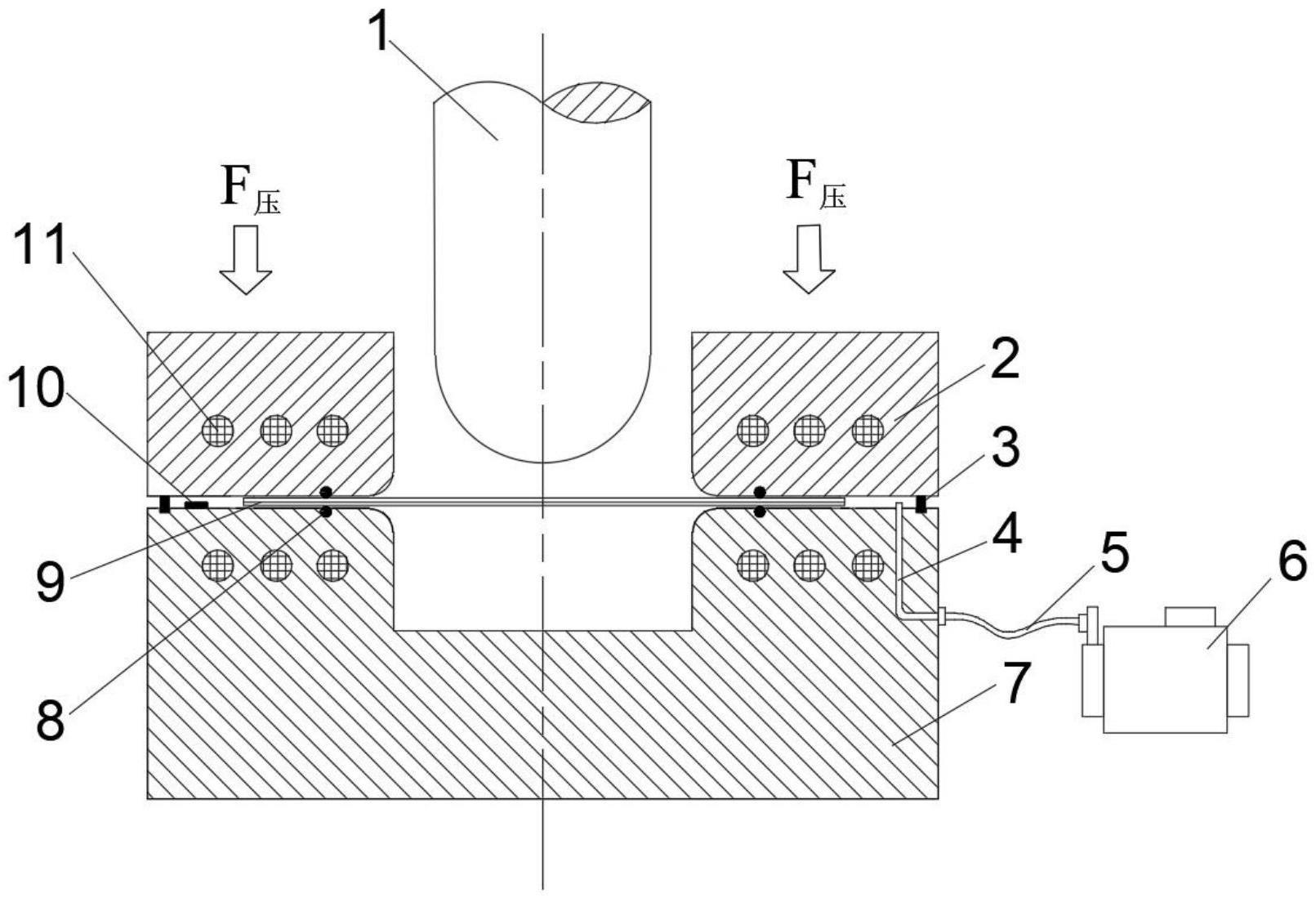

3、一种低成本纤维金属层板构件热成形-真空固化模具,该模具包括凸模1、压边圈2、矩形环形密封圈3、真空泵6、凹模7、o形环形密封圈8、加热单元11,待成形的纤维金属层板9设置在压边圈和凹模之间,其特征在于:

4、在压边圈与纤维金属层板接触的一面以及凹模与纤维金属层板接触的一面均设置有o形环形密封圈8,o形环形密封圈分别固定于压边圈和凹模上,在纤维金属层板外侧的压边圈与凹模之间还设置有矩形环形密封圈3,矩形环形密封圈3的内侧为密封区域,在矩形环形密封圈与纤维金属层板之间的密封区域内至少设置一个真空度传感器10;

5、在凹模上开设有导气通道4,导气通道4的进气口位于纤维金属层板9和矩形环形密封圈3之间的空间内,且不与纤维金属层板9直接接触;所述导气通道4的出气口通过导气软管5连接外部真空泵6。

6、所述矩形环形密封圈3、o形环形密封圈8采用丁腈橡胶制成,在凹模和压边圈内均设置有加热单元11;凸模1、压边圈2、凹模7构成液压设备的主体部分,在结构位置上相互配合。

7、所述凹模和压边圈的法兰面内侧对应位置分别开设内侧环形密封槽,环形密封槽内设置有o形环形密封圈8;凹模的法兰面外侧开设外侧环形密封槽,外侧环形密封槽内设置有矩形环形密封圈3,o形环形密封圈8的高度不小于内侧环形密封槽的深度,矩形环形密封圈3的高度不小于外侧环形密封槽的深度,且矩形环形密封圈3高度不小于层板的厚度。

8、所述真空度传感器置于凹模的法兰壁上。

9、所述待成形的纤维金属层板9由金属板和纤维干布涂抹液态树脂构成的纤维层交替形成。

10、所述密封区域的真空度设置为-0.1mpa。

11、本实用新型的有益效果是:

12、本实用新型模具,在纤维金属层板的一侧连接真空设备,主要是针对纤维金属层板个体的真空负压而设计,能很好地实现真空固化条件,并且真空区域较小,采用真空泵抽真空时的时间和耗能较少,成形完成后直接由模具上的加热设备传热,能较快速地实现固化温度,成形效率高质量好,成本低。

13、本实用新型改变纤维金属层板传统的成形方式,将预制的全液态树脂的纤维金属层板放置于模具中,对其进行成形和固化操作,层板层间的约束较低,成形裕度得到提升,提高了fmls构件的成形效率,大大降低了生产成本。成形前,采用真空泵使层板和凸凹模之间所形成的区域保持一定的真空度,有利于层间树脂中气泡的排除,使层板间的树脂分布均匀,提升了fmls构件的成形质量,同时利用加热单元使树脂达到最佳流动性再进行成形,对成形完成后的纤维金属层板,再次使用模具上的真空泵和加热单元形成纤维金属层板固化所需的热压条件,进而实现在一套设备上完成纤维金属层板的成形固化一体化,减少了人员和设备的投入,极大地降低了成本,能够进一步地推广纤维金属层板的应用。

14、本实用新型模具可以实现低约束状态下的fmls成形,并且成形完成后直接在模具上完成固化,减少步骤和设备成本。

技术特征:

1.一种低成本纤维金属层板构件热成形-真空固化模具,该模具包括凸模、压边圈、矩形环形密封圈、真空泵、凹模、o形环形密封圈、加热单元,待成形的纤维金属层板设置在压边圈和凹模之间,其特征在于:

2.根据权利要求1所述的低成本纤维金属层板构件热成形-真空固化模具,其特征在于:所述矩形环形密封圈、o形环形密封圈采用丁腈橡胶制成,在凹模和压边圈内均设置有加热单元;凸模、压边圈、凹模构成液压设备的主体部分,在结构位置上相互配合。

3.根据权利要求1所述的低成本纤维金属层板构件热成形-真空固化模具,其特征在于:所述凹模和压边圈的法兰面内侧对应位置分别开设内侧环形密封槽,环形密封槽内设置有o形环形密封圈;凹模的法兰面外侧开设外侧环形密封槽,外侧环形密封槽内设置有矩形环形密封圈,o形环形密封圈的高度不小于内侧环形密封槽的深度,矩形环形密封圈的高度不小于外侧环形密封槽的深度,且矩形环形密封圈高度不小于层板的厚度。

4.根据权利要求1所述的低成本纤维金属层板构件热成形-真空固化模具,其特征在于:所述真空度传感器置于凹模的法兰壁上。

5.根据权利要求1所述的低成本纤维金属层板构件热成形-真空固化模具,其特征在于:所述待成形的纤维金属层板由金属板和纤维干布涂抹液态树脂构成的纤维层交替形成。

6.根据权利要求1所述的低成本纤维金属层板构件热成形-真空固化模具,其特征在于:所述密封区域的真空度设置为-0.1mpa。

技术总结

本技术为一种低成本纤维金属层板构件热成形‑真空固化模具,包括凸模、压边圈、真空泵、凹模、加热单元,待成形的纤维金属层板设置在压边圈和凹模之间,在压边圈与纤维金属层板接触的一面以及凹模与纤维金属层板接触的一面均设置有O形环形密封圈,在纤维金属层板外侧的压边圈与凹模之间还设置有矩形环形密封圈,矩形环形密封圈的内侧为密封区域,在矩形环形密封圈与纤维金属层板之间的密封区域内至少设置一个真空度传感器;在凹模上开设有导气通道,导气通道的进气口位于纤维金属层板和矩形环形密封圈之间的空间内;所述导气通道的出气口连接外部真空泵。该模具能较快速地实现固化温度,成形效率高质量好,成本低。

技术研发人员:王耀,丁峰,解松,纪福笑,叶晓凯,牛旭昶

受保护的技术使用者:高研智造(天津)科技有限公司

技术研发日:20221219

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!