DN2000管径聚乙烯镜面焊机焊接角度自动调整机构的制作方法

本技术dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,涉及聚乙烯管焊接设备,尤其涉及大型聚乙烯管镜面焊机焊接角度的自动调整机构。

背景技术:

1、目前,聚乙烯管镜面焊机的焊接角度的调整,都采用人工调整的形式,但是随着聚乙烯管的管径越来越大,镜面焊机加热板的尺寸也随之增大,导致其重量也越来越大,普通一个工人无法完成调整工作,既增加了工人的操作强度,同时也无法确保调整角度的精度符合要求,

2、针对上述现有技术中所存在的问题,研究设计一种新型的dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,从而克服现有技术中所存在的问题是十分必要的。

技术实现思路

1、根据上述现有技术提出的采用人工调整大型镜面焊机角度,既增加了工人的劳动强度,也无法保证调整精度要求的技术问题,而提供一种dn2000管径聚乙烯镜面焊机焊接角度自动调整机构。

2、本实用新型采用的技术手段如下:

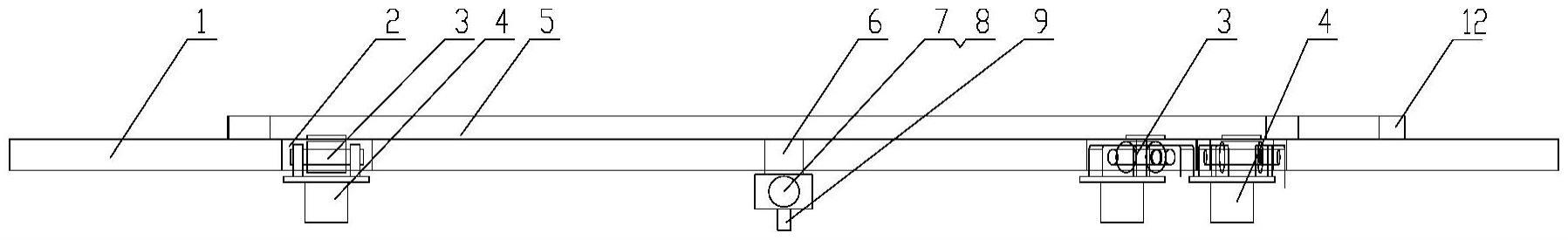

3、一种dn2000管径聚乙烯镜面焊机焊接角度自动调整机构包括:夹具平台、滑动机构、旋转机构、编码器、旋转台板;

4、进一步地,顶升机构装于夹具平台内,其缸杆上端与滑动机构相连接;

5、进一步地,旋转台板装于旋转机构的上部,用于承载焊机夹具;

6、进一步地,旋转机构装于夹具平台的一侧,与旋转台板相连接;

7、进一步地,编码器装于夹具平台上,并与旋转机构相连接。

8、进一步地,夹具平台的上端面加工有两条弧形槽,两条弧形槽为同一圆形槽的相对两段;

9、进一步地,弧形槽内装配有滑动机构。

10、进一步地,滑动机构包括:导轨、滚动滑轮;

11、进一步地,导轨装于弧形槽内;

12、进一步地,滚动滑轮装于顶升机构上,顶升后进入导轨。

13、进一步地,顶升机构由至少三个顶升油缸组成;

14、进一步地,顶升油缸设置于夹具平台内,并与外部控制系统相连接;

15、进一步地,顶升油缸的缸杆上端装有滚动滑轮;顶升油缸的缸杆带动滑动滚轮顶出进入弧形槽导轨内。

16、进一步地,旋转台板包括:台板、旋转轴;

17、进一步地,台板通过旋转轴装于夹具平台上,并位于两条弧形槽的上部。

18、进一步地,旋转机构包括:伺服电机、旋转减速机、主动齿轮、从动齿轮;

19、进一步地,伺服电机和旋转减速机装于夹具平台的下部,并相连接;

20、进一步地,旋转减速机的输出端装有主动齿轮;

21、进一步地,主动齿轮与装于旋转轴上的从动齿轮相啮合。

22、进一步地,编码器与伺服电机、顶升油缸及外部控制系统相连接,当升降机工作时将位置信号反馈给plc进行角度控制;

23、进一步地,夹具平台上还设置有顶紧压板,用于将台板锁紧定位。

24、进一步地,夹具平台上还设置有标尺,用于测量台板的转动度数。

25、本实用新型的工作过程为:

26、夹具需要调整角度时,首先松开顶紧压板,在外部控制系统的操作面板上输入所需调整的角度,按旋转启动按钮,顶升油缸的缸杆带动滚动滑轮将台板顶起,与夹具平台分离;驱动电机带动旋转减速机通过主动齿轮和从动齿轮带动台板以旋转轴为中心在环形导轨上运动,运动尺寸由编码器反馈给外部控制系统,至所需角度后,驱动电机停止工作,顶升油缸收回,工人通过标尺确认所需角度正确后安装锁紧压板,即完成一次夹具自动角度调整作业。

27、较现有技术相比,本实用新型具有以下优点:

28、1、本实用新型提供的dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,旋转角度由编码器控制、反馈驱动系统控制,调整角度更加准确

29、2、本实用新型提供的dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,整体调整较多过程操作员只需要开关锁紧压板,节省了劳动量的同时,提升了工作效率。

30、综上,应用本实用新型的技术方案解决了现有技术中的采用人工调整大型镜面焊机角度,既增加了工人的劳动强度,也无法保证调整精度要求的问题。

技术特征:

1.一种dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,其特征在于:

2.根据权利要求1所述的dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,其特征在于:

3.根据权利要求1所述的dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,其特征在于:

4.根据权利要求1或3中任意一项所述的dn2000管径聚乙烯镜面焊机焊接角度自动调整机构,其特征在于:

技术总结

本技术DN2000管径聚乙烯镜面焊机焊接角度自动调整机构,涉及聚乙烯管焊接设备技术领域,尤其涉及大型聚乙烯管镜面焊机焊接角度的自动调整机构。本技术包括:夹具平台、滑动机构、旋转机构、编码器、旋转台板;顶升机构装于夹具平台内,其缸杆上端与滑动机构相连接;旋转台板装于旋转机构的上部,用于承载焊机夹具;旋转机构装于夹具平台的一侧,与旋转台板相连接;编码器装于夹具平台上,并与旋转机构相连接。本技术的技术方案解决了现有技术中的采用人工调整大型镜面焊机角度,既增加了工人的劳动强度,也无法保证调整精度要求的问题。

技术研发人员:于强,姜涛

受保护的技术使用者:大连开元管道有限公司

技术研发日:20221222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!