多腔长条塑料件注塑模具的制作方法

本技术涉及模具,特别是涉及一种多腔长条塑料件注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

2、如图1及图2所示为一种长条塑料件20,所述长条塑料件20上开设有长孔21及深腔22,所述长孔21从长条塑料件20的外侧延伸到所述深腔22内。传统的注塑模具会在后模上设置顶针机构,通过顶针机构对长条塑料件20进行脱模操作,亦即通过顶针机构将长条塑料件20从后模顶出,从而完成脱模,但由于设置了顶针机构,再加上长条塑料件20上开设有深腔,故而顶针机构的顶出行程就会加大,如此,不仅导致注塑模具的厚度加大,也导致模具的开模行程加大,故而超出了小型注塑机机台的容模厚度,但采用大型注塑机机台又加大了生产成本。

3、所以如何设计出一种注塑模具,无需设置顶针机构,就能解决长条塑料件20的脱模问题,进而还能减小模具的厚度,使得模具能够适用于小型注塑机机台,从而降低生产成本,是本领域研发人员亟需解决的技术问题。

技术实现思路

1、本实用新型的目的是克服现有技术中的不足之处,提供一种无需设置顶针机构,就能解决长条塑料件脱模问题,使得模具的厚度能够适用于小型注塑机机台,从而降低生产成本的多腔长条塑料件注塑模具。

2、本实用新型的目的是通过以下技术方案来实现的:

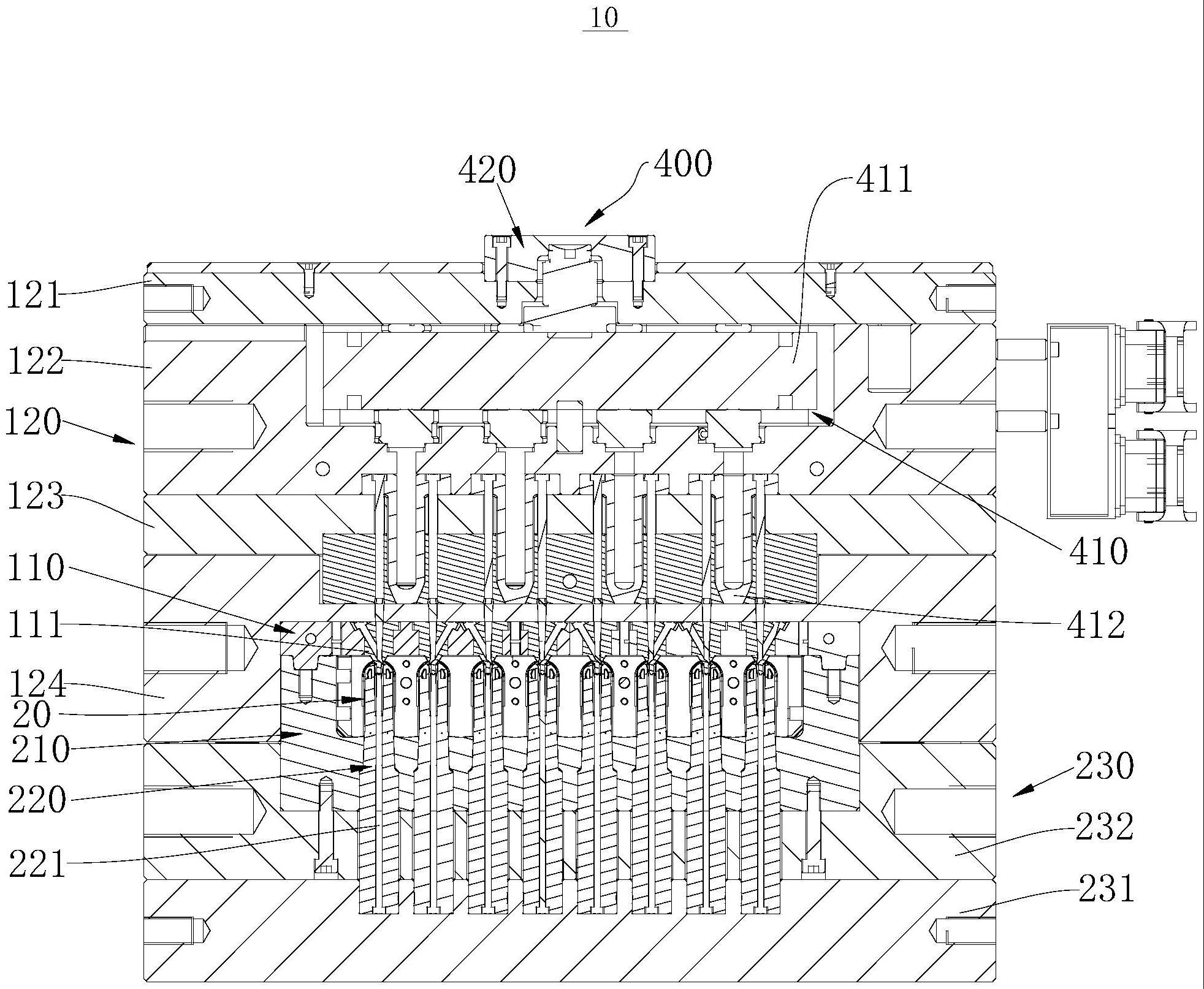

3、一种多腔长条塑料件注塑模具,包括:前模组件、后模组件及侧向行位组件,所述前模组件包括前模仁及前模架,所述前模仁设置于所述前模架上;述后模组件包括后模仁、后模型芯及后模架,所述后模仁设置于所述后模架上,所述后模型芯分别穿设于所述后模仁及所述后模架上,所述后模型芯用于成型长条塑料件上的深腔;所述侧向行位组件包括第一侧向成型件及第二侧向成型件,所述第一侧向成型件及所述第二侧向成型件分别位于所述前模组件及所述后模组件之间,且所述第一侧向成型件包括第一成型块,所述第二侧向成型件包括第二成型块,所述第一成型块及所述第二成型块分别用于成型长条塑料件的外侧壁;所述第一成型块的一侧面、所述第二成型块的一侧面及所述后模型芯的成型端面共同构成长条塑料件的成型模腔,所述后模架带动所述后模型芯及所述后模仁向远离所述前模组件的方向移动时,所述第一成型块及所述第二成型块分别向远离长条塑料件的方向移动,以对长条塑料件进行脱模操作。

4、在其中一个实施例中,所述前模仁上设置有前模镶块,且所述前模镶块穿设于所述前模仁上。

5、在其中一个实施例中,所述后模型芯上设置后模成型柱,且所述后模成型柱穿设于所述后模型芯上,所述后模成型柱的一端面与所述前模镶块的一端面相抵持,所述后模成型柱及所述前模镶块共同用于成型长条塑料件上的长孔。

6、在其中一个实施例中,所述前模架包括第一前模板、第二前模板、第三前模板及第四前模板,所述第一前模板、所述第二前模板、所述第三前模板及所述第四前模板从上至下依次排列设置,所述前模仁设置于所述第四前模板上。

7、在其中一个实施例中,所述后模架包括第一后模板及第二后模板,所述第一后模板及所述第二后模板从下至上依次排列设置,所述第二后模板一侧面与所述第四前模板的一侧面相抵持,所述后模仁设置于所述第二后模板上。

8、在其中一个实施例中,所述第一侧向成型件还包括第一侧向滑座、第一侧向导杆及第一固定块,所述第一侧向滑座设置于所述第二后模板上,所述第一侧向滑座与所述第一成型块连接,所述第一固定块设置于所述第四前模板上,所述第一侧向导杆的一端穿设于所述第一固定块上,且所述第一侧向导杆滑动穿设于所述第一侧向滑座上,所述后模架向远离所述前模架的方向移动时,所述第一侧向滑座沿着所述第一侧向导杆向远离长条塑料件的方向移动。

9、在其中一个实施例中,所述第一侧向滑座上设置有第一侧向滑轨,所述第一侧向滑轨设置于所述第二后模板上。

10、在其中一个实施例中,所述第二侧向成型件还包括第二侧向滑座、第二侧向导杆及第二固定块,所述第二侧向滑座设置于所述第二后模板上,所述第二侧向滑座与所述第二成型块连接,所述第二固定块设置于所述第四前模板上,所述第二侧向导杆的一端穿设于所述第二固定块上,且所述第二侧向导杆滑动穿设于所述第二侧向滑座上,所述后模架向远离所述前模架的方向移动时,所述第二侧向滑座沿着所述第二侧向导杆向远离长条塑料件的方向移动。

11、在其中一个实施例中,所述多腔长条塑料件注塑模具还包括浇筑组件,所述浇筑组件设置于所述前模架上,所述浇筑组件包括热流道件及浇口套,所述浇口套与所述热流道件连接。

12、在其中一个实施例中,所述热流道件包括分流板、热喷嘴及加热圈,所述浇口套与所述分流板连接,所述热喷嘴与所述分流板连接,所述加热圈设置于所述分流板上,所述热喷嘴与所述成型模腔连接。

13、与现有技术相比,本实用新型至少具有以下优点:

14、本实用新型的多腔长条塑料件注塑模具通过设置前模组件、后模组件及侧向行位组件,从而能够通过第一成型块、第二成型块及后模型芯的成型端面共同构成长条塑料件的成型模腔;通过在后模架向远离前模架的方向移动时,使得后模架先带动后模型芯向远离前模架的方向移动,以使后模型芯脱离长条塑料件的深孔,紧接着通过使第一成型块及第二成型块分别向远离长条塑料件的方向移动,从而完成脱模操作,如此,便可以实现无需在后模设置顶针机构,就能实现长条塑料件的脱模操作,从而减少模具所需的厚度,使模具适用于小型注塑机的容模厚度,进而也能节约生产成本。

技术特征:

1.一种多腔长条塑料件注塑模具,其特征在于,包括:

2.根据权利要求1所述的多腔长条塑料件注塑模具,其特征在于,所述前模仁上设置有前模镶块,且所述前模镶块穿设于所述前模仁上。

3.根据权利要求2所述的多腔长条塑料件注塑模具,其特征在于,所述后模型芯上设置有后模成型柱,且所述后模成型柱穿设于所述后模型芯上,所述后模成型柱的一端面与所述前模镶块的一端面相抵持,所述后模成型柱及所述前模镶块共同用于成型长条塑料件上的长孔。

4.根据权利要求1所述的多腔长条塑料件注塑模具,其特征在于,所述前模架包括第一前模板、第二前模板、第三前模板及第四前模板,所述第一前模板、所述第二前模板、所述第三前模板及所述第四前模板从上至下依次排列设置,所述前模仁设置于所述第四前模板上。

5.根据权利要求4所述的多腔长条塑料件注塑模具,其特征在于,所述后模架包括第一后模板及第二后模板,所述第一后模板及所述第二后模板从下至上依次排列设置,所述第二后模板一侧面与所述第四前模板的一侧面相抵持,所述后模仁设置于所述第二后模板上。

6.根据权利要求5所述的多腔长条塑料件注塑模具,其特征在于,所述第一侧向成型件还包括第一侧向滑座、第一侧向导杆及第一固定块,所述第一侧向滑座设置于所述第二后模板上,所述第一侧向滑座与所述第一成型块连接,所述第一固定块设置于所述第四前模板上,所述第一侧向导杆的一端穿设于所述第一固定块上,且所述第一侧向导杆滑动穿设于所述第一侧向滑座上,所述后模架向远离所述前模架的方向移动时,所述第一侧向滑座沿着所述第一侧向导杆向远离长条塑料件的方向移动。

7.根据权利要求6所述的多腔长条塑料件注塑模具,其特征在于,所述第一侧向滑座上设置有第一侧向滑轨,所述第一侧向滑轨设置于所述第二后模板上。

8.根据权利要求5所述的多腔长条塑料件注塑模具,其特征在于,所述第二侧向成型件还包括第二侧向滑座、第二侧向导杆及第二固定块,所述第二侧向滑座设置于所述第二后模板上,所述第二侧向滑座与所述第二成型块连接,所述第二固定块设置于所述第四前模板上,所述第二侧向导杆的一端穿设于所述第二固定块上,且所述第二侧向导杆滑动穿设于所述第二侧向滑座上,所述后模架向远离所述前模架的方向移动时,所述第二侧向滑座沿着所述第二侧向导杆向远离长条塑料件的方向移动。

9.根据权利要求1所述的多腔长条塑料件注塑模具,其特征在于,还包括浇筑组件,所述浇筑组件设置于所述前模架上,所述浇筑组件包括热流道件及浇口套,所述浇口套与所述热流道件连接。

10.根据权利要求9所述的多腔长条塑料件注塑模具,其特征在于,所述热流道件包括分流板、热喷嘴及加热圈,所述浇口套与所述分流板连接,所述热喷嘴与所述分流板连接,所述加热圈设置于所述分流板上,所述热喷嘴与所述成型模腔连接。

技术总结

本技术公开了一种多腔长条塑料件注塑模具,包括前模组件、后模组件及侧向行位组件,前模组件包括前模仁及前模架;后模组件包括后模仁、后模型芯及后模架;侧向行位组件位于前模组件及后模组件之间,侧向行位组件包括第一侧向成型件及第二侧向成型件,第一侧向成型件包括第一成型块,第二侧向成型件包括第二成型块;第一成型块、第二成型块及后模型芯共同构成成型模腔。本技术通过使得后模架先带动后模型芯向远离前模架的方向移动,以使后模型芯脱离长条塑料件的深孔,紧接着通过使第一成型块及第二成型块分别向远离长条塑料件的方向移动,从而完成脱模操作,如此,便无需设置顶针机构进行脱模,从而减少模具的厚度及节约成本。

技术研发人员:蒋学军,郭鑫,谢天云

受保护的技术使用者:新利达模具实业(惠州)有限公司

技术研发日:20221226

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!