螺母埋入组件及具有该组件的机壳加工设备的制作方法

本技术涉及机械加工,尤其是涉及一种螺母埋入组件及具有该组件的机壳加工设备。

背景技术:

1、目前生产的情况是双色机壳注塑完成后,由人工先将成品取出后,再拿取螺母装入模具中,由于机壳结构原因模具上放螺母的位置偏小,人手放入比较困难,非常影响效率,故研发双色机壳螺母自动埋入手爪装到机器人上实现自动埋入。

2、金属螺母埋入模具内是一种将金属件嵌入塑料件的生产方式,目的是通过塑胶模具对金属螺母的包覆,提高金属嵌入件的牢固度,极大的简化了生产过程。在传统的加工过程中,金属螺母是通过人工放入模具内,随后启动注塑机对模具进行注塑处理,在注塑完成后将已经埋入螺母的注塑件取出,随后重复上述过程。

3、针对双色机壳或者特殊构造的机壳等注塑件而言,由于其构造问题,导致模具上用于放置螺母的位置偏小,人工放置较为困难,严重影响加工效率。同时,人工放置还可能会导致一定的放置误差,从而影响注塑件的精度,严重的甚至会损坏模具。

4、为了解决上述问题,降低企业劳动力成本,提高加工效率,需要研发一种能代替人工向模具中埋入金属螺母的机械设备。

技术实现思路

1、本实用新型的目的在于提供螺母埋入组件及具有该组件的机壳加工设备,以解决现有技术中存在的人工向模具中埋入螺母较为困难且效率较低的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本实用新型提供了以下技术方案:

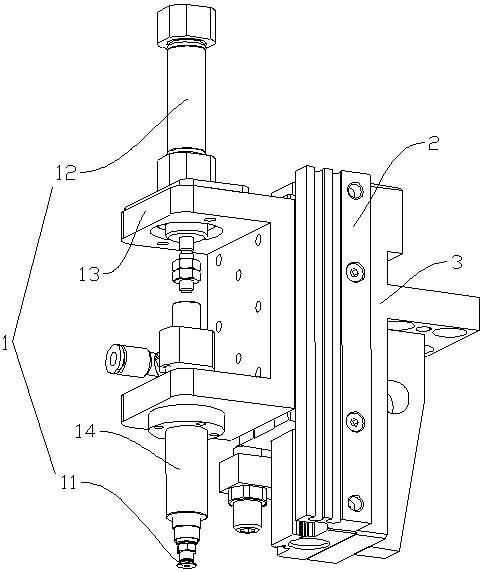

3、本实用新型提供的螺母埋入组件,包括吸盘构件、位移构件和固定座,其中:

4、所述位移构件分别与所述固定座和所述吸盘构件相连,所述吸盘构件能在所述位移构件的驱动下靠近或远离模具;当所述吸盘构件靠近所述模具时,所述吸盘构件能推动螺母埋入所述模具内。

5、固定座固定设置于一定的位置上,此时吸盘构件也能够通过固定座固定在相应的位置处。当位移构件动作时,吸盘构件能够随之移动并朝向模具靠近或者远离。当吸盘构件移动至距离模具最近的位置上时,此时经吸盘构件吸附的螺母能在吸盘构件的作用下落入模具的相应位置上,从而实现螺母的高效埋入。

6、在上述技术方案的基础上,本实用新型还可以做如下改进。

7、作为本实用新型的进一步改进,所述吸盘构件包括吸盘、动作气缸和气缸板;

8、所述气缸板与所述位移构件固定连接,所述动作气缸固定设置于所述气缸板上,所述吸盘位于所述吸盘构件朝向所述模具的一侧;

9、所述动作气缸能推动所述吸盘朝向所述模具移动,所述吸盘能固定和释放螺母。

10、当吸盘构件移动至合适的位置后,吸盘贴近模具的相应位置,此时动作气缸动作并能推动吸盘使位于吸盘上的螺母落入模具。通过上述结构能够方便快速的完成螺母放置过程。

11、作为本实用新型的进一步改进,所述位移构件为滑台气缸。

12、本实用新型还提供了一种机壳加工设备,包括螺母埋入组件,还包括机架,所述螺母埋入组件的数量为至少一个且所有的所述螺母埋入组件经所述固定座固定设置于所述机架上。

13、通过移动机架的方式能够实现对上述所有的螺母埋入组件的移动,有助于注塑加工。

14、作为本实用新型的进一步改进,所述螺母埋入组件的数量为两个且两个所述螺母埋入组件分别位于所述机架同一侧的两端。

15、作为本实用新型的进一步改进,所述机架上还设置有用于拿取机壳的取料模组。

16、作为本实用新型的进一步改进,所述取料模组包括至少两个取料吸盘,所有的所述取料吸盘均固定设置于所述机架上。

17、作为本实用新型的进一步改进,所述取料吸盘和所述吸盘构件朝向所述机架的同一侧设置。

18、相比于现有技术,本实用新型较佳的实施方式提供的技术方案具有如下有益效果:

19、该方案能够代替人工,实现螺母的快速准确放入,能有效解放劳动力,降低人工成本;另外,该方案还能够克服人工埋入螺母可能会产生的放置位置不准确、影响机壳产品加工精度的问题,可以有效确保机壳产品的最终加工质量。

技术特征:

1.一种螺母埋入组件,其特征在于,包括吸盘构件、位移构件和固定座,其中:

2.根据权利要求1所述的螺母埋入组件,其特征在于,所述吸盘构件包括吸盘、动作气缸和气缸板;

3.根据权利要求1所述的螺母埋入组件,其特征在于,所述位移构件为滑台气缸。

4.一种机壳加工设备,其特征在于,包括权利要求1-3中任一项所述的螺母埋入组件,还包括机架,所述螺母埋入组件的数量为至少一个且所有的所述螺母埋入组件经所述固定座固定设置于所述机架上。

5.根据权利要求4所述的机壳加工设备,其特征在于,所述螺母埋入组件的数量为两个且两个所述螺母埋入组件分别位于所述机架同一侧的两端。

6.根据权利要求4所述的机壳加工设备,其特征在于,所述机架上还设置有用于拿取机壳的取料模组。

7.根据权利要求6所述的机壳加工设备,其特征在于,所述取料模组包括至少两个取料吸盘,所有的所述取料吸盘均固定设置于所述机架上。

8.根据权利要求7所述的机壳加工设备,其特征在于,所述取料吸盘和所述吸盘构件朝向所述机架的同一侧设置。

技术总结

本技术提供了一种螺母埋入组件及具有该组件的机壳加工设备,涉及机械加工技术领域,主要目的是针对传统的人工放置较为困难、影响加工效率的问题,提供一种能够在模具内精准放入螺母的组件以及具有该组件的机壳加工设备。该螺母埋入组件包括吸盘构件、位移构件和固定座,位移构件分别与固定座和吸盘构件相连,吸盘构件能在位移构件的驱动下靠近或远离模具;当吸盘构件靠近模具时,吸盘构件能推动螺母埋入模具内;吸盘构件包括吸盘、动作气缸和气缸板;气缸板与位移构件固定连接,动作气缸固定设置于气缸板上,吸盘位于吸盘构件朝向模具的一侧;动作气缸能推动吸盘朝向模具移动,吸盘能固定和释放螺母。

技术研发人员:万信飞,陆郭春

受保护的技术使用者:苏州迪天机器人自动化有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!