一种多料道模具的制作方法

本技术涉及一种多料道模具。

背景技术:

1、采用注塑方式制成的工件统称为注塑件,注塑件的成型除了需要注塑设备之外,还需要制作配套的注塑模具;现有的注塑模具内部只具备单条料道,对于体积较大的注塑件,为了保证注塑件的成型质量,只能在模具中设置单个模腔,因此一次加工只能成型出单个注塑件,进而导致生产效率低下;此外,由于熔融料只能从单个料道进入模腔,位于料道末端的熔融料流动速度缓慢,导致注塑件内部很容易出现缺陷,进而导致不良率较高,有待于进一步改进。

技术实现思路

1、针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种提高了生产效率并显著降低了不良率的多料道模具。

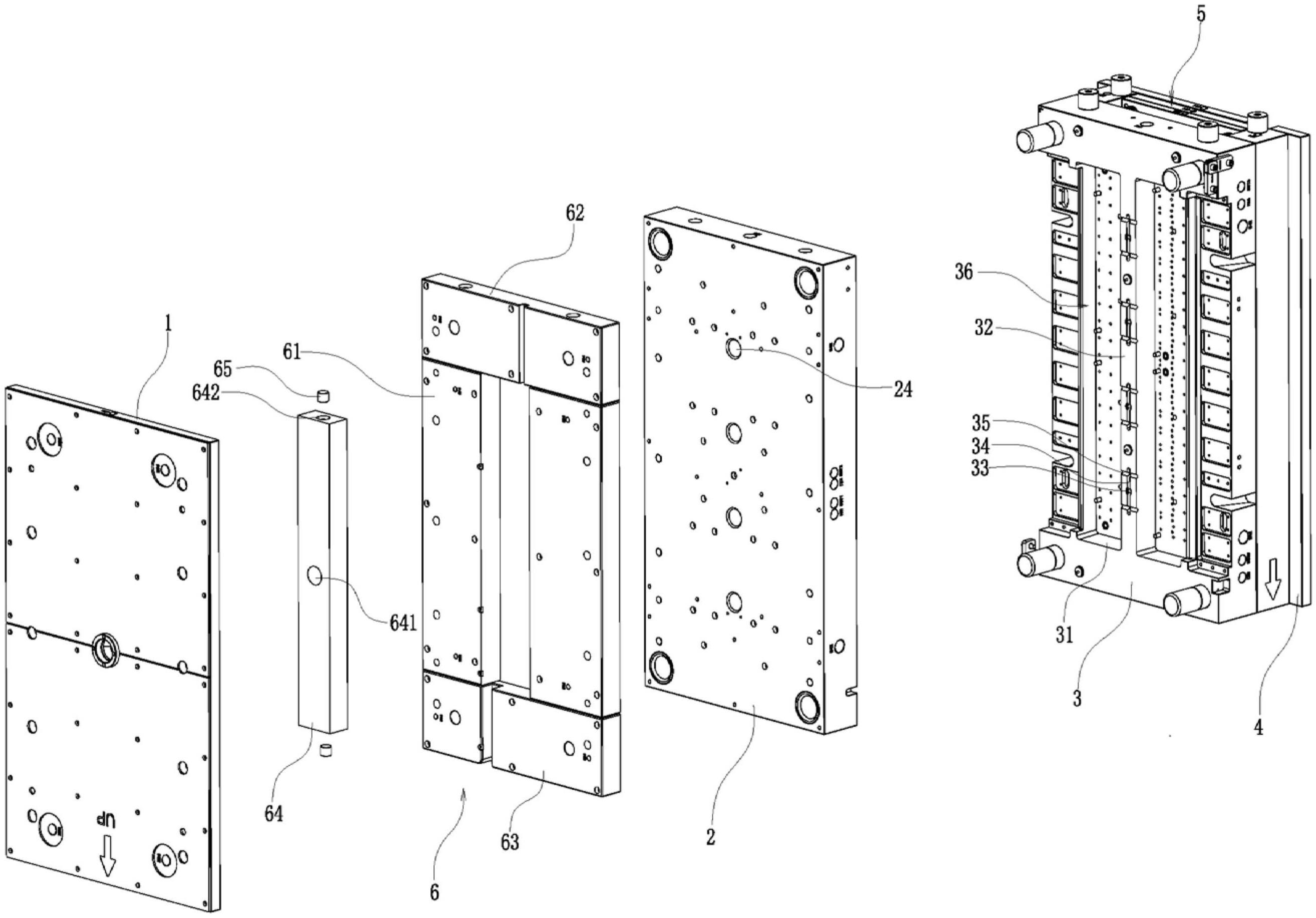

2、本实用新型解决上述技术问题所采用的技术方案为:一种多料道模具,包括进胶板、固定在进胶板后侧的第一模仁板、设于第一模仁板后方并与第一模仁板相互配合的第二模仁板、固定在第二模仁板后侧的底板、以及设于第二模仁板与底板之间的顶料单元,其特征在于,所述进胶板与第一模仁板之间还设有进料机构,所述进料机构包括两个固定在进胶板与第一模仁板之间并左右对称设置的第一垫板、固定在进胶板与第一模仁板之间并设于两个第一垫板上方的第二垫板、以及固定在进胶板与第一模仁板之间并设于两个第一垫板下方的第三垫板;所述进料机构还包括设于第二垫板、第三垫板和两个第一垫板之间的分流板,所述分流板的前侧开设有第一沉孔,所述分流板的上侧外壁与第一沉孔的上侧内壁之间以及所述分流板的下侧外壁与第一沉孔的下侧内壁之间均开设有一个进料道,每个所述进料道的开口处内部还均嵌入固定有一个堵头,所述分流板的后侧外壁与每个进料道的内壁之间均开设有若干个从上往下依次分布的分流孔,对应地,所述第一模仁板的前侧外壁上开设有多个从上往下依次分布的第二沉孔,所述第二沉孔的数量与分流孔的总数相等,每个所述第二沉孔的开口处均与对应的一个分流孔的开口处相互连通;所述第一模仁板的后侧外壁上开设有第一模腔,所述第一模腔的上下两侧内壁之间形成有第一分隔墙,所述第一分隔墙将第一模腔分割成两个第一分模腔,每个所述第二沉孔的底面与第一分隔墙的外壁之间均开设有一个出料孔,每个所述出料孔的后端开口处上下两侧边缘均开设有一个互为对角设置的第一分流槽,每个所述第一分流槽的左右两侧内壁上还均开设有一个第一出料槽,每个所述第一出料槽均与对应的一个第一分模腔相互连通。

3、优选地,所述第二模仁板的前侧外壁上开设有第二模腔,所述第二模腔的上下两侧内壁之间形成有第二分隔墙,所述第二分隔墙将第二模腔分割成两个第二分模腔,两个所述第二分模腔分别与两个第一分模腔相互配合。

4、优选地,所述第二分隔墙的外壁上开设有多个从上往下依次分布的出料沉孔,所述出料沉孔的数量与出料孔的数量相等,每个所述出料孔的后端开口处分别与对应的一个出料沉孔的开口处相互连通。

5、优选地,每个所述出料沉孔的开口处上下两侧边缘均开设有一个互为对角设置的第二分流槽,每个所述第二分流槽均与对应的一个第一分流槽相互配合。

6、优选地,每个所述第二分流槽的左右两侧内壁上还均开设有一个第二出料槽,每个所述第二出料槽均与对应的一个第二分模腔相互连通并均与对应的一个第一出料槽相互配合。

7、与现有技术相比,本实用新型的优点在于:本实用新型设置了两个模腔,进而能一次加工出两个注塑件以提高了生产效率;此外,每个模腔均借助进料机构配置了多条料道,进而大幅加快了熔融料的流动,从而使熔融料能在降温前快速、及时的充满整个模腔,进而有效避免注塑件内部出现缺陷,从而显著降低了不良率。

技术特征:

1.一种多料道模具,包括进胶板、固定在进胶板后侧的第一模仁板、设于第一模仁板后方并与第一模仁板相互配合的第二模仁板、固定在第二模仁板后侧的底板、以及设于第二模仁板与底板之间的顶料单元,其特征在于,所述进胶板与第一模仁板之间还设有进料机构,所述进料机构包括两个固定在进胶板与第一模仁板之间并左右对称设置的第一垫板、固定在进胶板与第一模仁板之间并设于两个第一垫板上方的第二垫板、以及固定在进胶板与第一模仁板之间并设于两个第一垫板下方的第三垫板;所述进料机构还包括设于第二垫板、第三垫板和两个第一垫板之间的分流板,所述分流板的前侧开设有第一沉孔,所述分流板的上侧外壁与第一沉孔的上侧内壁之间以及所述分流板的下侧外壁与第一沉孔的下侧内壁之间均开设有一个进料道,每个所述进料道的开口处内部还均嵌入固定有一个堵头,所述分流板的后侧外壁与每个进料道的内壁之间均开设有若干个从上往下依次分布的分流孔,对应地,所述第一模仁板的前侧外壁上开设有多个从上往下依次分布的第二沉孔,所述第二沉孔的数量与分流孔的总数相等,每个所述第二沉孔的开口处均与对应的一个分流孔的开口处相互连通;所述第一模仁板的后侧外壁上开设有第一模腔,所述第一模腔的上下两侧内壁之间形成有第一分隔墙,所述第一分隔墙将第一模腔分割成两个第一分模腔,每个所述第二沉孔的底面与第一分隔墙的外壁之间均开设有一个出料孔,每个所述出料孔的后端开口处上下两侧边缘均开设有一个互为对角设置的第一分流槽,每个所述第一分流槽的左右两侧内壁上还均开设有一个第一出料槽,每个所述第一出料槽均与对应的一个第一分模腔相互连通。

2.根据权利要求1所述的一种多料道模具,其特征在于,所述第二模仁板的前侧外壁上开设有第二模腔,所述第二模腔的上下两侧内壁之间形成有第二分隔墙,所述第二分隔墙将第二模腔分割成两个第二分模腔,两个所述第二分模腔分别与两个第一分模腔相互配合。

3.根据权利要求2所述的一种多料道模具,其特征在于,所述第二分隔墙的外壁上开设有多个从上往下依次分布的出料沉孔,所述出料沉孔的数量与出料孔的数量相等,每个所述出料孔的后端开口处分别与对应的一个出料沉孔的开口处相互连通。

4.根据权利要求3所述的一种多料道模具,其特征在于,每个所述出料沉孔的开口处上下两侧边缘均开设有一个互为对角设置的第二分流槽,每个所述第二分流槽均与对应的一个第一分流槽相互配合。

5.根据权利要求4所述的一种多料道模具,其特征在于,每个所述第二分流槽的左右两侧内壁上还均开设有一个第二出料槽,每个所述第二出料槽均与对应的一个第二分模腔相互连通并均与对应的一个第一出料槽相互配合。

技术总结

本技术涉及一种多料道模具,包括进胶板、固定在进胶板后侧的第一模仁板、设于第一模仁板后方并与第一模仁板相互配合的第二模仁板、固定在第二模仁板后侧的底板、以及设于第二模仁板与底板之间的顶料单元;进胶板与第一模仁板之间还设有进料机构,进料机构包括两个固定在进胶板与第一模仁板之间并左右对称设置的第一垫板、固定在进胶板与第一模仁板之间并设于两个第一垫板上方的第二垫板、以及固定在进胶板与第一模仁板之间并设于两个第一垫板下方的第三垫板;本技术提高了生产效率并显著降低了不良率。

技术研发人员:郭勇辉,朱根辉,郭辉平

受保护的技术使用者:宁波市童鑫模架有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!