一种金属吸塑模具成型装置的制作方法

本技术属于模具,尤其涉及一种金属吸塑模具成型装置。

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,模具的型号种类较多,其中就包括有使用在吸塑加工的金属吸塑模具,在金属吸塑模具生产加工的过程中,就会需要使用到金属吸塑模具成型装置。

2、现有的金属吸塑模具成型装置存在的缺陷是:

3、现有的金属吸塑模具成型装置大多加工过程较为复杂繁琐,且不便于工作人员根据加工需求更换不同型号规格的模具,使用起来较为不便;

4、现有的金属吸塑模具成型装置大多冷却降温机构较为单一,在金属模具加工成型后往往容易因冷却降温不及时或方法不当导致金属模具发生形变,使用起来较为不便。

5、需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现思路

1、为了解决上述问题,本实用新型的目的是提供一种便于根据加工需求更换不同型号规格的模具以及便于冷却降温的成型装置。

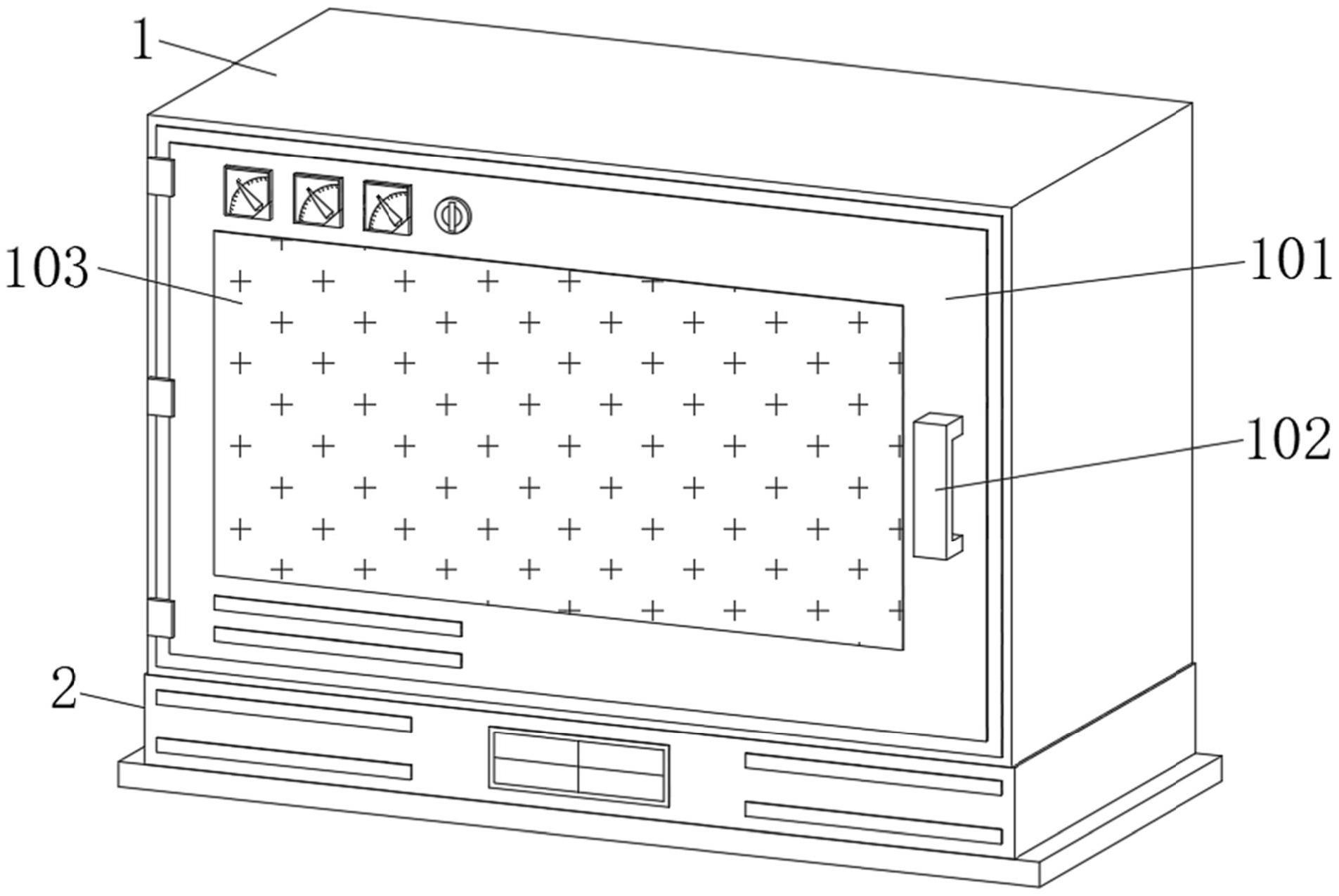

2、为实现上述目的,本实用新型提出了一种金属吸塑模具成型装置,包括箱体、箱门和底座,所述底座的顶部安装有箱体,所述底座的内部安装有网格座,所述网格座的顶部安装有下模座,且下模座的顶部安装有下模具,所述底座的顶部通过调节机构安装有驱动机构,所述驱动机构的底部安装有上模座,所述上模座的底部安装有上模具。

3、在一个示例中,所述箱体内部的另一端安装有风扇。

4、在一个示例中,所述箱体内部的另一端安装有雾化喷头,且雾化喷头的另一端皆连接有水管。

5、在一个示例中,所述上模具与下模具的外侧皆固定安装有安装件,且上模具与下模具外侧的安装件内部皆安装有安装栓。

6、在一个示例中,所述箱门表面的一侧固定安装有把手,且箱门的表面开设有观察窗。

7、在一个示例中,所述网格座底部的底座内部开设有排水孔。

8、通过本实用新型提出的一种金属吸塑模具成型装置能够带来如下有益效果:

9、1、工作人员首先通过把手打开箱门,紧接将需要加工的金属模具放置在下模座的下模具上,紧接启动驱动机构与调节机构,驱动机构内的加热机构对上模座以及上模具进行加热工作,便于后续的冲压成型工作,调节机构带动驱动机构以及上模座进行下降冲压的工作,冲压工作过程中,通过上模具的凸槽与下模具的凹槽互相配合可对金属模具进行冲压成型的工作,使用过程中,工作人员可通过拆卸上模具与下模具外侧的安装栓将上模具与下模具从上模座或下模座上拆下,从而方便工作人员根据加工需求更换不同型号规格的上模具与下模具,优化使用过程。

10、2、冲压成型工作完成后,工作人员可根据需求启动风扇或外部水泵,风扇启动后产生风力,通过风扇产生的风力对成型后的金属模具进行散热降温的工作,外部水泵启动后将冷却液抽出,并通过水管输送至雾化喷头内,由雾化喷头对冷却液雾化后对准金属模具喷出,对金属模具进行冷却降温的工作,雾化喷头喷洒出的冷却液穿过网格座进入底座内,由排水孔排出,保证本装置的冷却降温效果,避免因温度过高导致金属模具出现形变的情况,优化使用过程。

技术特征:

1.一种金属吸塑模具成型装置,其特征在于,包括箱体(1)、箱门(101)和底座(2),所述底座(2)的顶部安装有箱体(1),所述底座(2)的内部安装有网格座(201),所述网格座(201)的顶部安装有下模座(3),且下模座(3)的顶部安装有下模具(301),所述底座(2)的顶部通过调节机构(401)安装有驱动机构(4),所述驱动机构(4)的底部安装有上模座(5),所述上模座(5)的底部安装有上模具(501)。

2.根据权利要求1所述的一种金属吸塑模具成型装置,其特征在于,所述箱体(1)内部的另一端安装有风扇(601)。

3.根据权利要求1所述的一种金属吸塑模具成型装置,其特征在于,所述箱体(1)内部的另一端安装有雾化喷头(6),且雾化喷头(6)的另一端皆连接有水管。

4.根据权利要求1所述的一种金属吸塑模具成型装置,其特征在于,所述上模具(501)与下模具(301)的外侧皆固定安装有安装件(502),且上模具(501)与下模具(301)外侧的安装件(502)内部皆安装有安装栓(503)。

5.根据权利要求1所述的一种金属吸塑模具成型装置,其特征在于,所述箱门(101)表面的一侧固定安装有把手(102),且箱门(101)的表面开设有观察窗(103)。

6.根据权利要求1所述的一种金属吸塑模具成型装置,其特征在于,所述网格座(201)底部的底座(2)内部开设有排水孔(202)。

技术总结

本技术公开了一种金属吸塑模具成型装置,包括箱体、箱门和底座,底座的顶部安装有箱体,底座的内部安装有网格座,网格座的顶部安装有下模座,且下模座的顶部安装有下模具,底座的顶部通过调节机构安装有驱动机构,驱动机构的底部安装有上模座,上模座的底部安装有上模具。本技术外部水泵启动后将冷却液抽出,并通过水管输送至雾化喷头内,由雾化喷头对冷却液雾化后对准金属模具喷出,对金属模具进行冷却降温的工作,雾化喷头喷洒出的冷却液穿过网格座进入底座内,由排水孔排出,保证本装置的冷却降温效果,避免因温度过高导致金属模具出现形变的情况,优化使用过程。

技术研发人员:吴南平

受保护的技术使用者:太仓湘易平精密模具有限公司

技术研发日:20221228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!