分体式模芯、分体式模芯结构及注坯模具的制作方法

本技术属于注坯模具,具体涉及分体式模芯、分体式模芯结构及注坯模具。

背景技术:

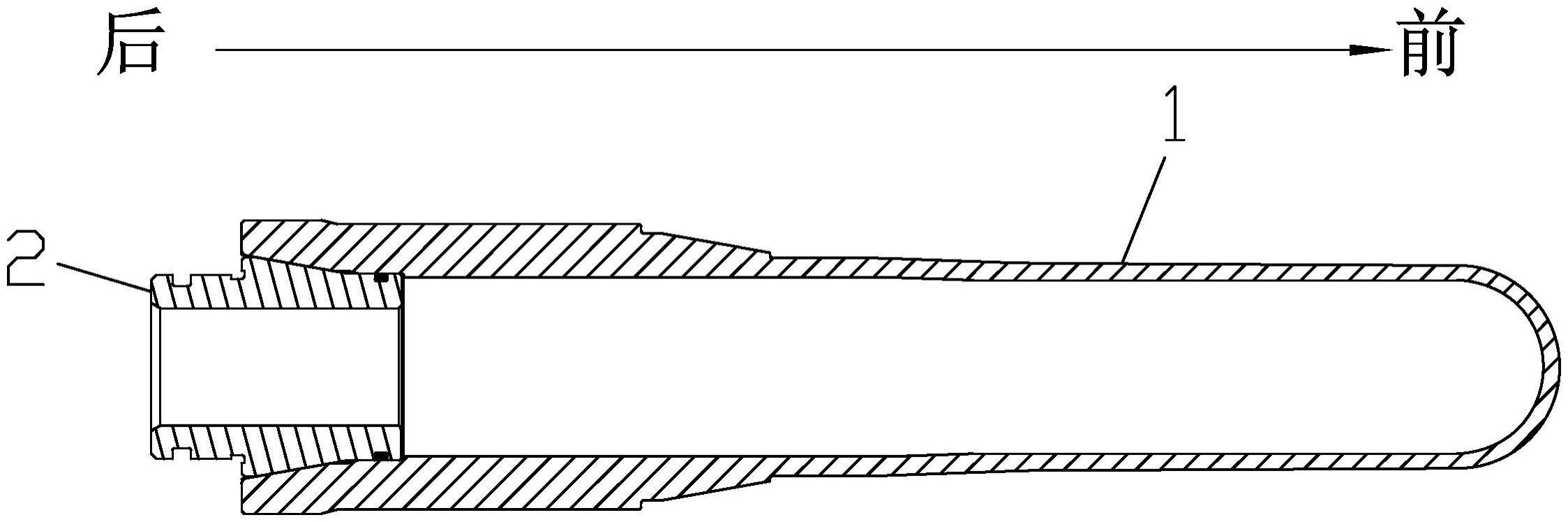

1、在饮料瓶的生产中,二步法吹瓶技术是先注塑制造瓶坯后,再通过对瓶坯进行加热吹瓶形成饮料瓶的一种技术。应用二步法吹瓶技术首先需要制造注坯模具,再用该模具注塑成型瓶坯。在注坯模具的现有技术中,如专利号为201320337292.9的中国实用新型专利,其公开了多模腔注坯模斜插式管坯型芯安装座,包括注坯模具型腔、型和型芯安装座,型芯的头部伸入型腔中,型芯的后部设置在型芯安装座中,型芯安装座与型腔之间设有螺口座。通过该专利附图可以看出,其型芯(又称模芯)为一体结构。如图9所示,对于一体式的模芯,模芯冷却孔在d1段的孔径有相应的设计要求,来保证瓶口螺纹的冷却效果,为了方便加工和保证模芯冷却管的伸入,模芯冷却孔在d2段的孔径与在d1段的孔径相同,此时可能会导致密封圈环槽a的壁厚h不足,达不到密封要求,影响了模芯结构设计的灵活度。

2、此外,一体式的模芯还存在以下缺陷:

3、1、由于模芯冷却孔的结构比较复杂且具有一定的深度,存在一定的加工难度。

4、2、模芯冷却孔的加工成型存在检测难度大的问题,在检测过程中,检测工具容易刮伤模芯冷却孔的内部,造成模芯损坏。

5、3、模芯冷却管的装配存在一定的不便,影响了装配效率。

6、可见,对于一体式的模芯,在设计、加工、检测和装配等方面都具有一定的弊端。

技术实现思路

1、为了克服现有技术的不足,本实用新型提供一种分体式模芯。

2、本实用新型解决其技术问题所采用的技术方案是:

3、分体式模芯,包括分体设置的模芯和轴芯,所述模芯内设有用于与所述轴芯配合连接的连接凹位和沿所述模芯的中心轴线开设的模芯冷却孔,所述连接凹位的一端与所述模芯冷却孔连通,所述连接凹位的另一端延伸至模芯端面并在模芯端面上形成模芯开口;所述轴芯内设有沿中心轴线贯穿所述轴芯的轴芯冷却孔,所述轴芯包括用于与所述连接凹位适配连接的连接凸缘和伸出所述连接凹位外部的外接段,所述外接段的外侧壁开设密封圈环槽。

4、在本实用新型中,所述模芯包括依次设置的成型段、主体段和连接段,所述成型段的外周用于与成型零件配合,以成型瓶坯;所述主体段和所述连接段的外周用于与模芯座配合连接,所述模芯冷却孔开设于所述成型段和所述主体段内部,所述连接凹位开设于所述连接段内部。

5、在本实用新型中,所述连接凹位包括圆周凹位和锥形凹位;所述圆周凹位的直径大于所述模芯冷却孔的直径,在所述圆周凹位与所述模芯冷却孔的连接处形成限位端面。

6、在本实用新型中,所述锥形凹位的直径从所述圆周凹位向所述模芯端面方向逐渐增大。

7、在本实用新型中,所述连接凸缘包括圆周连接段和锥形连接段,所述圆周连接段的外周与所述圆周凹位相适配,所述锥形连接段的外周与所述锥形凹位相适配。

8、在本实用新型中,所述圆周连接段的外侧壁设有第一密封圈凹槽,所述第一密封圈凹槽内嵌入密封圈。

9、对于上述分体式模芯,需要采用相适配的分体式模芯冷却管,否则无法完成模芯结构的组装。因此基于上述提供的分体式模芯,本实用新型还提供一种分体式模芯结构,包括如上述的分体式模芯和分体式模芯冷却管,所述分体式模芯冷却管包括模芯冷却管和管芯,所述模芯冷却管位于模芯冷却孔内,所述管芯一端穿过轴芯冷却孔延伸至模芯冷却孔并与模芯冷却孔内的模芯冷却管连接。

10、在本实用新型中,所述模芯冷却管内设有沿中心轴线开设的管体进水通道和用于与所述管芯连接的管体凹位;所述管体凹位与所述管体进水通道连通,所述管芯内设有沿中心轴线贯穿所述管芯的管芯进水通道;所述管芯的前端设有用于与所述管体凹位相适配的圆周凸缘。

11、所述模芯冷却管和所述模芯之间的横向截面积与所述管芯和所述轴芯之间的横向截面积相等。

12、基于上述提供的分体式模芯结构,本实用新型还提供一种注坯模具,包括模腔板和至少一成型组件,至少所述成型组件的一部分安装于所述模腔板,所述成型组件包括上述的分体式模芯结构、模唇、模腔和模腔底,所述分体式模芯结构、模唇、模腔和模腔底经配置限定模制品。

13、本实用新型的有益效果是:

14、1、进行本实用新型的分体式模芯组装工作时,只需要将轴芯的连接凸缘经模芯开口与模芯的连接凹位进行配合连接,配合到位后,即可完成分体式模芯的组装,此时轴芯冷却孔与模芯冷却孔连通并构成出水通道,装配相对简单方便,有效提高了装配效率。

15、2、采用上述的分体式模芯,可分别对模芯冷却孔和轴芯冷却孔的孔径进行设计,既能保证瓶口螺纹的冷却效果,又能保证密封圈环槽的壁厚达到密封要求,保证模芯与板体之间的密封达到要求,提高了结构设计的灵活度。

16、3、采用上述的分体式模芯,可分别加工模芯的模芯冷却孔和轴芯的轴芯冷却孔,相互之间不存在加工约束,模芯冷却孔和轴芯冷却孔的结构相对简单且深度相对较小,一定程度地降低了加工难度和加工成本。

17、4、采用上述的分体式模芯,在加工成型后,可分别对模芯的模芯冷却孔和轴芯的轴芯冷却孔进行检测,检测过程相对灵活简便,有效提高了检测精度,所采用的检测工具也更加灵活多样,避免零部件的损坏。

技术特征:

1.分体式模芯,其特征在于:包括分体设置的模芯和轴芯,所述模芯内设有用于与所述轴芯配合连接的连接凹位和沿所述模芯的中心轴线开设的模芯冷却孔,所述连接凹位的一端与所述模芯冷却孔连通,所述连接凹位的另一端延伸至模芯端面并在模芯端面上形成模芯开口;所述轴芯内设有沿中心轴线贯穿所述轴芯的轴芯冷却孔,所述轴芯包括用于与所述连接凹位适配连接的连接凸缘和伸出所述连接凹位外部的外接段,所述外接段的外侧壁开设密封圈环槽。

2.根据权利要求1所述的分体式模芯,其特征在于:所述模芯包括依次设置的成型段、主体段和连接段,所述成型段的外周用于与成型零件配合,以成型瓶坯;所述主体段和所述连接段的外周用于与模芯座配合连接,所述模芯冷却孔开设于所述成型段和所述主体段内部,所述连接凹位开设于所述连接段内部。

3.根据权利要求1所述的分体式模芯,其特征在于:所述连接凹位包括圆周凹位和锥形凹位;所述圆周凹位的直径大于所述模芯冷却孔的直径,在所述圆周凹位与所述模芯冷却孔的连接处形成限位端面。

4.根据权利要求3所述的分体式模芯,其特征在于:所述锥形凹位的直径从所述圆周凹位向所述模芯端面方向逐渐增大。

5.根据权利要求3或4所述的分体式模芯,其特征在于:所述连接凸缘包括圆周连接段和锥形连接段,所述圆周连接段的外周与所述圆周凹位相适配,所述锥形连接段的外周与所述锥形凹位相适配。

6.根据权利要求5所述的分体式模芯,其特征在于:所述圆周连接段的外侧壁设有第一密封圈凹槽,所述第一密封圈凹槽内嵌入密封圈。

7.分体式模芯结构,其特征在于:包括如权利要求1-6任一所述的分体式模芯和分体式模芯冷却管,所述分体式模芯冷却管包括模芯冷却管和管芯,所述模芯冷却管位于模芯冷却孔内,所述管芯一端穿过轴芯冷却孔延伸至模芯冷却孔并与模芯冷却孔内的模芯冷却管连接。

8.根据权利要求7所述的分体式模芯结构,其特征在于:所述模芯冷却管内设有沿中心轴线开设的管体进水通道和用于与所述管芯连接的管体凹位;所述管体凹位与所述管体进水通道连通,所述管芯内设有沿中心轴线贯穿所述管芯的管芯进水通道;所述管芯的前端设有用于与所述管体凹位相适配的圆周凸缘。

9.根据权利要求7或8所述的分体式模芯结构,其特征在于:所述模芯冷却管和所述模芯之间的横向截面积与所述管芯和所述轴芯之间的横向截面积相等。

10.注坯模具,包括模腔板和至少一成型组件,至少所述成型组件的一部分安装于所述模腔板,其特征在于:所述成型组件包括如权利要求8或9任一所述的分体式模芯结构、模唇、模腔和模腔底,所述分体式模芯结构、模唇、模腔和模腔底经配置限定模制品。

技术总结

本技术提供了分体式模芯、分体式模芯结构及注坯模具,分体式模芯包括分体设置的模芯和轴芯,模芯内设有连接凹位和沿模芯的中心轴线开设的模芯冷却孔,连接凹位的一端与模芯冷却孔连通;轴芯内设有轴芯冷却孔,轴芯包括用于与连接凹位适配连接的连接凸缘和伸出连接凹位外部的外接段。分体式模芯冷却管包括模芯冷却管和管芯,模芯冷却管位于模芯冷却孔内,管芯一端穿过轴芯冷却孔延伸至模芯冷却孔并与模芯冷却孔内的模芯冷却管连接。注坯模具包括成型组件,所述成型组件包括分体式模芯结构。本技术可以提高装配效率,而且可分别加工和检测模芯冷却孔和轴芯的轴芯冷却孔,降低了加工难度和成本,使检测灵活简便,检测精度高。

技术研发人员:谢国基,姜晓平,董书生,潘礼钟,卢佳,杨建茁

受保护的技术使用者:广东星联精密机械有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!