轮胎构件的制造方法以及系统与流程

本发明涉及轮胎构件的制造方法以及系统,更详细而言,涉及能够将多种构成构件接合而形成的长尺寸的轮胎构件以减小长度方向上的预定的品质的偏差的方式生产率良好地进行制造的轮胎构件的制造方法以及系统。

背景技术:

1、轮胎使用各种各样的长尺寸的轮胎构件来制造。在这些轮胎构件中,存在将种类(配合)不同的橡胶、加强材料等多种构成构件接合而形成的轮胎构件。在轮胎的生产线中,为了掌握这些轮胎构件的品质而进行各种检查。

2、以往,作为一边检查轮胎构件的品质一边进行制造的方法,提出了如下制造方法:进行以不停止生产线的方式掌握轮胎构件的横截面中的各个构成构件的形状、尺寸等的测定,并将其测定结果反馈给轮胎构件的挤出机而重新设定适当的挤出条件(参照专利文献1)。在该提出的制造方法中,在具备输送轮胎构件的带式输送机等移送装置的输送路径中配置有蓄积轮胎构件的缓冲单元(悬挂机构),在其下游侧配置有ct扫描仪。并且,在利用ct扫描仪检查轮胎构件的内部的期间,符合轮胎构件的检查范围的部分暂时停止输送。另一方面,配置于缓冲单元的上游侧的挤出机继续轮胎构件的挤出,被挤出的轮胎构件由缓冲单元暂时蓄积。这样一来,在输送路径中利用ct扫描仪对轮胎构件进行检查的期间,也不会中断由挤出机进行的轮胎构件的挤出而避免生产线停止。

3、现有技术文献

4、专利文献

5、专利文献1:日本国特开平8-86635号公报

技术实现思路

1、发明所要解决的课题

2、在专利文献1所提出的制造方法中,为了高精度地掌握轮胎构件的长度方向上的预定的品质的偏差的大小,需要将轮胎构件在长度方向上无间隙地细分化为多个区间,针对细分化的各个区间暂时停止输送而由ct扫描仪进行检查。因此,为了将检查后的轮胎构件经由输送路径输送到接下来的工序,需要相当多的时间,不利于提高生产率。另一方面,当为了提高生产率而减少随着由ct扫描仪进行的检查而暂时停止轮胎构件向ct扫描仪的下游侧的输送的次数从而对进行检查的区间进行拉长间隔时,无法高精度地掌握轮胎构件的长度方向上的预定的品质的偏差的大小。伴随于此,不利于减小轮胎构件的长度方向上的预定的品质的偏差。因此,在减小长度方向上的预定的品质的偏差且生产率良好地制造轮胎构件的方面存在改善的余地。

3、用于解决课题的手段

4、本发明的轮胎构件的制造方法将由多台挤出机分别挤出的由未硫化橡胶构成的多种构成构件接合而形成的长尺寸的轮胎构件掌握预定的品质地进行制造,其特征在于,在所述轮胎构件的制造方法中,连续地持续进行一边将所述轮胎构件沿长度方向输送一边从所述轮胎构件的表面侧对预定长度范围照射x射线而取得所述预定长度范围的基于x射线透过度的图像数据的工序,取得在所述长度方向上无间隙地连续的所述预定长度范围的所述图像数据,基于所取得的各个所述图像数据中的浓淡,掌握所述预定的品质的所述轮胎构件的所述长度方向上的偏差的大小,基于所掌握的所述偏差的大小,控制内设于多台所述挤出机中的至少1台挤出机的螺杆的转速,由此修正所述偏差。

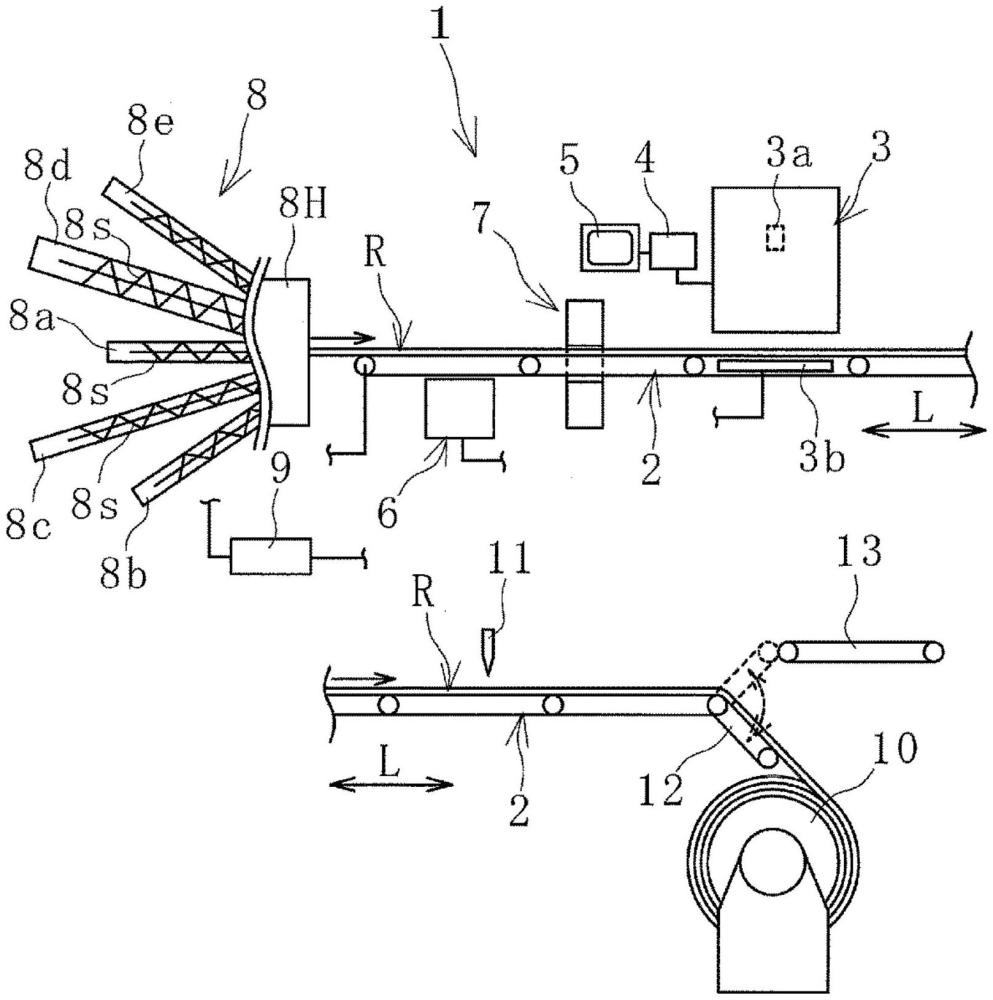

5、本发明的轮胎构件的制造系统具有挤出种类不同的由未硫化橡胶构成的构成构件的多台挤出机,将这多种所述构成构件接合而形成的长尺寸的轮胎构件掌握预定的品质地进行制造,其特征在于,所述轮胎构件的制造系统具有:输送装置,所述输送装置将所述轮胎构件沿长度方向输送;x射线检查装置,所述x射线检查装置从由所述输送装置输送着的所述轮胎构件的表面侧对预定长度范围照射x射线而取得所述预定长度范围的基于x射线透过度的图像数据;运算装置,所述运算装置被输入所述图像数据;以及控制装置,所述控制装置控制内设于各个所述挤出机的螺杆的旋转,所述轮胎构件的制造系统构成为,连续地持续进行取得所述图像数据的工序,取得在所述长度方向上无间隙地连续的所述预定长度范围的所述图像数据,基于所取得的各个所述图像数据中的浓淡,利用所述运算装置算出所述预定的品质的所述轮胎构件长度方向上的偏差的大小,基于所算出的所述偏差的大小,利用所述控制装置控制内设于至少1台所述挤出机的所述螺杆的转速,由此修正所述偏差。

6、发明效果

7、根据本发明,由于使用一边将所述轮胎构件沿长度方向输送一边从所述轮胎构件的表面侧对预定长度范围照射x射线而取得的所述图像数据,因此无需为了掌握所述预定的品质而使所述轮胎构件的输送停止。并且,能够取得在所述长度方向上无间隙地连续的所述预定长度范围的所述图像数据,并基于所取得的各个所述图像数据中的浓淡高精度地掌握所述预定的品质。因此,有利于迅速且高精度地掌握所述轮胎构件的长度方向上的所述预定的品质的偏差的大小。基于该高精度地掌握的偏差的大小,控制内设于多台所述挤出机中的至少1台挤出机的所述螺杆的转速来修正所述预定的品质的所述长度方向上的偏差。因此,有利于减小所述轮胎构件的长度方向上的所述预定的品质的偏差且生产率良好地制造所述轮胎构件。

技术特征:

1.一种轮胎构件的制造方法,所述轮胎构件的制造方法将由多台挤出机分别挤出的由未硫化橡胶构成的多种构成构件接合而形成的长尺寸的轮胎构件掌握预定的品质地进行制造,

2.根据权利要求1所述的轮胎构件的制造方法,

3.根据权利要求2所述的轮胎构件的制造方法,

4.根据权利要求1~3中任一项所述的轮胎构件的制造方法,

5.根据权利要求1~4中任一项所述的轮胎构件的制造方法,

6.根据权利要求1~5中任一项所述的轮胎构件的制造方法,

7.一种轮胎构件的制造系统,所述轮胎构件的制造系统具有挤出种类不同的由未硫化橡胶构成的构成构件的多台挤出机,将这多种所述构成构件接合而形成的长尺寸的轮胎构件掌握预定的品质地进行制造,

技术总结

提供能够将多种构成构件接合而形成的长尺寸的轮胎构件以减小长度方向上的预定的品质的偏差的方式生产率良好地制造的方法以及系统。连续地持续进行一边使用输送装置(2)将轮胎构件(R)沿长度方向(L)输送一边利用X射线检查装置(3)从轮胎构件(R)的表面侧对预定长度范围(C)照射X射线而取得基于X射线透过度的图像数据(D)的工序,取得在长度方向(L)上无间隙地连续的预定长度范围(C)的图像数据(D),基于各图像数据(D)中的浓淡,利用运算装置(4)算出由轮胎构件(R)的质量、特定成分的含有率更大的未硫化橡胶形成的构成构件(M1)的分布的长度方向(L)上的偏差的大小,基于该偏差的大小,利用控制装置(9)控制内设于至少1台挤出机(8)的螺杆(8s)的转速来修正该偏差。

技术研发人员:辻三雄,久田雄一郎,小野寺智

受保护的技术使用者:横滨橡胶株式会社

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!