一种低功耗高耐久性防除冰复合材料及成型方法

本发明涉及中小型无人机、大型民用客机的防除冰,尤其是一种低功耗高耐久性防除冰复合材料及成型方法。

背景技术:

1、纤维增强树脂基复合材料(fiber reinforced polymer composites,frpc)通过将增强纤维按照一定的规律排布于树脂基体内部,并通过高温高压成型以实现材料/结构一体化和设计/制造一体化。因其具有高比强度、高比模量、较低的工艺成本、灵活的性能设计性以及优异的耐腐蚀和耐热性,成为应用广泛的先进基础材料和关键战略材料。frpc在满足中小型无人机、大型民用客机等对于高力学性能结构件的需求的同时,也面临着苛刻的服役环境。气象资料显示,中国春季易积冰高度在3000~7000m高度层上;中国夏季易积冰高度在4000~7000m高度层上;中国秋季易积冰高度在4000~7000m高度层上;中国冬季易积高度在3000~6000m高度层上。这些高度基本覆盖了全天候无人机飞行的高度范围。飞机在复杂气象条件下飞行,可能遭受动态过冷云或过冷雨滴的冲击而产生结冰问题,严重影响飞行安全。

2、传统的液体防冰、机械除冰、热效应防冰(电热、热气)和电脉冲除冰等技术手段虽然日臻成熟,但存在结构复杂,能耗大的缺点。主动电热式防除冰技术因其加热效率高,控制精确、布置灵活等被视为良好的防除冰方法。但单一的电热防除冰系统仍然受到功耗问题困扰。此外,被动防除冰方法不需要额外供能,可以有效降低主动防除冰技术的能耗。因此采用主被动技术相结合是实现树脂基复合材料高效防除冰行之有效的方法。而现有的主被动技术仍然存在功耗高、耐久性差等缺陷。

技术实现思路

1、本发明提供一种低功耗高耐久性防除冰复合材料及成型方法,用于克服现有技术中防除冰复合材料功耗高、耐久性差等缺陷。

2、为实现上述目的,本发明提出一种低功耗高耐久性防除冰复合材料的成型方法,包括以下步骤:

3、s1:以多孔电热膜为基底,通过湿法空气喷涂将喷涂浆料喷涂至所述基底表面制备光热超疏水涂层,得到多功能薄膜;

4、s2:根据实际需求选择预浸料,并对所述预浸料依次进行裁剪和铺层,得到预制体;

5、s3:将所述多功能薄膜的基底面铺覆在所述预制体表面,成型固化,得到低功耗高耐久性防除冰复合材料。

6、为实现上述目的,本发明还提出一种低功耗高耐久性防除冰复合材料,由上述所述成型方法制备成型;所述复合材料为层状结构,由多功能薄膜和预制体组成;所述多功能薄膜由多孔电热膜和光热超疏水涂层组成;所述多功能薄膜的基底面铺覆在所述预制体表面。

7、为实现上述目的,本发明还提出一种低功耗高耐久性防除冰复合材料的应用,将上述所述成型方法制备成型的复合材料或者上述所述复合材料应用于高纬度地区的飞机蒙皮、风电叶片等装备部件。

8、与现有技术相比,本发明的有益效果有:

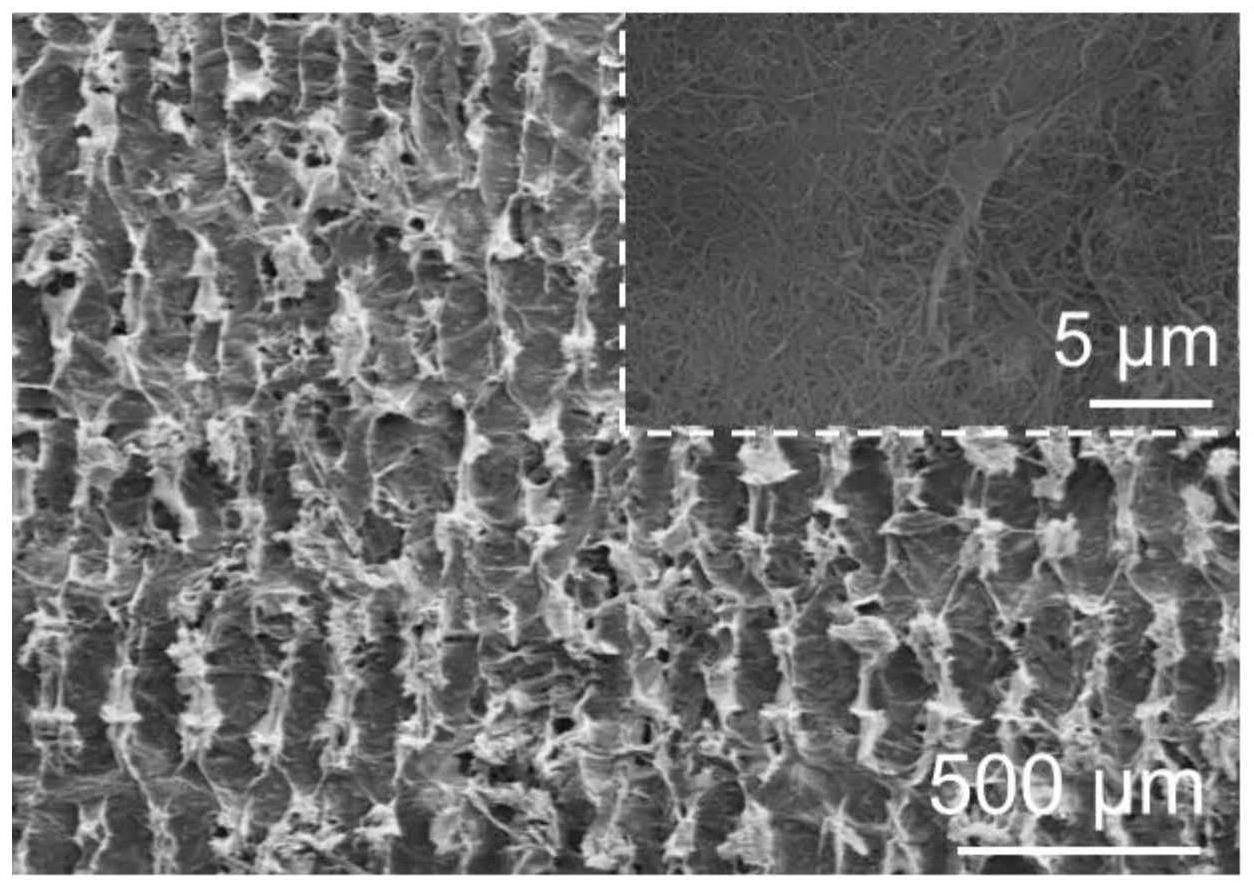

9、1、本发明提供的低功耗高耐久性防除冰复合材料的成型方法,首先以多孔电热膜为基底,该多孔电热膜表面具有本征微米凸起结构和微纳米孔隙结构,可以为后续的喷涂提供本征微纳分级结构从而使涂层粗糙度更丰富,并且其本征微纳米孔隙有利于树脂渗入多孔电热膜,形成类似土壤固定“树根”的锚固结构,有利于固定电热膜和功能涂层。由此,可以平衡微纳分级结构的粗糙程度和鲁棒性。然后,在预浸料成型的过程中,将多功能薄膜铺覆于预制体表面,在成型压力的作用下,预浸料中的树脂对电热膜发生良好的渗透和浸润,将其牢牢地结合于frpc表面;并且由于电热膜表面预浸渗了一层光热超疏水涂层,预浸料中的树脂不会渗流到光热超疏水涂层表面,成型后仍能保证光热超疏水涂层的表面结构和特性不变。由此形成光热超疏水涂层和树脂对多孔电热膜的双重浸渗,有利于形成稳定的功能表面,显著提升复合材料的耐久性。

10、2、较传统的将电热膜内嵌于复合材料铺层内部的做法,本发明提供的低功耗高耐久性防除冰复合材料的成型方法得到的复合材料中电热膜外嵌与复合材料,可以产生以下有益效果,第一,外嵌的电热膜可以快速将电热传导至构件表面发挥效果;第二,外嵌电热膜可以集成超疏水特性和光热特性,进一步降低电热功耗;第三,超疏水表面能可以起到良好的防水效果,避免电热膜的发热特性和树脂基复合材料的性能衰减。

技术特征:

1.一种低功耗高耐久性防除冰复合材料的成型方法,其特征在于,包括以下步骤:

2.如权利要求1所述的成型方法,其特征在于,在步骤s1中,通过湿法空气喷涂将喷涂浆料喷涂至所述基底表面制备光热超疏水涂层,具体过程如下:

3.如权利要求2所述的成型方法,其特征在于,在步骤s11中,所述fe3o4纳米颗粒与氟硅烷溶液的质量比为1:20~100;所述fe3o4纳米颗粒的粒径为50~300nm;所述氟硅烷产品溶液中氟硅烷产品的浓度为1~10wt%,所述氟硅烷产品为氟硅烷、氟氯硅烷和全氟聚醚硅烷中的至少一种;所述浸泡的时间为12~36h。

4.如权利要求2所述的成型方法,其特征在于,在步骤s12中,所述环氧树脂为双酚a型、双酚f型、多酚型、脂肪族型环氧树脂中的至少一种。

5.如权利要求2所述的成型方法,其特征在于,在步骤s13中,所述改性环氧树脂与固化剂的质量比根据环氧树脂环氧值和固化剂种类确定;所述共混颗粒与有机溶剂的质量比为1:50~150。

6.如权利要求2所述的成型方法,其特征在于,在步骤s14中,所述喷涂的压力为0.2~1mpa,喷涂距离为5~15cm,喷涂量为烘干基底增重1~5wt%。

7.如权利要求2所述的成型方法,其特征在于,在步骤s14中,所述烘干为置于60℃烘箱中保温10~30min;

8.如权利要求1所述的成型方法,其特征在于,在步骤s3中,所述成型固化制度根据预浸料中树脂的固化制度确定。

9.一种低功耗高耐久性防除冰复合材料,其特征在于,由权利要求1~8任一项所述成型方法制备成型;所述复合材料为层状结构,由多功能薄膜和预制体组成;所述多功能薄膜由多孔电热膜和光热超疏水涂层组成;所述多功能薄膜的基底面铺覆在所述预制体表面。

10.一种低功耗高耐久性防除冰复合材料的应用,其特征在于,将权利要求1~8任一项所述成型方法制备成型的复合材料或者权利要求9所述复合材料应用于高纬度地区的飞机蒙皮、风电叶片。

技术总结

本发明公开一种低功耗高耐久性防除冰复合材料及成型方法,该成型方法首先以多孔电热膜为基底,该多孔电热膜表面具有本征微米凸起结构和微纳米孔隙结构,有利于固定电热膜和功能涂层。然后,在预浸料成型的过程中,将多功能薄膜铺覆于预制体表面,在成型压力的作用下,预浸料中的树脂对电热膜发生良好的渗透和浸润,将其牢牢地结合于FRPC表面;并且由于电热膜表面预浸渗了一层光热超疏水涂层,预浸料中的树脂不会渗流到光热超疏水涂层表面,成型后仍能保证光热超疏水涂层的表面结构和特性不变。由此形成光热超疏水涂层和树脂对多孔电热膜的双重浸渗,有利于形成稳定的功能表面,显著提升复合材料的耐久性。

技术研发人员:吴楠,孟芸芸,邢素丽,尹昌平,杨金水

受保护的技术使用者:中国人民解放军国防科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!