一种碳纤维增强热塑性树脂基复合材料界面改性方法

本发明属于提高复合材料界面性能的制造,尤其涉及一种碳纤维增强热塑性树脂基复合材料界面改性工艺。

背景技术:

1、碳纤维作为一种增强树脂基体复合材料强度的常用材料,具有高强度、高模量、低密度等优良的力学性能,其特殊的六边形原子结构排列方式还赋予了碳纤维良好的导电导热能力和稳定的化学性质。碳纤维增强热塑性、热固性树脂基复合材料在航空航天、高速列车等领域得到了广泛运用。

2、与热塑性树脂基复合材料相比,热固性树脂基复合材料存在损伤容限低、加工周期长、难以回收利用等缺点,因此其应用领域受到了一定的限制。热塑性树脂基复合材料有损伤容限高、加工方便、废料可再熔融成型重复利用等优点,故成为复合材料研究领域的开发热点。

3、由于碳纤维表面光滑且极性基团少,整体呈现化学惰性,与热塑性树脂基体间的界面结合能力较差,故提高碳纤维与热塑性树脂基体间的界面结合力成为研究的关键问题。前人在提高热塑性树脂与碳纤维的界面性能方面已做出了大量研究,主要采取的方法是对碳纤维表面修饰,如电沉积、化学刻蚀、水溶剂热法、上浆法和等离子体处理等方法。这些方法的特点是没有从根本上解决碳纤维与热塑性树脂基体间的界面结合力不足的问题,受力后使得碳纤维容易从树脂基体中抽出,导致增强相的力学性能得不到充分发挥,从而严重影响整个纤维增强热塑性复合材料的承载能力。

技术实现思路

1、本发明的目的是为克服上述现有技术的不足,提供一种改善碳纤维增强聚甲基丙烯酸甲酯复合材料界面力学性能的方法,即本发明对碳纤维和树脂双向改性,并以六亚甲基二异氰酸酯(hd i)作为中间偶联层在纤维和树脂界面之间形成化学键连接,使得纤维和树脂接枝成为一个整体,有效提高了界面结合性能。

2、为实现上述目的,本发明采用的技术工艺方案为:

3、一种改善碳纤维增强聚甲基丙烯酸甲酯复合材料界面力学性能的工艺,其方法步骤包括:

4、1)配置酸性高锰酸钾溶液,将清洗洁净的碳纤维浸入配好的酸性高锰酸钾溶液中,浸泡设定时间后取出碳纤维,清洁烘干后密封保存备用;

5、2)将清洗洁净的聚甲基丙烯酸甲酯薄膜片表面刷涂四氢呋喃,密封静置后取出,然后浸泡在稀盐酸溶液中设定时间,处理结束后取出烘干密封保存备用;

6、3)将处理好的聚甲基丙烯酸甲酯薄膜片和碳纤维按照模具尺寸裁剪成合适的大小;

7、4)在处理和裁剪好的纤维与树脂薄膜表面涂一层六亚甲基二异氰酸酯,涂抹均匀后按照设计好铺层顺序铺放,形成预成型体,使预成型体上下两面最外层均为树脂薄膜片;

8、5)用脱模布铺设在预成型体的上下两面,然后将其放入真空袋中进行抽真空处理;

9、6)将抽真空和处理好的复合材料预成型体,放入到设定温度、设定压力的压力机成型模具中,热压设定时间后取出模具放到工作台上冷却,冷却至室温后打开脱模布,得到改性碳纤维增强聚甲基丙烯酸甲酯复合材料试样。

10、作为进一步的技术方案,步骤1)中所述的酸性高锰酸钾溶液是使用去离子水配置质量分数为5~30%且加入适量浓度为0.01~1mo l/l稀盐酸的混合溶液。高锰酸钾作为常见的强氧化剂,在酸性条件下氧化性最强,且不会破坏材料表面结构,在酸性高锰酸钾溶液的氧化下,碳纤维表面出现了羧基基团。

11、作为进一步的技术方案,步骤1)中所述的浸泡过程是在超声波清洗器中进行,水浴温度为10~60℃。

12、作为进一步的技术方案,步骤1)所述碳纤维的清洁烘干方法是用去离子水对碳纤维表面进行四次清洗,将清洗干净的碳纤维放入预热的烘箱烘干10~50分钟。

13、作为进一步的技术方案,步骤2)中所述使用四氢呋喃处理树脂片表面的目的是:聚甲基丙烯酸甲酯可被四氢呋喃溶解,将薄膜片表面部分溶解后可更好的与盐酸发生水解反应,生成极性基团羧基。

14、作为进一步的技术方案,步骤2)中所述使用的盐酸溶液浓度为0.01~1mo l/l。

15、作为进一步的技术方案,步骤2)所述的浸泡过程是在烘箱进行,箱内温度为10~60℃。

16、作为进一步的技术方案,步骤4)所述六亚甲基二异氰酸酯作为中间介质的目的是:六亚甲基二异氰酸酯分子两端都具有极性的-nco基团,能分别与纤维和树脂上的羧基发生化学反应,将两种材料很好的连接起来,实现化学接枝。

17、本发明的工作原理如下:

18、六亚甲基二异氰酸酯(hd i)分子链两端都具有极性的-nco基团,基于这种特殊的分子结构,将hdi作为连接纤维与树脂界面的中间介质,对纤维和树脂表面改性后,材料表面都引入了-cooh基团,与hdi两端的-nco极性基团发生反应,在复合材料结合界面之间形成了化学键连接,化学反应式为:

19、r-nco+r′-cooh→r-nh-cor′+co2。

20、本发明的实施效果如下:

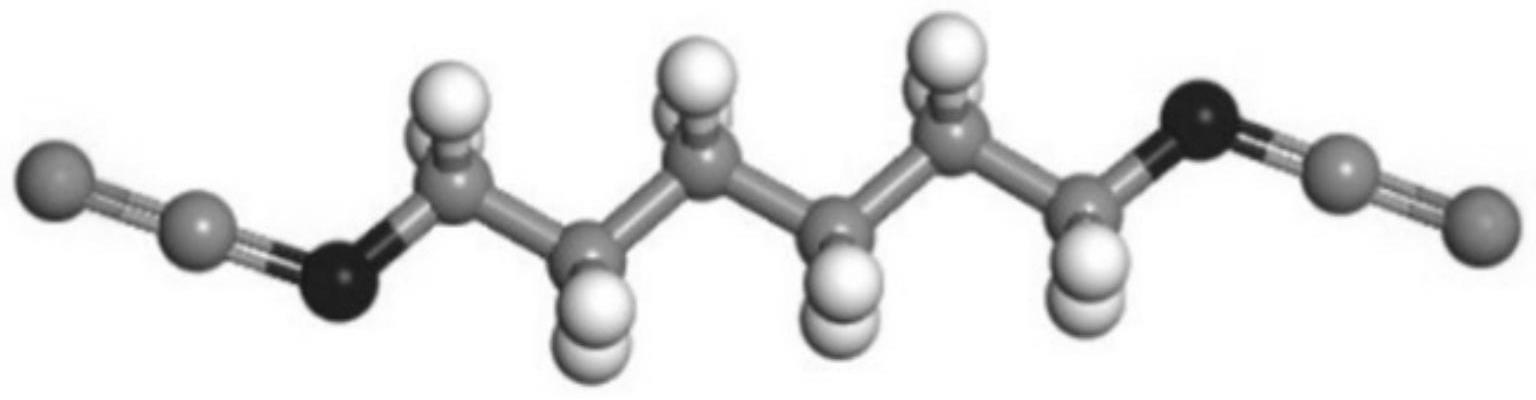

21、本发明区别于传统的薄膜叠层法制作cf/pmma复合材料,提出一种改善材料界面结合性能的新方法。传统的薄膜叠层法制作cf/pmma复合材料只是简单的将树脂加热到熔融状态后物理粘结在碳纤维上,界面结合力较低,从而不能的到广泛的应用。而本发明在于首先通过酸性高锰酸钾溶液氧化碳纤维,在纤维表面引入羧基;其次利用四氢呋喃和盐酸溶液使聚甲基丙烯酸甲酯表面部分酯基水解生成带羧基的功能化树脂;最后在改性过后的纤维和树脂薄膜表面涂六亚甲基二异氰酸酯,利用其两端极性-nco官能团(如图1所示)将树脂和纤维上的羧基连接起来,形成“分子桥”,在树脂与纤维之间实现了化学接枝,使cf/pmma复合材料的层间性能更好,拓宽了纤维增强热塑性树脂基复合材料的实际应用范围。

技术特征:

1.一种碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于下述方法步骤:

2.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,所述步骤1)中的酸性高锰酸钾溶液是使用去离子水配置质量分数为5~30%且加入适量浓度为0.01~1mol/l稀盐酸的混合溶液。

3.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,步骤1)中所述的浸泡过程是在超声波清洗器中进行,水浴温度为10~60℃。

4.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,所述碳纤维的清洁烘干方法是用去离子水对碳纤维表面进行四次清洗,将清洗干净的碳纤维放入预热的烘箱烘干设定时间。

5.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,所述步骤2)中所述使用四氢呋喃可以将聚甲基丙烯酸甲酯溶解,将薄膜片表面部分溶解后可更好的与盐酸发生水解反应,生成极性基团羧基。

6.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,所述步骤2)中所述使用的盐酸溶液浓度为0.01~1mol/l。

7.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,所述步骤2)中所述的浸泡过程是在烘箱进行,箱内温度为10~60℃。

8.如权利要求1所述的碳纤维增强热塑性树脂基复合材料界面改性方法,其特征在于,所述步骤4)中,所述六亚甲基二异氰酸酯分子两端都具有极性的-nco基团,能分别与纤维和树脂上的羧基发生化学反应,将两种材料很好的连接起来,实现化学接枝。

技术总结

本发明公开了一种碳纤维增强热塑性树脂基复合材料界面改性方法,通过对材料表面接枝来提高纤维增强热塑性树脂基复合材料界面力学性能的办法,对碳纤维(CF)和聚甲基丙烯酸甲酯树脂(PMMA)进行界面改性处理,在材料表面引入活性基团羧基,再以六亚甲基二异氰酸酯(HDI)作为偶联层将碳纤维和聚甲基丙烯酸甲酯树脂表面的羧基连接起来,形成“分子桥”,以化学接枝的方式增强树脂与纤维之间的界面结合力。通过薄膜叠层法制作了改性碳纤维增强聚甲基丙烯酸甲酯复合材料试样(CF/PMMA),对制作出的复合材料试样进行微观验证性测试,以检验本发明所提出办法的有效性,为纤维增强热塑性树脂基复合材料的广泛应用奠定基础。

技术研发人员:梁森,王风全,田程,吴龙

受保护的技术使用者:青岛理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!