一种注塑模具开模装置的制作方法

本发明涉及模具开模,具体为一种注塑模具开模装置。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。注塑模具一般采用手动开模,开模过程力度不好控制,开模速度过快或者过慢都会对模具产生不利影响,而机器开模虽然能有效解决开模速度控制问题,但控制机构结构往往比较复杂,开模成本也相对较高。

2、对此,中国申请专利号:cn201710857545.88,公开了一种注塑模具的凸轮式开模装置,包括上模、下模和开模装置;开模装置包括一对开模驱动单元;一对开模驱动单元分别设置在驱动槽的前后的竖直部内;驱动槽的前后的竖直部的上侧壁分别升降设置有一对升降导向杆;上模设置在升降导向杆的上端;开模驱动单元包括一对左右对称并且同步反向旋转的驱动凸轮;升降导向杆的底部抵靠在驱动凸轮的外表面上;驱动凸轮的外表面上成型有限位钩;一对前后对称的升降导向杆相靠近的端面下部成型有圆柱状的限位柱;当升降导向杆处于最下端时,限位钩勾住限位柱。本发明开模过程中上下模分离速度与驱动凸轮的外表面造型相关,分离速度缓慢,有利于工件的成型质量。

3、该开模装置通过凸轮带动升降导向杆移动,来带动上模上升完成开模,但是上模在下降时,因为凸轮平端无法对升降导向杆支撑,继而无法减缓上模下降的速度,上模只能依靠自身的重量向下模靠近,使得上模与下模合模时冲击力较大,容易造成模具的损坏。

4、因此,为了解决上述问题,提出一种注塑模具开模装置。

技术实现思路

1、本发明的目的在于提供一种注塑模具开模装置,以解决上述背景技术中提出的该开模装置通过凸轮带动升降导向杆移动,来带动上模上升完成开模,但是上模在下降时,因为凸轮平端无法对升降导向杆支撑,继而无法减缓上模下降的速度,上模只能依靠自身的重量向下模靠近,使得上模与下模合模时冲击力较大,容易造成模具的损坏的问题。

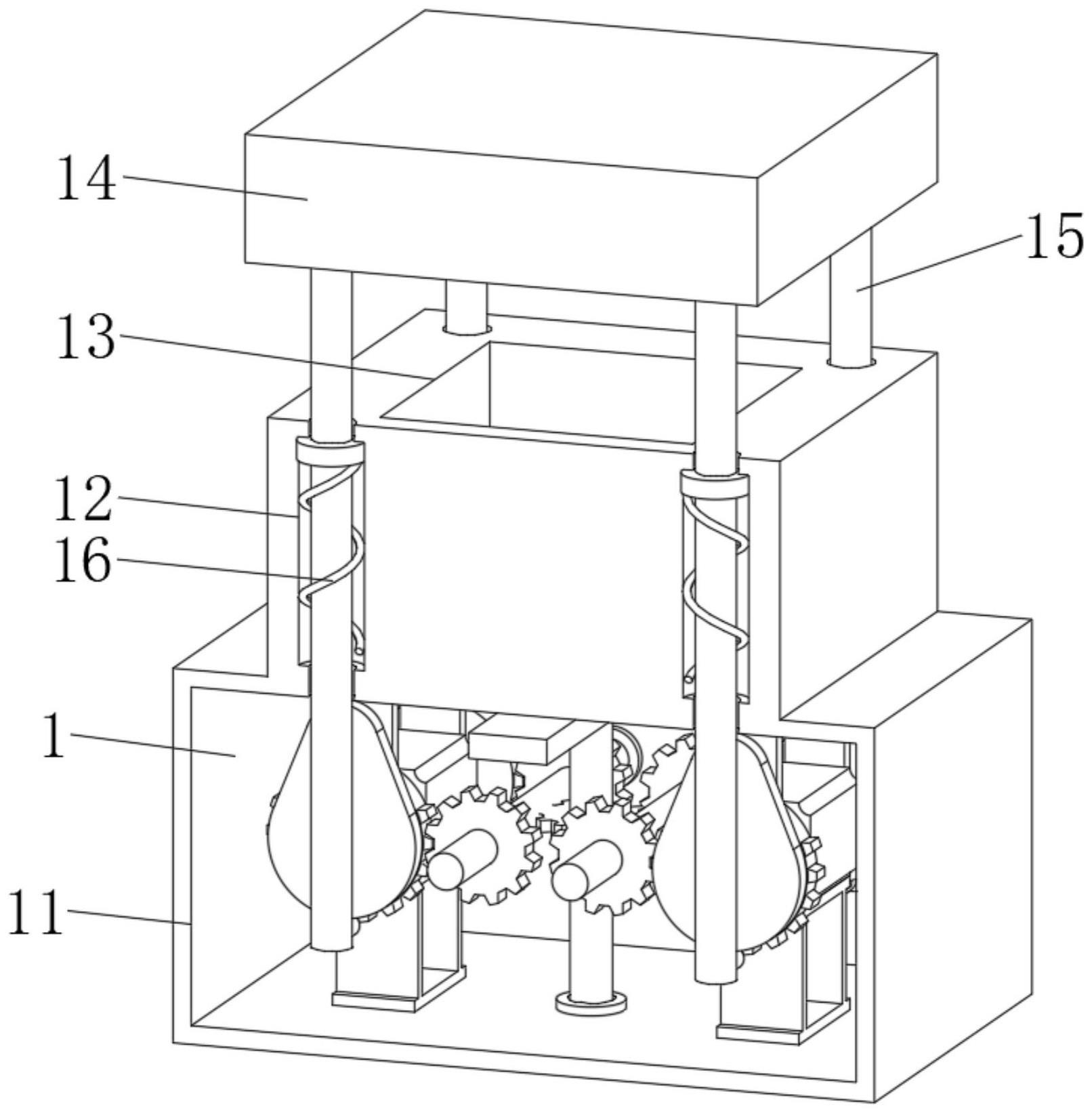

2、为实现上述目的,本发明提供如下技术方案:一种注塑模具开模装置,包括:下模主体,所述下模主体的上侧活动安装有上模主体;

3、所述下模主体的内部开设有活动腔,所述活动腔的上侧开设有安装腔,所述下模主体的顶面开设有注塑腔,所述上模主体的底面焊接有顶升导柱,所述顶升导柱的中部固定连接有顶升弹簧,所述顶升弹簧的底端焊接有固定柱;

4、所述下模主体的内部安装有驱动结构,所述驱动结构包括双头电机,所述双头电机固定装在活动腔的内部,所述双头电机两侧的输出端固定连接有连接圆盘,所述连接圆盘的表面焊接有啮齿,所述连接圆盘的侧壁上焊接有顶推凸轮。

5、优选的,所述下模主体的内部安装有顶升结构,所述顶升结构包括蜗杆,所述蜗杆通过轴承活动安装在活动腔的内壁上,所述蜗杆的中部焊接有两组连接齿轮,所述活动腔的底面通过轴承活动安装有往复丝杆,所述往复丝杆的中部焊接有蜗轮,所述蜗轮的上端连接有往复丝套,所述往复丝套的顶面焊接有脱模推板,所述脱模推板的底面焊接有限位导杆。

6、优选的,所述顶升导柱的中部贯穿安装腔,且底端位于活动腔的内部,所述顶升弹簧的一端与安装腔的内壁固定连接。

7、优选的,所述固定柱位于顶推凸轮的下侧,且固定柱的顶面与顶推凸轮的侧壁贴合。

8、优选的,所述啮齿均匀分布在双头电机表面的下侧,所述固定柱不与连接圆盘接触。

9、优选的,所述蜗杆与蜗轮啮合,连接齿轮与啮齿啮合。

10、优选的,所述往复丝套套设在蜗轮顶端的外侧,所述蜗轮与往复丝套相互配合。

11、优选的,所述脱模推板安装在注塑腔内侧的底部,所述往复丝套活动安装在注塑腔的底壁内部,所述限位导杆的底端插设在注塑腔的底壁内部。

12、与现有技术相比,本发明的有益效果是:本发明的开模装置通过顶升弹簧带动上模主体上升,实现开模,并在合模时,通过顶推凸轮的凸端下压固定柱,实现上模主体的下降,上模主体在下降时,需压缩顶升弹簧,顶升弹簧的弹性可减缓上模主体下降的速度,使上模主体与下模主体合模时,产生的冲击力更小,延长了装置的使用寿命。

13、设置有下模主体、驱动结构和顶升结构,启动双头电机,带动顶推凸轮旋转,固定柱与顶推凸轮接触的位置逐渐从凸端移动到平端,顶升导柱在顶升弹簧的作用下上升,顶升导柱带动上模主体上升,上模主体即与下模主体分离,实现开模;

14、随着双头电机的运转,固定柱在顶推凸轮的平端移动,此时顶推凸轮的旋转不会带动顶升导柱活动,而啮齿与连接齿轮啮合,连接圆盘的旋转即通过啮齿带动连接齿轮旋转,连接齿轮即带动蜗杆旋转,蜗杆即通过蜗轮带动往复丝杆旋转,往复丝杆在旋转时,带动往复丝套在下模主体内部上下活动,可在开模后,将成品从注塑腔内部顶出,并在顶出后可自动收回复位;

15、接着啮齿与连接齿轮解除啮合,连接圆盘空转,顶推凸轮继续旋转,固定柱与顶推凸轮接触的位置逐渐从平端移动到凸端,顶推凸轮向下推动固定柱,使得顶升导柱在下模主体内部下降,带动顶端的上模主体向下与下模主体贴合,顶升导柱下降时,需压缩顶升弹簧,顶升弹簧的弹性可减缓上模主体下降的速度,使上模主体与下模主体合模时,产生的冲击力更小,延长了装置的使用寿命,结构简单,功能性强,便于推广使用。

技术特征:

1.一种注塑模具开模装置,包括:下模主体(1),所述下模主体(1)的上侧活动安装有上模主体(14);

2.根据权利要求1所述的一种注塑模具开模装置,其特征在于:所述下模主体(1)的内部安装有顶升结构(3),所述顶升结构(3)包括蜗杆(31),所述蜗杆(31)通过轴承活动安装在活动腔(11)的内壁上,所述蜗杆(31)的中部焊接有两组连接齿轮(32),所述活动腔(11)的底面通过轴承活动安装有往复丝杆(33),所述往复丝杆(33)的中部焊接有蜗轮(34),所述蜗轮(34)的上端连接有往复丝套(35),所述往复丝套(35)的顶面焊接有脱模推板(36),所述脱模推板(36)的底面焊接有限位导杆(37)。

3.根据权利要求1所述的一种注塑模具开模装置,其特征在于:所述顶升导柱(15)的中部贯穿安装腔(12),且底端位于活动腔(11)的内部,所述顶升弹簧(16)的一端与安装腔(12)的内壁固定连接。

4.根据权利要求1所述的一种注塑模具开模装置,其特征在于:所述固定柱(17)位于顶推凸轮(24)的下侧,且固定柱(17)的顶面与顶推凸轮(24)的侧壁贴合。

5.根据权利要求1所述的一种注塑模具开模装置,其特征在于:所述啮齿(23)均匀分布在双头电机(21)表面的下侧,所述固定柱(17)不与连接圆盘(22)接触。

6.根据权利要求2所述的一种注塑模具开模装置,其特征在于:所述蜗杆(31)与蜗轮(34)啮合,连接齿轮(32)与啮齿(23)啮合。

7.根据权利要求2所述的一种注塑模具开模装置,其特征在于:所述往复丝套(35)套设在蜗轮(34)顶端的外侧,所述蜗轮(34)与往复丝套(35)相互配合。

8.根据权利要求2所述的一种注塑模具开模装置,其特征在于:所述脱模推板(36)安装在注塑腔(13)内侧的底部,所述往复丝套(35)活动安装在注塑腔(13)的底壁内部,所述限位导杆(37)的底端插设在注塑腔(13)的底壁内部。

技术总结

本发明涉及模具开模技术领域,具体为一种注塑模具开模装置,包括:下模主体,所述下模主体的上侧活动安装有上模主体;所述下模主体的内部开设有活动腔,所述活动腔的上侧开设有安装腔,所述下模主体的顶面开设有注塑腔,所述上模主体的底面焊接有顶升导柱,所述顶升导柱的中部固定连接有顶升弹簧,所述顶升弹簧的底端焊接有固定柱;所述下模主体的内部安装有驱动结构。本发明的开模装置通过顶升弹簧带动上模主体上升,实现开模,并在合模时,通过顶推凸轮下压固定柱,实现上模主体的下降,上模主体在下降时,需压缩顶升弹簧,顶升弹簧的弹性可减缓上模主体下降的速度,使上模主体与下模主体合模时,产生的冲击力更小,延长了装置的使用寿命。

技术研发人员:廖佳龙

受保护的技术使用者:廖佳龙

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!