注塑模具的制作方法

本发明涉及注塑,特别涉及一种注塑模具。

背景技术:

1、注塑模具是一种生产塑胶产品的工具,包括能够开合的前模和后模,当后模与前模合模后,后模与前模之间形成与产品结构一致的产品型腔。而前模和后模相互贴合的分型面均具有一定的粗糙度,微观下类似锯齿或波浪形状,当前后模合模靠破时便会挤压使得在型腔在分型面开口处产生压伤肿点,此时当从型腔开口进行产品脱模时,便会导致产品表面在型腔开口处拉伤,特别是对于一些镜面产品,拉伤缺陷较为明显。

技术实现思路

1、本发明的主要目的是提供一种注塑模具,旨在避免产品因注塑模具合模靠破造成的压伤而产生的拉伤问题。

2、为实现上述目的,本发明提出的一种注塑模具,包括:

3、前模,所述前模具有前分型面,所述前分型面开设有型腔凹槽;和

4、后模,所述后模与所述前模可相互靠近或远离,所述后模具有与所述前分型面相对设置的后分型面,所述后分型面贴设于所述前分型面以闭合所述型腔凹槽形成型腔;

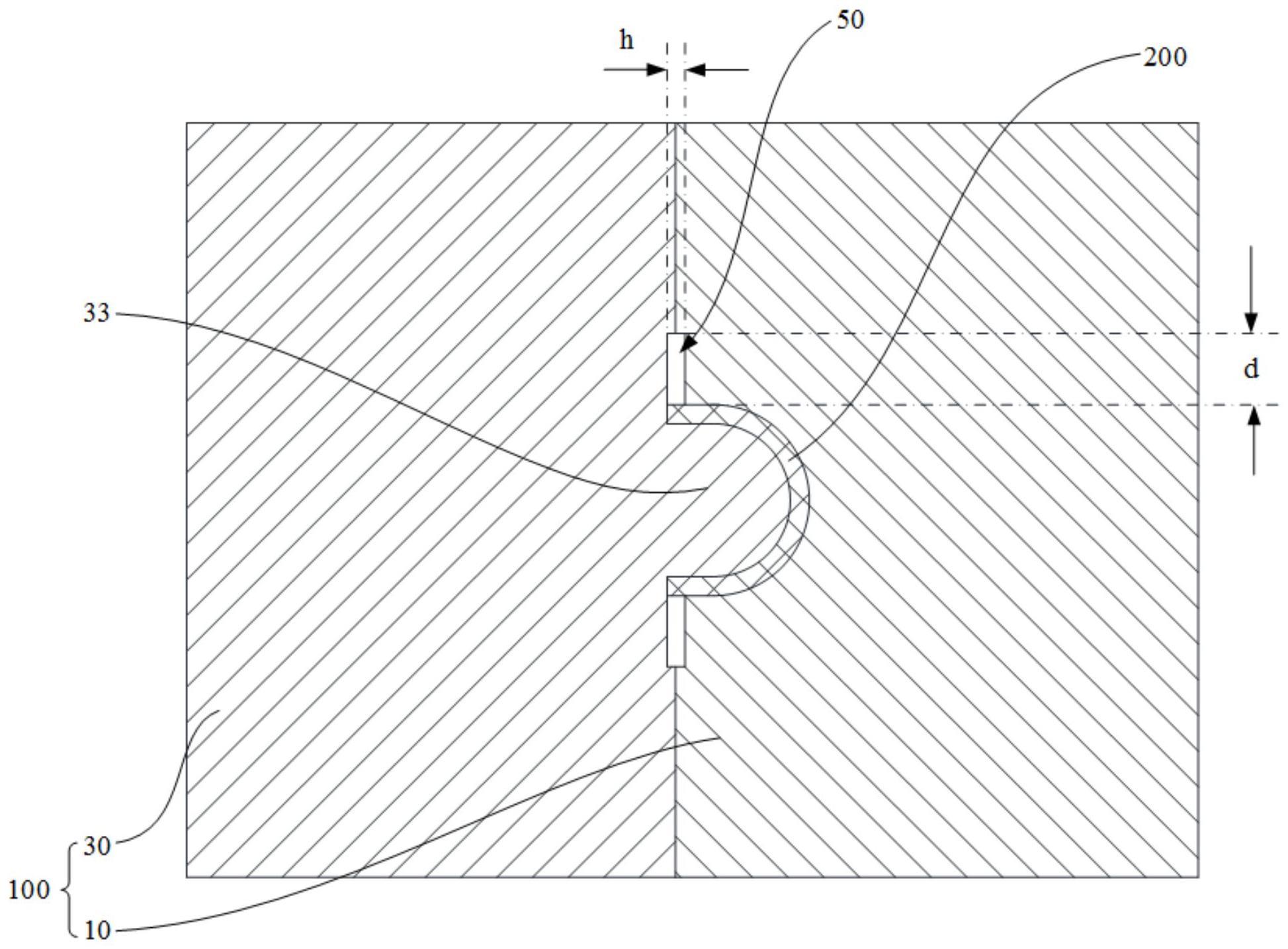

5、其中,所述前分型面和所述后分型面之间设有避空,所述避空与所述型腔凹槽的开口连通并沿所述型腔凹槽环绕设置。

6、在本申请的一实施例中,所述避空的截面为矩形。

7、在本申请的一实施例中,所述避空于所述型腔凹槽深度方向的深度h满足,0.0035mm≤h≤0.0065mm。

8、在本申请的一实施例中,所述避空于所述型腔凹槽宽度方向的宽度d满足,0.5mm≤d≤1mm。

9、在本申请的一实施例中,所述避空开设于所述前分型面。

10、在本申请的一实施例中,所述避空开设于所述后分型面。

11、在本申请的一实施例中,所述前分型面开设有第一避位槽,所述第一避位槽沿所述型腔凹槽的周侧环绕设置,并与所述型腔凹槽连通;

12、所述后分型面开设有第二避位槽,所述第二避位槽沿所述型腔凹槽的周侧环绕设置,并与所述第一避位槽相对设置,以与所述第一避位槽围合形成所述避空。

13、在本申请的一实施例中,所述前分型面的粗糙度满足ra≤0.3μm,rz≤3μm;

14、和/或,所述后分型面的粗糙度满足ra≤0.3μm,rz≤3μm。

15、在本申请的一实施例中,所述后分型面凸设有成型凸起,所述前模与所述后模合模时所述成型凸起插设于所述型腔凹槽,并与所述型腔凹槽的槽壁间隔设置以形成所述型腔。

16、在本申请的一实施例中,所述型腔凹槽的槽壁粗糙度满足ra≤0.3μm,rz≤3μm。

17、本发明的技术方案,通过在注塑模具的前分型面和后分型面之间设置围绕型腔设置的避空,使得前模和后模在合模靠破时前分型面型腔凹槽的开口周侧不会受到挤压,也就不会存在因挤压导致的压伤,从而避免了在型腔凹槽开口处产生压伤肿点导致产品脱模时拉伤产品的问题。

技术特征:

1.一种注塑模具,其特征在于,包括:

2.如权利要求1所述的注塑模具,其特征在于,所述避空的截面为矩形。

3.如权利要求2所述的注塑模具,其特征在于,所述避空于所述型腔凹槽深度方向的深度h满足,0.0035mm≤h≤0.0065mm。

4.如权利要求2所述的注塑模具,其特征在于,所述避空于所述型腔凹槽宽度方向的宽度d满足,0.5mm≤d≤1mm。

5.如权利要求1所述的注塑模具,其特征在于,所述避空开设于所述前分型面。

6.如权利要求1所述的注塑模具,其特征在于,所述避空开设于所述后分型面。

7.如权利要求1所述的注塑模具,其特征在于,所述前分型面开设有第一避位槽,所述第一避位槽沿所述型腔凹槽的周侧环绕设置,并与所述型腔凹槽连通;

8.如权利要求1所述的注塑模具,其特征在于,所述前分型面的粗糙度满足ra≤0.3μm,rz≤3μm;

9.如权利要求1所述的注塑模具,其特征在于,所述后分型面凸设有成型凸起,所述前模与所述后模合模时所述成型凸起插设于所述型腔凹槽,并与所述型腔凹槽的槽壁间隔设置以形成所述型腔。

10.如权利要求1至9任一项中所述的注塑模具,其特征在于,所述型腔凹槽的槽壁粗糙度满足ra≤0.3μm,rz≤3μm。

技术总结

本发明提出一种注塑模具,包括前模和后模,所述前模具有前分型面,所述前分型面开设有型腔凹槽;所述后模与所述前模可相互靠近或远离,所述后模具有与所述前分型面相对设置的后分型面,所述后分型面贴设于所述前分型面以闭合所述型腔凹槽形成型腔;其中,所述前分型面和所述后分型面之间设有避空,所述避空与所述型腔凹槽的开口连通并沿所述型腔凹槽环绕设置。本申请的技术方案,可以避免产品因注塑模具合模靠破造成的压伤而产生的拉伤问题。

技术研发人员:李荣伟,郑勇,辛超,杜卫明

受保护的技术使用者:怡力精密制造有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!