一种复合材料模压成型工艺的制作方法

本发明涉及高压复合材料模压成型,更具体地说,本发明涉及一种复合材料模压成型工艺。

背景技术:

1、模压成型工艺是复合材料生产中的一种成型方法。它是将一定量的预混料或预浸料加入金属对模内,经加热、加压固化成型。

2、现有模压成型工艺在应对微小流量、高压灌注时,容易出现灌注不饱满的现象,这会导致灌注原料流失,或因模具加热导致原料凝固过快堵住模具内的流道,出现纤维局部聚集的现象,由此会导致制品性能下降,灌注制品材质均匀性差、灌注效率低等缺点,浪费极大,成本很难控制。

3、因此,需要从灌注设备、灌注工艺等方面综合考虑,开发一套成熟的模压成型工艺,以解决灌注不饱满和纤维聚集的问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、为至少部分地解决上述问题,本发明提供了一种复合材料模压成型工艺,步骤包括:

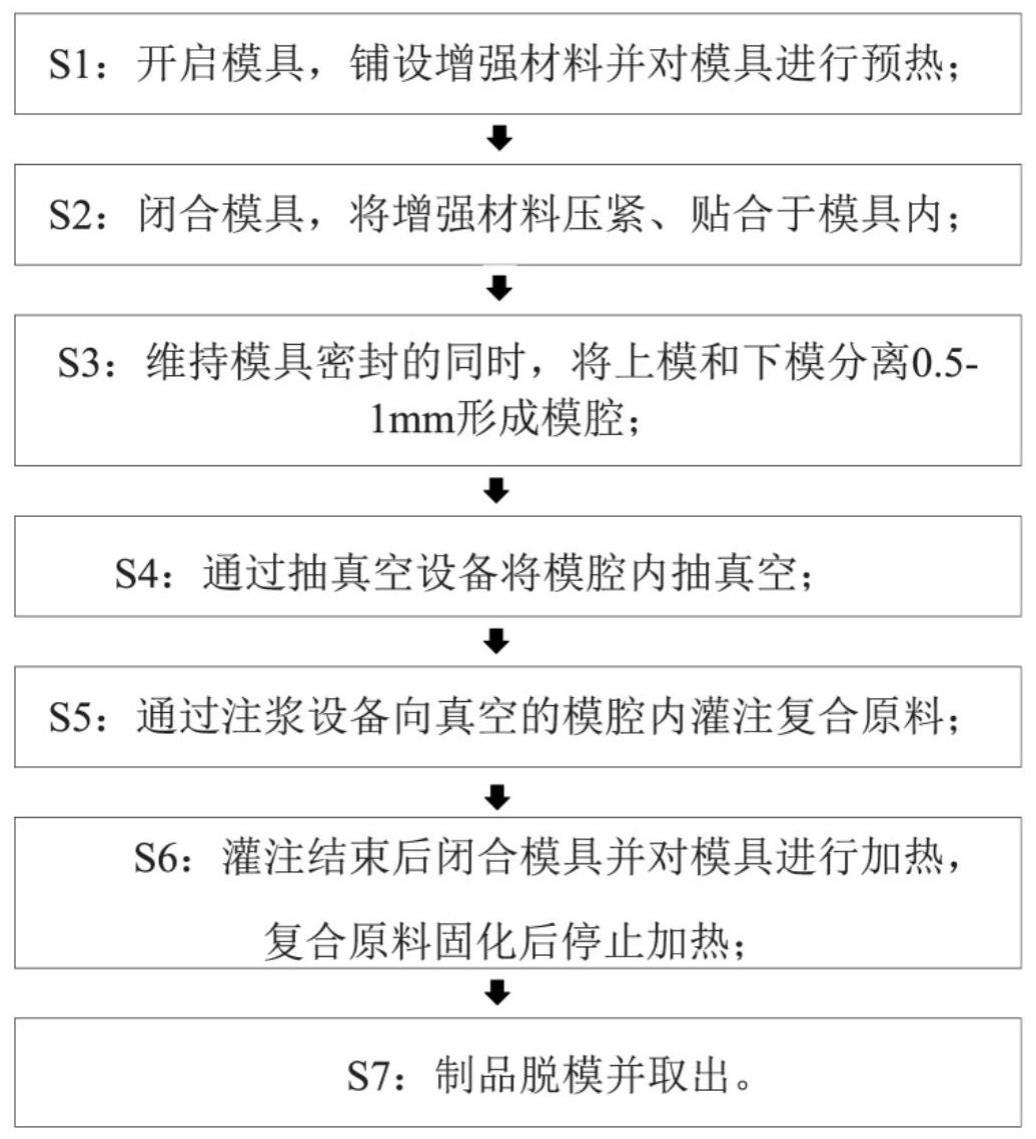

3、s1:开启模具,铺设增强材料并对模具进行预热;

4、s2:闭合模具,将增强材料压紧、贴合于模具内;

5、s3:维持模具密封的同时,将上模和下模分离0.5-1mm形成模腔;

6、s4:通过抽真空设备将模腔内抽真空;

7、s5:通过注浆设备向真空的模腔内灌注复合材料;

8、s6:灌注结束后闭合模具并对模具进行加热,复合材料固化后停止加热;

9、s7:制品脱模并取出。

10、优选的是,所述模具包括所述上模和所述下模;所述上模通过往复机构与所述下模连接。

11、优选的是,所述下模上设置有加热冷却装置。

12、优选的是,所述注浆设备通过封压装置与所述上模的内顶面连通,所述抽真空设备通过吸顶装置与所述下模的内底面连通。

13、优选的是,所述封压装置包括流通管、锥形塞、平移组件和驱动电机;所述流通管的两端分别与所述注浆设备和所述上模连通,所述锥形塞通过平移组件设置在所述流通管内,所述平移组件与所述驱动电机的输出轴活动连接。

14、优选的是,所述锥形塞的斜面上沿径向设置有贯穿的流通孔,所述流通孔的直径与所述流通管的内径相适应,所述锥形塞位于流通孔两侧的斜面的弧形面积大于所述流通孔的开口面积,所述锥形塞的小直径端设置有限位柱,所述限位柱与所述流通管活动连接,所述锥形塞的大直径端设置有传动柱,所述传动柱上设置有密封塞和连杆,所述锥形塞通过所述连杆与所述平移组件活动连接,所述密封塞与所述流通管活动连接,所述传动柱的端部与所述驱动电机的输出轴活动连接。

15、优选的是,所述流通管上设置有锥形的容纳腔,所述容纳腔的一侧设置有限位槽,所述限位柱设置在所述限位槽内,所述容纳腔的内壁为锥形,并与所述锥形塞相适应,所述容纳腔的侧壁设置有侧盖,所述侧盖的内侧壁与所述锥形塞的大直径端的端面之间预留有活动空间,所述传动柱贯穿所述侧盖,并通过所述密封塞与所述侧盖连接,所述平移组件包括限位管和安装板,所述限位管设置在所述安装板上,并且所述限位管通过所述安装板与所述侧盖连接,所述限位管的侧壁设置有螺旋形的滑槽,所述传动柱贯穿所述限位管,所述传动柱与所述滑槽活动连接。

16、优选的是,所述吸顶装置包括吸气部、吹气部和切换部;所述吸气部设置在所述切换部的一端并与所述切换部选择性的连通,并选择性的与所述切换部连通,所述下模上设置有气道,所述气道的一端与所述下模的内底面连通,所述气道的另一端与所述切换部连通,所述抽真空设备与所述吸气部连通,所述吹气部包括吹气管和送气设备,所述吹气管一端与所述切换部连通,另一端与所述送气设备连通。

17、优选的是,所述吸气部包括吸气筒、活塞和吸气弹簧;所述吸气筒的端部设置有进气孔,所述切换部设置在所述吸气筒的端部,并且所述吸气筒通过所述进气孔与所述切换部连通,所述活塞设置在所述吸气筒内,并且所述活塞的一端通过所述吸气弹簧与所述吸气筒具有所述进气孔的内端面连接,所述吸气筒的侧壁设置有吸气管和送气管,所述吸气管和所述送气管相对设置,所述活塞的侧壁设置有通孔和三个密封圈,三个所述密封圈分别位于所述活塞的两端和中部,所述通孔位于远离所述进气孔的一端的密封圈和中部的密封圈之间,所述通孔的两端分别与所述吸气管的进气端和所述送气管的出气端相适应,所述吸气管选择性的通过所述通孔与所述送气管连通,所述吸气管与所述抽真空设备连通,所述送气管的进气端位于所述吸气弹簧处。

18、优选的是,所述切换部包括波纹管、锥形管、切换弹簧和切换管;所述切换管的一端设置有容纳管,所述容纳管与所述吸气筒具有进气孔的一端连接,所述波纹管设置在所述容纳管内,所述切换弹簧设置在所述波纹管内,并且所述切换弹簧的两端分别与所述吸气筒的外端面和所述波纹管的内端面连接,所述切换管的内壁设置有限位环,所述锥形管的大直径端与所述波纹管连通,小直径端选择性的与所述限位环的内孔插接,所述锥形管的侧壁通过滑块与所述切换管的内壁活动连接,所述吹气管与所述切换管连通,并且连通处位于所述滑块和所述限位环之间。

19、相比现有技术,本发明至少包括以下有益效果:

20、通过注浆设备进行高压灌注,然后通过加热冷却装置对模具适时加热和冷却,有利于混合后的原料更快的到达模具内的每个拐角,解决灌注不饱满和纤维聚集的问题,有效提高产品的纤维含量和产品性能,能一次成型结构复杂的制品;便于实现专业化和自动化批量生产,降低制品价格。

21、本发明所述的复合材料模压成型工艺,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种复合材料模压成型工艺,其特征在于,步骤包括:

2.根据权利要求1所述的复合材料模压成型工艺,其特征在于,所述模具包括所述上模(1)和所述下模(2);所述上模(1)通过往复机构(5)与所述下模(2)连接。

3.根据权利要求2所述的复合材料模压成型工艺,其特征在于,所述下模(2)上设置有加热冷却装置(6)。

4.根据权利要求2所述的复合材料模压成型工艺,其特征在于,所述注浆设备(4)通过封压装置(7)与所述上模(1)的内顶面连通,所述抽真空设备(3)通过吸顶装置(8)与所述下模(2)的内底面连通。

5.根据权利要求4所述的复合材料模压成型工艺,其特征在于,所述封压装置(7)包括流通管(71)、锥形塞(72)、平移组件和驱动电机(73);所述流通管(71)的两端分别与所述注浆设备(4)和所述上模(1)连通,所述锥形塞(72)通过平移组件设置在所述流通管(71)内,所述平移组件与所述驱动电机(73)的输出轴活动连接。

6.根据权利要求5所述的复合材料模压成型工艺,其特征在于,所述锥形塞(72)的斜面上沿径向设置有贯穿的流通孔(87),所述流通孔(87)的直径与所述流通管(71)的内径相适应,所述锥形塞(72)位于流通孔(87)两侧的斜面的弧形面积大于所述流通孔(87)的开口面积,所述锥形塞(72)的小直径端设置有限位柱(74),所述限位柱(74)与所述流通管(71)活动连接,所述锥形塞(72)的大直径端设置有传动柱(75),所述传动柱(75)上设置有密封塞(76)和连杆(77),所述锥形塞(72)通过所述连杆(77)与所述平移组件活动连接,所述密封塞(76)与所述流通管(71)活动连接,所述传动柱(75)的端部与所述驱动电机(73)的输出轴活动连接。

7.根据权利要求6所述的复合材料模压成型工艺,其特征在于,所述流通管(71)上设置有锥形的容纳腔,所述容纳腔的一侧设置有限位槽(78),所述限位柱(74)设置在所述限位槽(78)内,所述容纳腔的内壁为锥形,并与所述锥形塞(72)相适应,所述容纳腔的侧壁设置有侧盖(79),所述侧盖(79)的内侧壁与所述锥形塞(72)的大直径端的端面之间预留有活动空间,所述传动柱(75)贯穿所述侧盖(79),并通过所述密封塞(76)与所述侧盖(79)连接,所述平移组件包括限位管(710)和安装板(711),所述限位管(710)设置在所述安装板(711)上,并且所述限位管(710)通过所述安装板(711)与所述侧盖(79)连接,所述限位管(710)的侧壁设置有螺旋形的滑槽,所述传动柱(75)贯穿所述限位管(710),所述传动柱(75)与所述滑槽活动连接。

8.根据权利要求4所述的复合材料模压成型工艺,其特征在于,所述吸顶装置(8)包括吸气部、吹气部和切换部;所述吸气部设置在所述切换部的一端并与所述切换部选择性的连通,并选择性的与所述切换部连通,所述下模(2)上设置有气道,所述气道的一端与所述下模(2)的内底面连通,所述气道的另一端与所述切换部连通,所述抽真空设备(3)与所述吸气部连通,所述吹气部包括吹气管(816)和送气设备,所述吹气管(816)一端与所述切换部连通,另一端与所述送气设备连通。

9.根据权利要求8所述的复合材料模压成型工艺,其特征在于,所述吸气部包括吸气筒(81)、活塞(82)和吸气弹簧(83);所述吸气筒(81)的端部设置有进气孔(84),所述切换部设置在所述吸气筒(81)的端部,并且所述吸气筒(81)通过所述进气孔(84)与所述切换部连通,所述活塞(82)设置在所述吸气筒(81)内,并且所述活塞(82)的一端通过所述吸气弹簧(83)与所述吸气筒(81)具有所述进气孔(84)的内端面连接,所述吸气筒(81)的侧壁设置有吸气管(85)和送气管(86),所述吸气管(85)和所述送气管(86)相对设置,所述活塞(82)的侧壁设置有通孔(87)和三个密封圈(88a,88b,88c),三个所述密封圈(88a,88b,88c)分别位于所述活塞(82)的两端和中部,所述通孔(87)位于远离所述进气孔(84)的一端的密封圈(88a)和中部的密封圈(88b)之间,所述通孔(87)的两端分别与所述吸气管(85)的进气端和所述送气管(86)的出气端相适应,所述吸气管(85)选择性的通过所述通孔(87)与所述送气管(86)连通,所述吸气管(85)与所述抽真空设备(3)连通,所述送气管(86)的进气端位于所述吸气弹簧(83)处。

10.根据权利要求9所述的复合材料模压成型工艺,其特征在于,所述切换部包括波纹管(89)、锥形管(810)、切换弹簧(811)和切换管(812);所述切换管(812)的一端设置有容纳管(813),所述容纳管(813)与所述吸气筒(81)具有进气孔(84)的一端连接,所述波纹管(89)设置在所述容纳管(813)内,所述切换弹簧(811)设置在所述波纹管(89)内,并且所述切换弹簧(811)的两端分别与所述吸气筒(81)的外端面和所述波纹管(89)的内端面连接,所述切换管(812)的内壁设置有限位环(814),所述锥形管(810)的大直径端与所述波纹管(89)连通,小直径端选择性的与所述限位环(814)的内孔插接,所述锥形管(810)的侧壁通过滑块(815)与所述切换管(812)的内壁活动连接,所述吹气管(816)与所述切换管(812)连通,并且连通处位于所述滑块(815)和所述限位环(814)之间。

技术总结

本发明公开了一种复合材料模压成型工艺,包括:步骤包括:S1:开启模具,铺设增强材料并对模具进行预热;S2:闭合模具,将增强材料压紧、贴合于模具内;S3:维持模具密封的同时,将上模和下模分离0.5‑1mm形成模腔;S4:通过抽真空设备将模腔内抽真空;S5:通过注浆设备向真空的模腔内灌注复合材料;S6:灌注结束后闭合模具并对模具进行加热,复合材料固化后停止加热;S7:制品脱模并取出。通过注浆设备进行高压灌注,然后通过加热冷却装置对模具适时加热和冷却,解决灌注不饱满和纤维聚集的问题,有效提高产品的纤维含量和产品性能,能一次成型结构复杂的制品;便于实现专业化和自动化批量生产,降低制品价格。

技术研发人员:果风松,沈长根,李永昌

受保护的技术使用者:京华派克邯郸机械科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!