镁塑复合材料部件制造方法、装置及镁塑复合材料部件与流程

本发明涉及汽车,更具体地,涉及一种镁塑复合材料部件制造方法、装置及镁塑复合材料部件。

背景技术:

1、“低碳化”已成为汽车技术的重要发展方向。而据测算,底盘结构不仅具有1:8的轻量化效果(减重1公斤的节油/节电效果相当于车身减重8公斤),节能减排效果显著;同时对汽车的操控性、舒适性均具有优异的改进效果,因此成为了汽车轻量化的重要研究对象。

2、控制臂作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动。控制臂分别通过球铰或者衬套把车轮和车身弹性地连接在一起。控制臂应有足够的刚度、强度和使用寿命。目前,镁合金是最为有效的控制臂轻量化手段。镁合金密度仅为1.8g/cm3左右,与铸铁的7.8g/cm3和铝合金的2.7g/cm3相比,轻量化效果更好。同时,镁合金又具有高比强度、高比刚度、高阻尼性能、抗电磁干扰、易回收等优点,且储量丰富,是我国大力推广的轻量化技术。但是,镁合金同样存在性能活泼、加工过程易燃易爆、工艺能耗高、不耐腐蚀等问题,难以满足汽车底盘结构应用环境恶劣的问题,对镁合金在汽车领域的应用推广制约严重。

3、现有镁合金控制臂主要采用低压铸造工艺制成,空隙率低、可满足热处理工艺要求,机械性能较好,具有较好的轻量化效果。但受材料特性及工艺的限制,仍存在工艺成本高、不耐腐蚀、环境适应性差等问题,具体表现为:

4、(1)工艺成本高。低压铸造的铸造周期较长,生产速度一般,因此工艺成本较高,且难以满足大批量的生产需求;同时,生产时需要将大量原料长时间保持在熔融状态,显著提升了能耗,成本较高;此外,低压铸造过程中,坩埚和升液管等设备长期与金属液接触,易受侵蚀而报废,设备维护成本高,同时也会使金属液增铁而恶化性能。

5、(2)安全性较差。镁合金性能活泼,与空气接触易发生爆燃,因此需要进行专门的惰性气体保护,并使用特制的设备,安全成本增加。

6、(3)存在性能缺陷。底盘系统的工作环境较为恶劣,易发生酸、碱、化学腐蚀,对镁合金材质的要求更加苛刻,需要添加稀土等材料,导致成本提升;同时镁合金与周边零部件连接时,易发生电化学腐蚀等问题,需要通过喷漆、涂胶、使用胶垫等手段,增加了装配线工序和流程,进而也提升了零部件的使用成本。

7、因此,如果制造适用性强且轻量化的控制臂,是目前需要解决的技术问题。

8、公开于本发明背景技术部分的信息仅仅旨在加深对本发明的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明提出了一种镁塑复合材料部件制造方法、装置及镁塑复合材料部件,在部件的关键部位采用复合材料进行补强,具有较好的耐腐蚀效果。

2、本发明公开了一种镁塑复合材料部件制造方法,包括:

3、采用镁合金半固态注塑成型工艺制备镁合金坯体;

4、基于所述镁合金坯体,采用注塑工艺,在所述镁合金坯体的预设位置通过纤维增强复合材料进行注塑补强,得到镁塑复合材料部件。

5、可选方案中,所述方法包括:

6、将镁合金碎屑转化成半固态镁合金浆料;

7、将半固态镁合金浆料压入第一模具,制成所述镁合金坯体;

8、将镁合金坯体和纤维增强复合材料置入第二模具,得到所述镁塑复合材料部件。

9、可选方案中,通过分段加热的方式将镁合金碎屑转化成半固态镁合金浆料,以压入所述第一模具;

10、所述分段加热方式包括:采取中间高两端低的加热分布形式,加热温度为400~800℃,进料端加热温度不低于400℃,出料端加热温度不低于550℃,相邻加热段的温度差为50~150℃。

11、可选方案中,通过分段加热的方式融化所述纤维增强复合材料,以压入所述第二模具;

12、所述分段加热的方式包括:采取中间高两端低的加热分布形式,中段加热温度高于树脂熔点温度10-20℃,进料端加热温度比树脂熔点温度低50~100℃,出料端加热温度比树脂熔点温度低20~50℃,相邻加热段的温度差为20~80℃。

13、可选方案中,所述纤维增强复合材料在所述部件的设定区域形成注塑包覆,在需要加强的区域形成注塑加强筋。

14、可选方案中,所述镁合金为压铸镁合金,包括az系列、am系列、as系列、ae系列至少其中之一;

15、所述纤维增强复合材料由纤维和热塑性树脂构成;

16、所述纤维包括碳纤维、玻璃纤维、芳纶纤维、玄武岩纤维、超高分子量聚乙烯纤维中的一种或多种;

17、所述热塑性树脂包括聚乙烯、聚丙烯、聚酰胺、聚氯乙烯、聚苯乙烯、聚甲醛、聚碳酸酯、聚四氟乙烯、聚苯硫醚、聚砜的一种或多种。

18、本发明还提供了一种镁塑复合材料部件成型装置,包括:

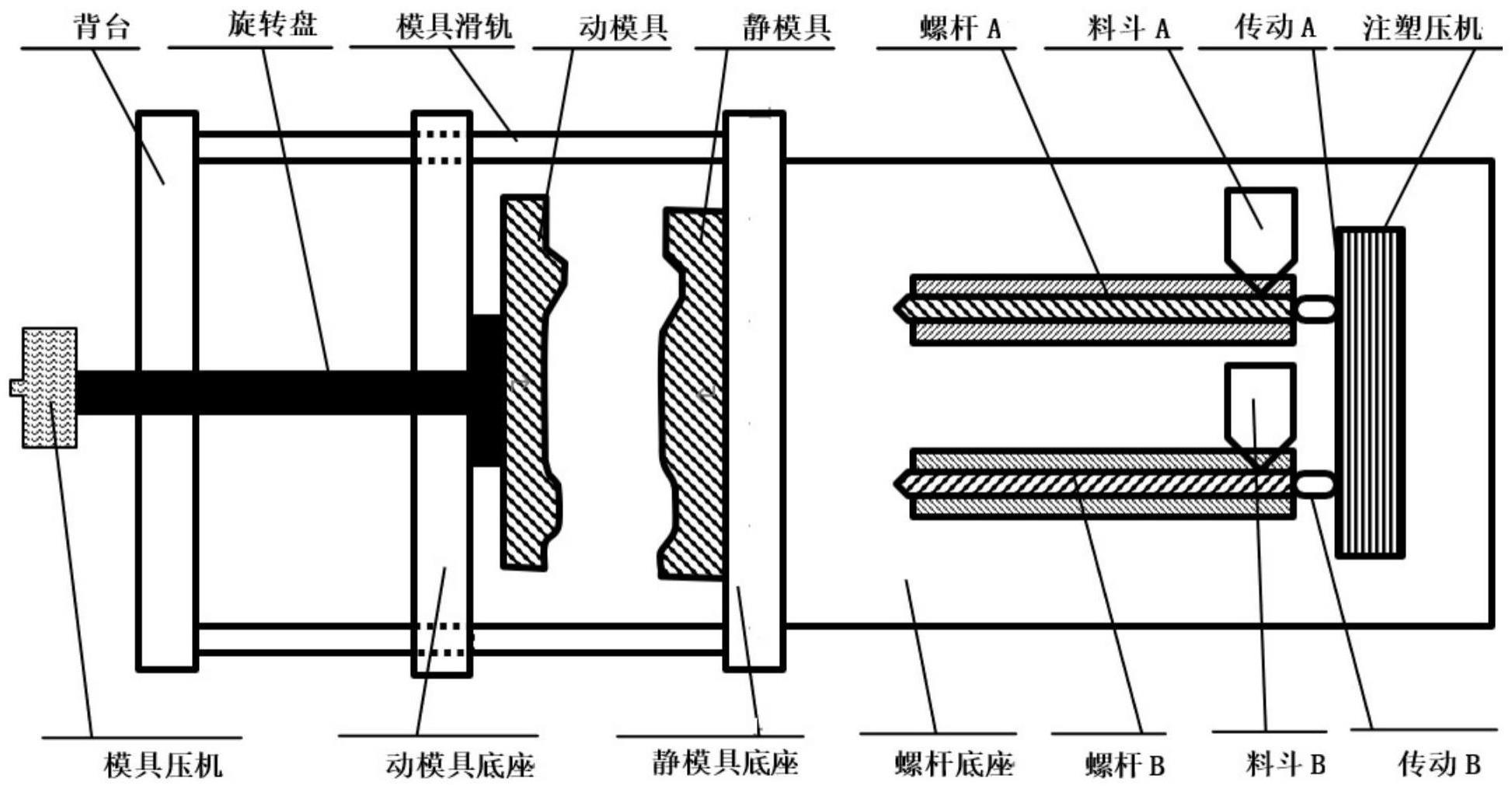

19、注射模块,所述注射模块包括第一螺杆和第二螺杆,所述第一螺杆用于加热镁合金半固态浆料并注入到第一模具中,所述第二螺杆用于融化纤维增强复合材料,并注入到第二模具中;

20、合模模块,用于当镁合金半固态浆料注入到所述第一模具后,制备镁合金坯体;当纤维增强复合材料注入到所述第二模具后,制备得到镁塑复合材料部件。

21、可选方案中,所述第一模具包括相互配合的动模具和静模具,所述第二模具包括相互配合的动模具和静模具,其中,两个所述动模具的图案相同,两个所述静模具的图案不同,所述部件需要注塑补强的图案设置在所述静模具上。

22、可选方案中,所述装置还包括旋转模块,用于旋转所述合模模块的动模具底座,使所述动模具和相应的所述静模具配合,形成所述第一模具和所述第二模具。

23、本发明还提供了一种镁塑复合材料部件,利用上述的方法制造而成。

24、其有益效果在于:

25、本发明先制造镁合金坯体,再通过注塑工艺,在镁合金坯体的预设位置通过纤维增强复合材料进行注塑补强,得到镁塑复合材料部件,使部件具有轻量化和较好的耐腐蚀效果。

26、镁塑复合材料部件采用了低能耗的生产工艺一次成型,可有效降低模具和工艺成本,具有低能耗、成本低等特点。

27、本发明的方法具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

技术特征:

1.一种镁塑复合材料部件制造方法,其特征在于,包括:

2.根据权利要求1所述的镁塑复合材料部件制造方法,其特征在于,所述方法包括:

3.根据权利要求2所述的镁塑复合材料部件制造方法,其特征在于,

4.根据权利要求2所述的镁塑复合材料部件制造方法,其特征在于,通过分段加热的方式融化所述纤维增强复合材料,以压入所述第二模具;

5.根据权利要求1所述的镁塑复合材料部件制造方法,其特征在于,所述纤维增强复合材料在所述部件的设定区域形成注塑包覆,在需要加强的区域形成注塑加强筋。

6.根据权利要求1所述的镁塑复合材料部件制造方法,其特征在于,所述镁合金为压铸镁合金,包括az系列、am系列、as系列、ae系列至少其中之一;

7.一种镁塑复合材料部件成型装置,其特征在于,包括:

8.根据权利要求7所述的镁塑复合材料部件成型装置,其特征在于,所述第一模具包括相互配合的动模具和静模具,所述第二模具包括相互配合的动模具和静模具,其中,两个所述动模具的图案相同,两个所述静模具的图案不同,所述部件需要注塑补强的图案设置在所述静模具上。

9.根据权利要求8所述的镁塑复合材料部件成型装置,其特征在于,所述装置还包括旋转模块,用于旋转所述合模模块的动模具底座,使所述动模具和相应的所述静模具配合,形成所述第一模具和所述第二模具。

10.一种镁塑复合材料部件,其特征在于,利用权利要求1-6任一项所述的方法制造而成。

技术总结

本申请公开了一种镁塑复合材料部件制造方法、装置及镁塑复合材料部件,其中制造方法包括:采用镁合金半固态注塑成型工艺制备镁合金坯体;基于所述镁合金坯体,采用注塑工艺,在所述镁合金坯体的预设位置通过纤维增强复合材料进行注塑补强,得到镁塑复合材料部件。本发明先制造镁合金坯体,再通过注塑工艺,在镁合金坯体的预设位置通过纤维增强复合材料进行注塑补强,得到镁塑复合材料部件,使部件具有轻量化和较好的耐腐蚀效果。

技术研发人员:段瑛涛

受保护的技术使用者:北京汽车股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!