一种塑料制品注塑成型后自动化修整处理设备及方法与流程

本发明涉及塑料制品加工,尤其涉及一种塑料制品注塑成型后自动化修整处理设备及方法。

背景技术:

1、塑料制品大都通过模具注塑冷却成型,经过合模、射胶、保压、冷却、开模、制品等步骤,反复进行操作,就可批量周期性生产出制品,因此塑料制品具有生产速度快、效率高的优点,并且形状多样,尺寸精确,适用于大批量生产;

2、在实际生产过程中,由于模具锁模力不足、塑料流动性过好、注入熔料过多或模具局部配合不严密等多种原因,塑料制品在生产时出现飞边和毛刺,即影响塑料制品的外观,也使得塑料制品的使用受到影响,因此在生产出塑料制品后需要对塑料制品进行修整,去除塑料制品上多余的飞边和毛刺;

3、现有技术中在对注塑制品进行修整时,使用刀具沿着注塑制品的合模线移动,切除注塑制品上的飞边和毛刺;当注塑制品上具有一些不规整结构时,例如注塑制品的边缘位置带有卡扣或者耳件,卡扣或耳件中有通孔,通孔内的飞边和毛刺现有技术中的修整机器不方便进行修整,从而造成局限性。

4、为此,我们提出一种塑料制品注塑成型后自动化修整处理设备及方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种塑料制品注塑成型后自动化修整处理设备及方法,克服了现有技术的不足,旨在解决背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:一种塑料制品注塑成型后自动化修整处理设备,包括

3、安装架;

4、切割线;所述切割线用于修整注塑制品上的飞边和毛刺;

5、一号夹具和二号夹具;所述一号夹具和所述二号夹具用于固定注塑制品;

6、所述切割线通过所述连接机构安装在所述安装架上,所述连接机构能够在所述切割线到达注塑制品卡扣或耳件的位置时,将切割线插入注塑制品的卡扣或耳件内对其内壁进行修整。

7、优选的,所述连接机构包括一号移动块、二号移动块、三号移动块、上安装块和下安装块;

8、所述一号移动块横向滑动连接在所述安装架上;所述二号移动块纵向滑动连接在所述一号移动块上;所述三号移动块竖直滑动连接在所述二号移动块上;所述安装架、所述一号移动块和所述二号移动块内分别固连有一号电机、二号电机和三号电机;所述一号电机、所述二号电机和所述三号电机的输出端均固连有丝杆;所述一号电机、所述二号电机和所述三号电机对应的所述丝杆能够分别驱动所述一号移动块、所述二号移动块和所述三号移动块移动;

9、所述上安装块与所述三号移动块固连;所述下安装块与所述二号移动块连接;所述下安装块上固连有一号夹持块,所述下安装块上开设有滑动槽;所述滑动槽内滑动连接有二号夹持块,所述滑动槽内滑动固连有推动电动推杆;所述切割线的两端均固连有连接块;所述连接块和所述切割线均匀金属材质制成;其中一个所述连接块与所述上安装块固连,另一个所述连接块能够被一号夹持块和二号夹持块夹持住。

10、优选的,所述上安装块上固连有一号管;所述一号管内滑动连接有所述二号管;所述切割线穿过所述一号管和所述二号管;所述上安装块上固连有四号电机;所述四号电机的输出轴固连有轮盘;所述轮盘上卷绕有收卷绳;所述收卷绳的另一端与所述二号管固连。

11、优选的,所述二号移动块上固连有c形块;所述下安装块固连在所述c形块上。

12、通过使用切割线加热熔断飞边和毛刺与注塑制品之间的连接来修整注塑制品,当切割线到达注塑制品的卡扣或耳件位置时,将切割线向下抬起,再讲切割线下端伸入卡扣或耳件内,对卡扣或耳件的内壁上的飞边或毛刺进行修整,使得原本难以修整的部分能够被修整,从而提升了对注塑制品自动化修整的效果。

13、优选的,所述一号管内固连有伸缩弹簧;所述伸缩弹簧的另一端与所述二号管固连;所述二号管内固连有均匀地固连有清理刀片。

14、优选的,所述清理刀片环绕所述切割线设置。

15、优选的,所述上安装块内固连有吹风机,所述吹风机的输出端与所述一号管连通。

16、通过在切割线的上端向下吹动空气,既能够减少切割线上粘附的熔融塑料,同时还能够将切割下的飞边或毛刺吹离注塑制品,防止其切割口语注塑件接触,冷却后再次粘到注塑制品上,并且空气从上往下吹动,经过切割线的上端加热,再吹到切割线的下端,从而能够减少空气吹到切割线下端时,切割线下端温度的降低,降低切割线对注塑制品修整的影响。

17、优选的,所述连接块由一号螺纹块和所述二号螺纹块组成;所述一号螺纹块能够在所述二号螺纹块的作用下夹持住切割线。

18、优选的,所述安装架上固连有一号夹具;所述一号夹具内固连有电磁铁;所述一号夹具上放置有二号夹具;所述二号夹具由金属材质制成;所述一号夹具和所述二号夹具上均匀地开设有弹簧槽;所述弹簧槽内固连有压缩弹簧;所述弹簧槽内滑动连接有夹持杆;所述夹持杆顶端固连有橡胶盘。

19、一种塑料制品注塑成型后自动化修整处理方法,该处理方法适用于上述的一种塑料制品注塑成型后自动化修整处理设备,该处理方法的步骤如下:

20、s1、工作人员将注塑制品放置在一号夹具上,再将二号夹具放置在注塑制品上,随后往电磁铁内通入电流,从而一号夹具和二号夹具将注塑制品固定;

21、s2、切割线沿着注塑制品的边缘移动,切割注塑制品上的飞边或毛刺,在到达卡扣或耳件的位置时,将切割线向上抬起,插入卡扣或耳件内,使得切割线沿着卡扣或耳件的内壁移动,切割卡扣或耳件内壁上的飞边或毛刺;

22、s3、卡扣或耳件的内壁修整完成后将切割线从卡扣或耳件内抽出,继续沿着注塑制品的边缘移动,修整注塑制品。

23、本发明的有益效果:

24、1.本发明通过使用切割线加热熔断飞边和毛刺与注塑制品之间的连接来修整注塑制品,当切割线到达注塑制品的卡扣或耳件位置时,将切割线向下抬起,再讲切割线下端伸入卡扣或耳件内,对卡扣或耳件的内壁上的飞边或毛刺进行修整,使得原本难以修整的部分能够被修整,从而提升了对注塑制品自动化修整的效果。

25、2.本发明通过在切割线的上端向下吹动空气,既能够减少切割线上粘附的熔融塑料,同时还能够将切割下的飞边或毛刺吹离注塑制品,防止其切割口语注塑件接触,冷却后再次粘到注塑制品上,并且空气从上往下吹动,经过切割线的上端加热,再吹到切割线的下端,从而能够减少空气吹到切割线下端时,切割线下端温度的降低,降低切割线对注塑制品修整的影响。

技术特征:

1.一种塑料制品注塑成型后自动化修整处理设备,包括

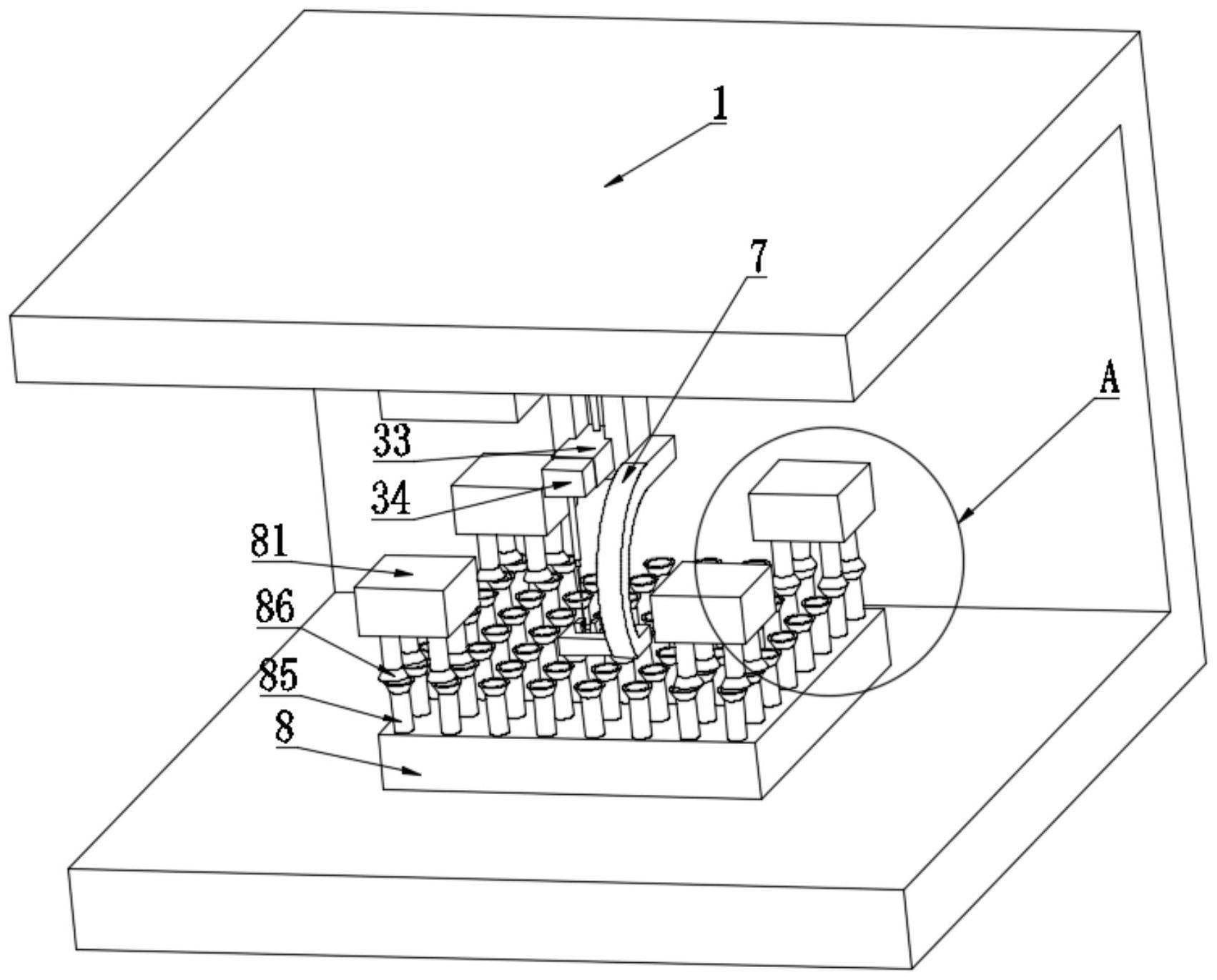

2.根据权利要求1所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述连接机构(3)包括一号移动块(31)、二号移动块(32)、三号移动块(33)、上安装块(34)和下安装块(35);

3.根据权利要求2所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述上安装块(34)上固连有一号管(6);所述一号管(6)内滑动连接有所述二号管(61);所述切割线(2)穿过所述一号管(6)和所述二号管(61);所述上安装块(34)上固连有四号电机(62);所述四号电机(62)的输出轴固连有轮盘(63);所述轮盘(63)上卷绕有收卷绳(64);所述收卷绳(64)的另一端与所述二号管(61)固连。

4.根据权利要求2所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述二号移动块(32)上固连有c形块(7);所述下安装块(35)固连在所述c形块(7)上。

5.根据权利要求4所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述一号管(6)内固连有伸缩弹簧(65);所述伸缩弹簧(65)的另一端与所述二号管(61)固连;所述二号管(61)内固连有均匀地固连有清理刀片(66)。

6.根据权利要求5所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述清理刀片(66)环绕所述切割线(2)设置。

7.根据权利要求6所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述上安装块(34)内固连有吹风机(67),所述吹风机(67)的输出端与所述一号管(6)连通。

8.根据权利要求7所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述连接块(5)由一号螺纹块(51)和所述二号螺纹块(52)组成;所述一号螺纹块(51)能够在所述二号螺纹块(52)的作用下夹持住切割线(2)。

9.根据权利要求8所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:所述安装架(1)上固连有一号夹具(8);所述一号夹具(8)内固连有电磁铁(82);所述一号夹具(8)上放置有二号夹具(81);所述二号夹具(81)由金属材质制成;所述一号夹具(8)和所述二号夹具(81)上均匀地开设有弹簧槽(83);所述弹簧槽(83)内固连有压缩弹簧(84);所述弹簧槽(83)内滑动连接有夹持杆(85);所述夹持杆(85)顶端固连有橡胶盘(86)。

10.一种塑料制品注塑成型后自动化修整处理方法,该处理方法适用于权利要求1-9中任意一项所述的一种塑料制品注塑成型后自动化修整处理设备,其特征在于:包括以下步骤:

技术总结

本发明涉及塑料制品加工技术领域,尤其涉及一种塑料制品注塑成型后自动化修整处理设备及方法;一种塑料制品注塑成型后自动化修整处理设备,包括安装架、切割线;所述切割线用于修整注塑制品上的飞边和毛刺;所述切割线通过所述连接机构安装在所述安装架上;本发明通过使用切割线加热熔断飞边和毛刺与注塑制品之间的连接来修整注塑制品,当切割线到达注塑制品的卡扣或耳件位置时,将切割线向下抬起,再讲切割线下端伸入卡扣或耳件内,对卡扣或耳件的内壁上的飞边或毛刺进行修整,使得原本难以修整的部分能够被修整,从而提升了对注塑制品自动化修整的效果。

技术研发人员:田文蔚,吴奇军,袁宜华

受保护的技术使用者:江西泛玛科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!