一种碳纤维复合材料T型接头及其制备方法

本发明属于复合材料接头领域,具体涉及一种碳纤维复合材料t型接头及其制备方法。

背景技术:

1、碳纤维复合材料是由有机纤维经过一系列热处理转化而成,含碳量高于90%的无机高性能纤维,是一种力学性能优异的新材料,具有碳材料的固有本性特征,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。

2、碳纤维复合材料因其优越的比强度、比刚度、比模量、耐疲劳特性而在航空航天、汽车运载、舰艇船舶、风机叶片等领域具备广泛应用,其代表是在正交结构构件之间传递复杂荷载的初级及次级t型接头中作为结构性能增强及结构轻量化设计的高性能工程材料。

3、以碳纤维预浸料铺放技术实现的碳纤维复合材料层合板是典型应用模式。然而实际工况中碳纤维复合材料层合板在受侧向弯曲、环向扭转及其组合载荷下所受层间剪应力进而导致的分层是主要的破坏模式,尤其是对于碳纤维复合材料t型接头在组件结合处的分层脱粘会严重限制结构性能的发挥。

4、关于碳纤维复合材料抗层间分层及碳纤维复合材料t型接头连接性能提升的研究对于保障材料承载能力和优化结构服役能力具有重要意义。目前国内外相关研究已取得一定进展,并以改善效果显著的碳纤维复合材料层合板厚度方向增强技术及应用作为主流发展方向。

5、公开号为cn114683587a的中国专利公开了一种碳纤维复合材料t型接头及其制作方法、修复方法,具体涉及复合材料接头技术领域,制作方法是采用手工铺设碳纤维预浸料并混杂记忆合金丝,进行定型,再采用温度箱固化成型。由于记忆合金丝的超弹性使得损伤后的构件具有一定的恢复能力,在加入修复胶水高温修复时,记忆合金丝的记忆性会使得构件恢复至拉伸前的形状,并挤出多余的粘结胶水,通过该工艺修复后的碳纤维复合材料t型接头,其抗拉伸性能可以恢复至损伤前的80%-90%。

6、上述专利满足了实际修复的需求,缩短了修复周期,将构件替换式的维修方法变为修复式维修的维修方法,节约了维修成本。但是上述专利引入胶水等异质材料增加了构件的重量,且对抗分层脱胶粘的连接能力产生了一定的影响。

7、因此亟需设计一种能够制备具有较高层间断裂韧性的碳纤维复合材料t型接头的方法。

技术实现思路

1、本申请实施例的目的在于提供一种碳纤维复合材料t型接头及其制备方法,通过本申请,能够制备出较高层间断裂韧性的碳纤维复合材料t型接头。

2、为了实现上述目的,本申请实施例采用的技术方法如下:

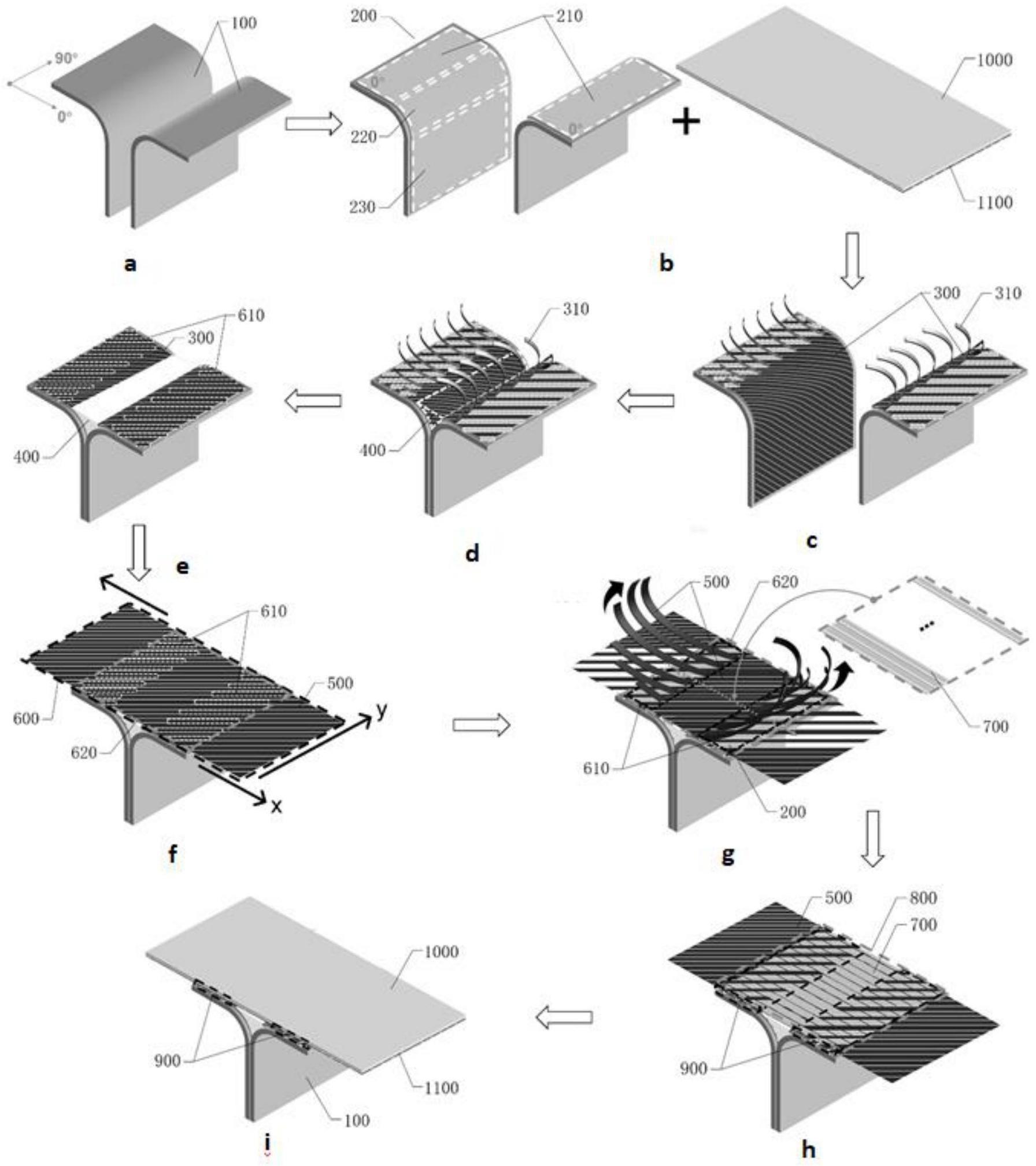

3、一方面,本申请实施例提供一种碳纤维复合材料t型接头的制备方法,包括:

4、(1)在两个l型腹板模具表面分别铺设碳纤维复合材料得到两个l型腹板预制体,在蒙皮腹板模具表面铺设碳纤维复合材料得到蒙皮腹板预制体;

5、(2)l型腹板预制体依次包括平直段、倒角段和垂直段,从l型腹板预制体的垂直段表面开始并排且相邻的铺设第一碳纤维预浸丝束,当铺设至平直段表面时,相隔保留第一碳纤维预浸丝束上的背衬纸,所述背衬纸面向l型腹板预制体的平直段;

6、(3)将步骤(2)得到的两个l型腹板预制体的垂直段进行贴合,同时步骤(2)得到的两个l型腹板预制体的倒角段形成三角填充区域,使用碳纤维复合材料补平三角填充区域得到t字型结构预制体,将步骤(2)得到的两个l型腹板预制体的平直段和补平的三角区域构建t字型结构预制体的平直区域;

7、(4)在所述平直区域表面铺设第二碳纤维预浸丝束形成第一碳纤维预浸丝束铺设区域,所述第一碳纤维预浸丝束铺设区域包括揭开区域和铺设子区域,所述揭开区域为通过揭开保留背衬纸的第一碳纤维预浸丝束后暴露出的l型腹板预制体的平直段表面组成;

8、(5)在揭开区域和铺设子区域表面铺设第三碳纤维预浸丝束形成第二碳纤维预浸丝束铺设区域,将第一碳纤维预浸丝束保留的背衬纸去掉并与第三碳纤维预浸丝束互相编织铺设形成铺设互锁区域,所述第三碳纤维预浸丝束的铺设角度与第一碳纤维预浸丝束的铺设角度不同;

9、(6)将所述蒙皮腹板预制体与第一碳纤维预浸丝束铺设区域和铺层互锁区域进行贴合得到碳纤维复合材料t型接头。

10、进一步的,所述在揭开区域和铺设子区域表面铺设第三碳纤维预浸丝束,所述铺设方式为并排且相邻铺设,所述第三碳纤维预浸丝束的铺设角度与第一碳纤维预浸丝束的铺设角度差值为45°-135°。

11、进一步的,所述第二碳纤维预浸丝束铺设区域的尺寸与t字型结构预制体的平直区域尺寸相同。

12、进一步的,在所述平直区域表面铺设第二碳纤维预浸丝束形成第一碳纤维预浸丝束铺设区域,所述铺设方式为并排且相邻铺设,所述第二碳纤维预浸丝束的铺设角度与平直区域表面的第一碳纤维预浸丝束的铺设角度相同。

13、进一步的,所述第一碳纤维预浸丝束铺设区域的尺寸与蒙皮腹板预制体表面尺寸相同。

14、进一步的,在l型腹板模具或蒙皮腹板模具表面铺设碳纤维复合材料的具体步骤为:

15、在l型腹板模具或蒙皮腹板模具表面通过并排且紧邻铺设碳纤维预浸丝束或者直接铺设多层碳纤维预浸料,获得l型腹板预制体或蒙皮腹板预制体。

16、进一步的,在将步骤(2)得到的两个l型腹板预制体的垂直段进行对齐贴合之前,去掉步骤(2)得到的两个l型腹板预制体的垂直段和倒角段表面的背衬纸。

17、进一步的,所述使用碳纤维复合材料补平三角填充区域的具体步骤为:

18、通过碳纤维预浸丝束对所述三角填充区域进行填补,使得三角填充区域和两个l型腹板预制体的平直段形成一平面,进而获得t字型结构预制体。

19、进一步的,将第一碳纤维预浸丝束保留的背衬纸的第一碳纤维预浸丝束并与第三碳纤维预浸丝束互相编织铺设形成铺设互锁区域后,将背衬纸去掉。

20、另一方面,本申请实施例提供了一种碳纤维复合材料t型接头,采用所述的碳纤维复合材料t型接头的制备方法制备得到。

21、与现有技术相比,本发明的有益效果为:

22、本申请利用碳纤维预浸丝束铺设方法在t型预制体与蒙皮腹板预制体直接的结合区域铺设成互锁绑定区域,与现有技术z-pinning、穿层缝纫或层间胶膜等碳纤维复合材料工程应用技术相比等技术相比,本申请未破坏纤维和树脂基体,未引入异质材料,且不增加最终形成的碳纤维复合材料t型接头重量,制备方法简单、高效、无额外制造成本进而具有合理的成本,且制备得到的碳纤维复合材料t型接头中的铺层互锁结构具有较高的层间断裂韧性,从而增强了分层损失抑制效果,提升抗分层脱粘的连接能力,达到优化结构性能的目的。

技术特征:

1.一种碳纤维复合材料t型接头的制备方法,其特征在于,包括:

2.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,所述在揭开区域和铺设子区域表面铺设第三碳纤维预浸丝束,所述铺设方式为并排且相邻铺设,所述第三碳纤维预浸丝束的铺设角度与第一碳纤维预浸丝束的铺设角度差值为45°-135°。

3.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,所述第二碳纤维预浸丝束铺设区域的尺寸与t字型结构预制体的平直区域尺寸相同。

4.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,在所述平直区域表面铺设第二碳纤维预浸丝束形成第一碳纤维预浸丝束铺设区域,所述铺设方式为并排且相邻铺设,所述第二碳纤维预浸丝束的铺设角度与平直区域表面的第一碳纤维预浸丝束的铺设角度相同,所述第二碳纤维预浸丝束的铺设路径与平直区域表面的第一碳纤维预浸丝束的铺设路径重叠。

5.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,所述第一碳纤维预浸丝束铺设区域的尺寸与蒙皮腹板预制体表面尺寸相同。

6.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,在l型腹板模具或蒙皮腹板模具表面铺设碳纤维复合材料的具体步骤为:

7.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,在将步骤(2)得到的两个l型腹板预制体的垂直段进行对齐贴合之前,去掉步骤(2)得到的两个l型腹板预制体的垂直段和倒角段表面的背衬纸。

8.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,所述使用碳纤维复合材料补平三角填充区域的具体步骤为:

9.根据权利要求1所述的碳纤维复合材料t型接头的制备方法,其特征在于,将保留的背衬纸的第一碳纤维预浸丝束并与第三碳纤维预浸丝束互相编织铺设形成铺设互锁区域后,将第一碳纤维预浸丝束保留的背衬纸去掉。

10.一种碳纤维复合材料t型接头,其特征在于,采用所述权利要求1-9任一项所述的碳纤维复合材料t型接头的制备方法制备得到。

技术总结

本发明公开一种碳纤维复合材料T型接头的制备方法,包括在两个L型腹板模具和蒙皮腹板模具表面分别铺设碳纤维复合材料得到两个L型腹板预制体和蒙皮腹板预制体;从L型腹板预制体的垂直段表面开始并排且相邻的铺设第一碳纤维预浸丝束,当铺设至平直段表面时,相隔保留第一碳纤维预浸丝束上的背衬纸;将L型腹板预制体的垂直段进行贴合,同时形成三角填充区域,补平三角填充区域得到T字型结构预制体;在T字型结构预制体上形成互锁区域,利用互锁区域将T字型结构预制体与蒙皮腹板预制体结合形成碳纤维复合材料T型接头。该方法简单、高效,制备得到的碳纤维复合材料T型接头具有较高层间断裂韧性。本发明还提供了一种碳纤维复合材料T型接头。

技术研发人员:马嘉禾,徐强,高宇,王健,张帆,刘宇驰

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!