3D打印用连续碳纤维增强聚芳醚酮类丝材制备方法及装置与流程

本发明涉及复合材料制备,具体涉及一种3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法及装置。

背景技术:

1、纤维增强热塑性复合材料抗冲击、耐疲劳及耐介质性能优异;成型效率高、成本低;可重复成型、易修复,无贮存条件限制、可回收利用,在航空航天领域得到越来越广泛的重视和应用,是绿色航空的重要组成部分。3d打印技术隶属于增材制造方向,为热塑性复合材料成型手段中自动化、智能化程度较高的制造技术。相比于传统的减材制造方式,3d打印可根据计算机软件路径规划对制件进行精确制造,无需模具和预成型体,解决了制品形状受限于特定模具的问题;另一方面也有效节约了材料的使用,节省了能耗和成本。

2、根据3d打印过程的工艺可分为一步法和两步法打印工艺。其中一步法打印工艺是将增强材料与热塑性树脂在线复合浸渍,分别从两个出口挤出进行在线混合,这种方法可明显提升成型速度,具有更高的成型效率,可以满足实时调整纤维和树脂的出料速度,从而改变复合材料的纤维含量,但是此种方式制备的预浸丝材孔隙率较大,且树脂与纤维的浸润性差,打印制件的力学性能较低。两步法打印工艺在实施复合材料成型之前预先制备预浸料丝材,预浸料制备过程与打印过程相对独立,更容易控制,打印过程中树脂还可以进一步熔融浸渍纤维,有助于获得质量优异的复合材料制件。两步法打印用热塑性预浸丝材的制备方法包括短切纤维增强热塑性丝材和连续纤维增强热塑性丝材两种。目前常用的3d打印热塑性丝材为短切纤维增强方式,但也由于诸多问题未能实现大批量工程化应用,纤维经过螺杆中的多次剪切导致预浸丝材强度不能满足较高需求,同时在制备过程中复合材料孔隙率较大,纤维含量较低等问题。

3、因此,发明人提供了一种3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法及装置。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法及装置,解决了常用的热塑性3d打印丝材在制备过程中复合材料孔隙率较大、纤维含量较低的技术问题。

3、(2)技术方案

4、本发明的第一方面提供了一种3d打印用连续碳纤维增强聚芳醚酮类丝材的制备方法,包括以下步骤:

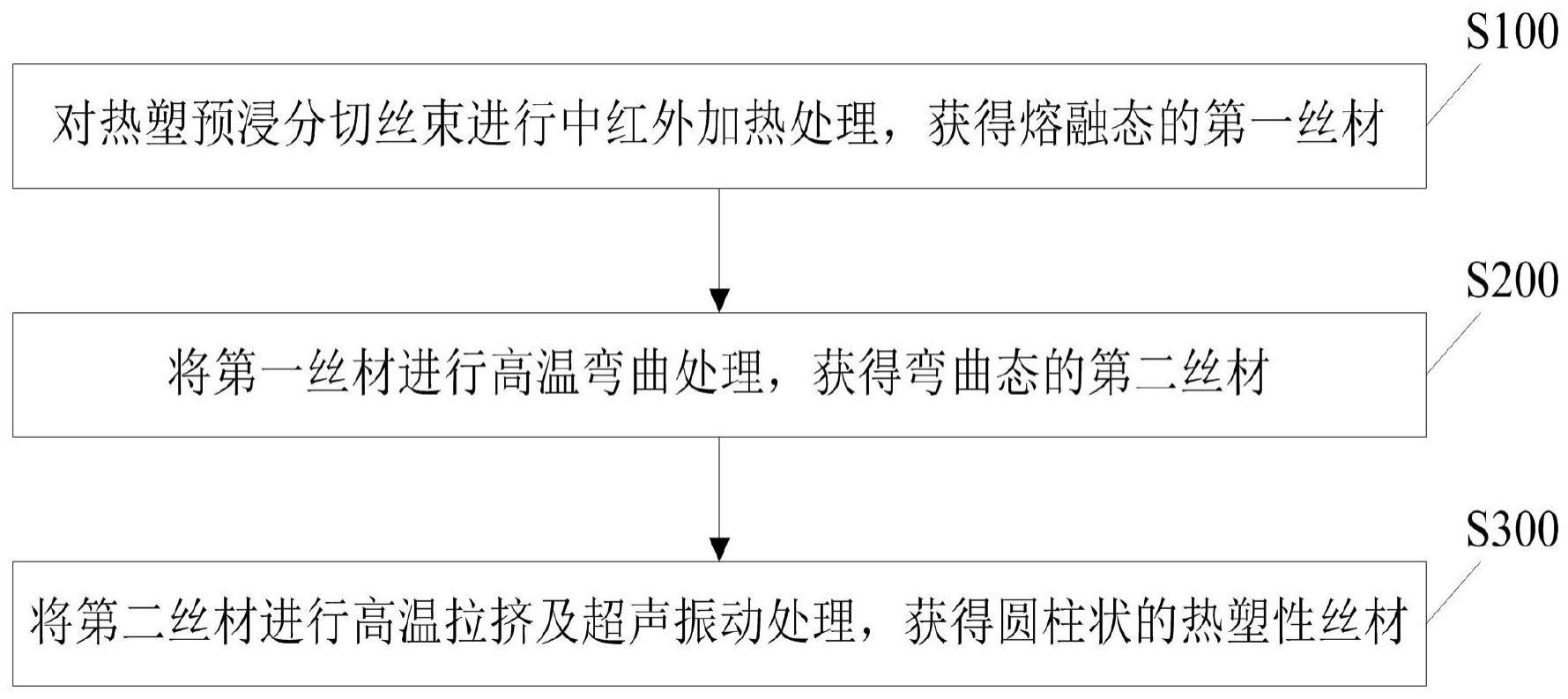

5、对热塑预浸分切丝束进行中红外加热处理,获得熔融态的第一丝材;

6、将所述第一丝材进行高温弯曲处理,获得弯曲态的第二丝材;

7、将所述第二丝材进行高温拉挤及超声振动处理,获得圆柱状的热塑性丝材;

8、其中,所述热塑预浸分切丝束为连续碳纤维增强聚芳醚酮类热塑性丝材。

9、进一步地,所述热塑预浸分切丝束中的树脂为聚芳醚酮类树脂,所述热塑预浸分切丝束中的树脂含量为40%~80%。

10、进一步地,所述聚芳醚酮类树脂为聚醚醚酮、聚醚酮酮、聚醚酮、聚醚砜醚酮酮以及各自的改性物中的至少一种;所述碳纤维为高性能碳纤维。

11、进一步地,中红外加热处理中的红外线波长为2.5um~30um。

12、进一步地,中红外加热处理的温度为热塑性树脂的熔融温度。

13、进一步地,中红外加热处理过程中的熔融粘度范围为5000cp~100000cp。

14、进一步地,高温弯曲处理的温度为250℃~400℃。

15、进一步地,高温拉挤处理的温度为250℃~400℃。

16、本发明的第二方面提供了一种3d打印用连续碳纤维增强聚芳醚酮类丝材的制备装置,包括沿丝材的行进方向依次分布的放卷系统、高温加热炉、高温波浪形弯道模具、高温拉挤模具、牵引系统和收卷系统;其中,

17、所述放卷系统用于放置热塑性分切后的预浸丝束;

18、所述高温加热炉采用中红外加热方式加热所述预浸丝束;

19、所述高温波浪形弯道模具用于对加热后的预浸丝束进行弯曲处理;

20、所述高温拉挤模具用于对弯曲处理后的预浸丝束进行拉挤及超声振动处理;

21、所述牵引系统用于将拉挤得到的热塑性丝材按照固定前进方向牵引至所述收卷系统上;

22、所述收卷系统采用同心轴收卷方式收集所述热塑性丝材。

23、进一步地,所述高温波浪形弯道模具的出口端贴合于所述高温拉挤模具的入口端。

24、(3)有益效果

25、综上,本发明通过采用已知纤维线密度、树脂含量的热塑性分切丝束,经过中红外加热拉挤成型,大大提升了3d打印用热塑性丝束的树脂含量稳定性与均匀性,通过超声振动大大降低了预浸丝材中的孔隙率,提高了打印丝材的质量,提高打印制品的力学性能,可以满足航空航天等领域对预浸料质量一致性的要求。

技术特征:

1.一种3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,所述热塑预浸分切丝束中的树脂为聚芳醚酮类树脂,所述热塑预浸分切丝束中的树脂含量为40%~80%。

3.根据权利要求2所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,所述聚芳醚酮类树脂为聚醚醚酮、聚醚酮酮、聚醚酮、聚醚砜醚酮酮以及各自的改性物中的至少一种;所述碳纤维为高性能碳纤维。

4.根据权利要求1所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,中红外加热处理中的红外线波长为2.5um~30um。

5.根据权利要求1所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,中红外加热处理的温度为热塑性树脂的熔融温度。

6.根据权利要求1所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,中红外加热处理过程中的熔融粘度范围为5000cp~100000cp。

7.根据权利要求1所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,高温弯曲处理的温度为250℃~400℃。

8.根据权利要求1所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备方法,其特征在于,高温拉挤处理的温度为250℃~400℃。

9.一种3d打印用连续碳纤维增强聚芳醚酮类丝材制备装置,其特征在于,包括沿丝材的行进方向依次分布的放卷系统(1)、高温加热炉(2)、高温波浪形弯道模具(3)、高温拉挤模具(4)、牵引系统(5)和收卷系统(6);其中,

10.根据权利要求9所述的3d打印用连续碳纤维增强聚芳醚酮类丝材制备装置,其特征在于,所述高温波浪形弯道模具(3)的出口端贴合于所述高温拉挤模具(4)的入口端。

技术总结

本发明涉及复合材料制备技术领域,具体涉及一种3D打印用连续碳纤维增强聚芳醚酮类丝材制备方法及装置。该方法包括步骤:对热塑预浸分切丝束进行中红外加热处理,获得熔融态的第一丝材;将第一丝材进行高温弯曲处理,获得弯曲态的第二丝材;将第二丝材进行高温拉挤处理,获得圆柱状的热塑性丝材;其中,热塑预浸分切丝束为连续碳纤维增强聚芳醚酮类热塑性丝材。该装置包括沿丝材的行进方向依次分布的放卷系统、高温加热炉、高温波浪形弯道模具、高温拉挤模具、牵引系统和收卷系统。该3D打印用连续碳纤维增强聚芳醚酮类丝材制备方法及装置的目的是解决常用的热塑性3D打印丝材在制备过程中复合材料孔隙率较大、纤维含量较低的问题。

技术研发人员:张宝艳,霍红宇,高亮,周典瑞,石峰晖

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!