一种热塑性树脂基预浸料(带)的熔融浸渍模具及方法

本发明属于熔融浸渍模具及工艺领域,特别是涉及一种热塑性树脂基预浸料(带)的熔融浸渍模具及方法。

背景技术:

1、随着高分子复合材料学领域的发展和进步,热塑性复合材料因其高强、高韧、抗冲击、耐磨损、成型周期短、可回收利用等优点成为近年来研究的热点,以peek、pps、pa、pp等热塑性树脂为基体相,以碳纤维、玻璃纤维等为增强相的热塑性复合材料产品在航空航天、汽车工业、医疗卫生、交通运输、土木工程、休闲运动等领域极具应用价值。

2、制备热塑性复合材料的关键是制备连续稳定、性能优异的预浸料(带)制品,目前主流的预浸料(带)制备方法有:熔融浸渍法、溶液浸渍法、粉末浸渍法和薄膜层压法等,其中,熔融浸渍法由于其操作简单、生产效率高、可机械化生产等优势逐渐成为预浸料(带)制备方法的主流。

3、熔融浸渍法制备预浸料(带)过程如下:纤维通过纱架穿出,经分纱系统完成纤维束的分散,后预热退浆,经展纱系统处理后纤维束展成纤维单丝,挤出机挤出的熔融态树脂平铺于纤维丝表面,经过熔融浸渍模具完成树脂浸渍纤维的过程,后经压光处理制成预浸带制品,经牵引系统和收卷系统结束整个熔融浸渍过程。该过程的核心步骤为熔融态树脂对纤维单丝的浸渍,核心装备为熔融浸渍模具,优异的熔融浸渍模具具备连续化、高效化、产业化等优势。

4、然而,由于我国对于热塑性复合材料的研究起步较晚,浸渍模具装备落后,预浸带浸渍度、孔隙率、纤维含量等性能受到限制,且浸渍过程中纤维断裂问题严重,预浸带制品的连续化生产受到严重挑战,这大大限制了热塑性复合材料领域的发展和应用,因此,开发先进高效熔融浸渍装备是十分必要的。

技术实现思路

1、有鉴于此,本发明旨在提出一种热塑性树脂基预浸料(带)的熔融浸渍模具及方法,以解决现有熔融浸渍模具难以完成热塑性树脂对纤维的连续化浸渍过程且浸渍效率低下的问题。

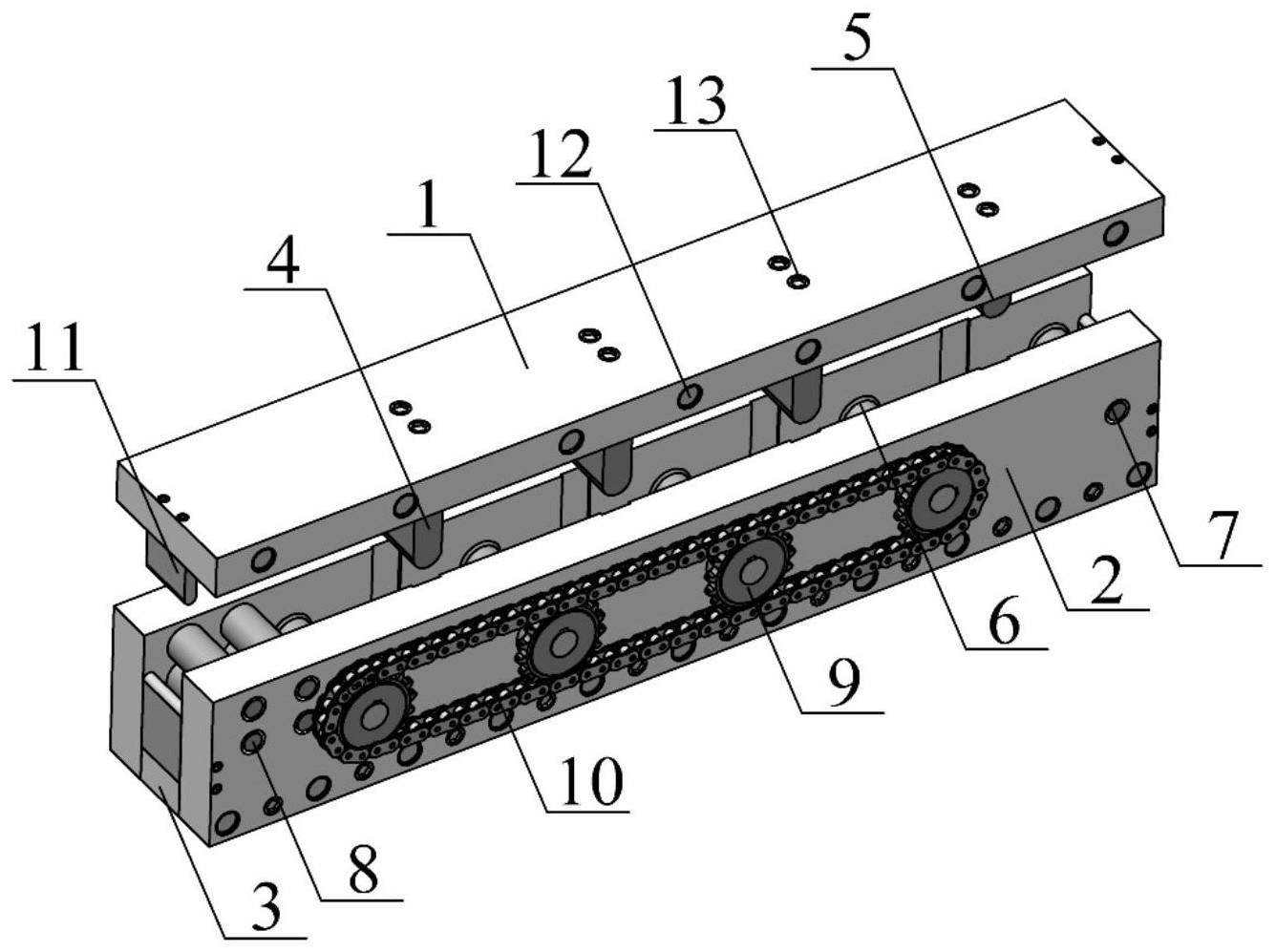

2、为实现上述目的,本发明采用以下技术方案:一种热塑性树脂基预浸料(带)的熔融浸渍模具,它包括上模和下模,所述上模盖合在下模上方,所述上模包括上模盖板、上模浸渍辊和上模引导辊,所述上模浸渍辊数量为多个,多个上模浸渍辊沿上模盖板长度方向间隔设置在上模盖板下方,所述上模盖板下方设置有上模引导辊,所述下模包括两个下模侧板、下模中板、转动浸渍辊、转动引导辊和转动压光辊,所述两个下模侧板设置在下模中板宽度方向两侧,所述转动浸渍辊数量为多个,多个转动浸渍辊沿下模侧板长度方向间隔转动设置在两个下模侧板之间,每个转动浸渍辊的一端均设置有主动链轮,其中一个主动链轮与变频电机相连,多个主动链轮之间通过传动链条相连,所述上模浸渍辊位于相邻转动浸渍辊之间,所述两个下模侧板之间设置有转动引导辊和转动压光辊,所述上模引导辊下表面与转动浸渍辊圆心相切,所述上模盖板和下模中板内均沿长度方向设置有多个加热棒,所述上模和下模在出入口上均设置有模具挡板。

3、更进一步的,所述转动压光辊为多级可调节高度的结构,各排辊之间的孔隙应呈梯度以0.3mm的间距逐渐减小。

4、更进一步的,所述上模浸渍辊的直径小于转动浸渍辊的直径。

5、更进一步的,所述上模浸渍辊和转动浸渍辊的直径为15~30mm。

6、更进一步的,所述上模浸渍辊和转动浸渍辊的数量为6~12个。

7、更进一步的,所述转动浸渍辊和转动引导辊的直径相同。

8、更进一步的,所述转动浸渍辊通过转动轴承与主动链轮相连。

9、本发明还提供了一种热塑性树脂基预浸料(带)的熔融浸渍模具的浸渍方法,它包括以下步骤:

10、步骤1:打开上模盖板,将已经充分展开的纤维束由模具入口穿入模具内部,经转动压光辊由模具出口穿出;

11、步骤2:将挤出机挤出的热塑性熔融树脂平铺于纤维束上,在牵引机作用下进入模具内部;

12、步骤3:将上模盖板落下,热塑性熔融树脂在上模引导辊作用下均匀分散在纤维束表面;

13、步骤4:在牵引力、纤维预张力和浸渍辊压力作用下,热塑性熔融树脂径向穿透纤维束完成浸渍过程;

14、步骤5:在多级梯度的转动压光辊和出口端模具挡板压力作用下,完成浸渍过程的预浸带获得“二次浸渍”效果,宽度和厚度受到限制;

15、步骤6:通过电机调节传动链条转速,改变转动浸渍辊上的浸渍压力,以满足不同黏度热塑性树脂的浸渍要求;

16、步骤7:穿纱和浸渍过程中断裂的纤维丝由转动引导辊、转动浸渍辊和转动压光辊牵至模具外部。

17、更进一步的,所述转动浸渍辊的转动方向与牵引方向一致。

18、更进一步的,所述热塑性熔融树脂为工程用热塑性树脂pp、pa或特种热塑性树脂peek、pps、pi。

19、与现有技术相比,本发明的有益效果是:本发明通过设置预热区、浸渍区、冷却区提高纤维浸渍效率,通过动辊和定辊结合实现浸渍过程的连续化。其具有以下优点:

20、1.主动链轮、传动链条配合转动浸渍辊的设计将大大较少浸渍辊“楔形浸渍区”压力过大引起的纤维断裂情形,并可对断裂的纤维及时牵引拉出,缓解纤维和树脂堆积带来的堵塞问题。

21、2.转动浸渍辊配合变频电机可动态调节浸渍辊转速,在减小纤维断裂率的前提下动态调节浸渍压力,以满足不同树脂的浸渍要求。

22、3.浸渍模具分为3个区域:预热区、浸渍区、冷却区,3区的设计满足200~400℃的绝大部分热塑性树脂的使用要求,模块化浸渍过程,提高浸渍效率。

23、4.预热区引导辊的设计将刚刚进入模具内部的树脂均匀平铺于纤维束表面,有利于浸渍区的树脂在纤维束内部均匀分布,完成浸渍过程。

24、5.冷却区多级可调节高度的转动压光辊对预浸带厚度、宽度等几何尺寸进行限制,并方便其定型。

25、6.熔融浸渍模具的“开合式”设计方便了模具使用前的穿纱、使用过程中的调节、使用后的清理过程。

26、7.熔融浸渍模具前后的挡板和一定数量均匀排布的加热棒和隔热板保证了使用过程中温度的恒定,减少由于热量散失等环境因素引起的浸渍效率低、浸渍效果差的问题。

技术特征:

1.一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:它包括上模和下模,所述上模盖合在下模上方,所述上模包括上模盖板(1)、上模浸渍辊(4)和上模引导辊(5),所述上模浸渍辊(4)数量为多个,多个上模浸渍辊(4)沿上模盖板(1)长度方向间隔设置在上模盖板(1)下方,所述上模盖板(1)下方设置有上模引导辊(5),所述下模包括两个下模侧板(2)、下模中板(3)、转动浸渍辊(6)、转动引导辊(7)和转动压光辊(8),所述两个下模侧板(2)设置在下模中板(3)宽度方向两侧,所述转动浸渍辊(6)数量为多个,多个转动浸渍辊(6)沿下模侧板(2)长度方向间隔转动设置在两个下模侧板(2)之间,每个转动浸渍辊(6)的一端均设置有主动链轮(9),其中一个主动链轮(9)与变频电机相连,多个主动链轮(9)之间通过传动链条(10)相连,所述上模浸渍辊(4)位于相邻转动浸渍辊(6)之间,所述两个下模侧板(2)之间设置有转动引导辊(7)和转动压光辊(8),所述上模引导辊(5)下表面与转动浸渍辊(6)圆心相切,所述上模盖板(1)和下模中板(3)内均沿长度方向设置有多个加热棒(12),所述上模和下模在出入口上均设置有模具挡板(11)。

2.根据权利要求1所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:所述转动压光辊(8)为多级可调节高度的结构,各排辊之间的孔隙呈梯度以0.3mm的间距逐渐减小。

3.根据权利要求1所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:所述上模浸渍辊(4)的直径小于转动浸渍辊(6)的直径。

4.根据权利要求1所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:所述上模浸渍辊(4)和转动浸渍辊(6)的直径为15~30mm。

5.根据权利要求1所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:所述上模浸渍辊(4)和转动浸渍辊(6)的数量为6~12个。

6.根据权利要求1所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:所述转动浸渍辊(6)和转动引导辊(7)的直径相同。

7.根据权利要求1所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具,其特征在于:所述转动浸渍辊(6)通过转动轴承与主动链轮(9)相连。

8.一种如权利要求1所述的热塑性树脂基预浸料(带)的熔融浸渍模具的浸渍方法,其特征在于:它包括以下步骤:

9.根据权利要求8所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具的浸渍方法,其特征在于:所述转动浸渍辊(6)的转动方向与牵引方向一致。

10.根据权利要求8所述的一种热塑性树脂基预浸料(带)的熔融浸渍模具的浸渍方法,其特征在于:所述热塑性熔融树脂为工程用热塑性树脂pp、pa或特种热塑性树脂peek、pps、pi。

技术总结

本发明提出了一种热塑性树脂基预浸料(带)的熔融浸渍模具及方法,属于熔融浸渍模具及工艺领域。解决了现有熔融浸渍模具难以完成热塑性树脂对纤维的连续化浸渍过程且浸渍效率低下的问题。它包括上模和下模,所述上模盖合在下模上方,所述上模包括上模盖板、上模浸渍辊和上模引导辊,所述上模浸渍辊数量为多个,多个上模浸渍辊沿上模盖板长度方向间隔设置在上模盖板下方,所述上模盖板下方设置有上模引导辊,所述下模包括两个下模侧板、下模中板、转动浸渍辊、转动引导辊和转动压光辊,所述两个下模侧板设置在下模中板宽度方向两侧。它主要用于热塑性树脂基预浸料(带)的熔融浸渍。

技术研发人员:咸贵军,陈儒圣,周平,李承高,白艳博,郭瑞,申少杰

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!