螺纹管自动成型装置及成型方法与流程

本发明涉及塑料成型领域,具体涉及一种螺纹管自动成型装置及成型方法。

背景技术:

1、在医学领域中,尤其是在医用植入物领域,因为管材的材质为可降解塑料,螺纹管的制备常采用如下方法:采用浇筑的原理,通过制备一种管状模具,并向模具中注入硅胶原料,在原料固化成型后进行致孔并对内壁进行刻蚀。但是浇筑成型的螺纹管,无法对螺纹兼具进行准确的控制,并可能因为空气排出不完全,造成螺纹管内存在气孔,影响螺纹管的质量。另一种形成螺纹管的方法,是采用将线材缠绕在管材上形成螺纹,这种制备方式无法控制缠线力度,并且无法保证在绕线时不会对管材造成损伤。

2、两种制备方式都无法实现对螺纹间距和绕线力度的精准控制,同时,一些螺纹管产品对螺纹间距的要求较小,无法直接形成符合间距要求的螺纹,需要通过挤压成型方式缩小螺纹间距,但现有方法无法对挤压尺寸和挤压力度进行精准控制,不适用于大规模生产螺纹管。

技术实现思路

1、本发明旨在至少解决现有技术中存在的问题之一。为此,本发明提出一种螺纹管自动成型装置及成型方法,方便对螺纹管的大规模生产。

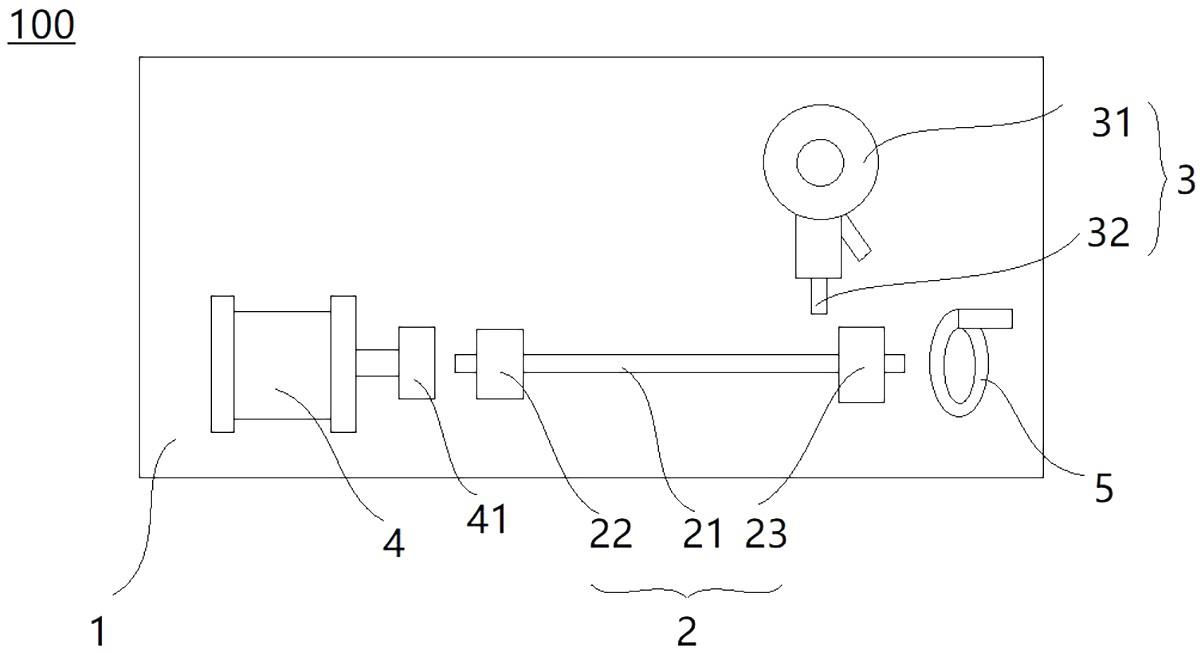

2、根据本发明实施例的一种螺纹管自动成型装置,所述螺纹管由可降解塑料制成,所述成形装置包括:支撑座;管材支承机构,用于至少沿所述管材径向支承所述管材;放线机构,设置有用于放置线材的储线部,以及将所述线材从所述储线部向所述管材引出的引线部;引导机构,用于引导所述放线机构沿所述管材轴向移动;定型机构,用于沿所述管材轴向压缩所述管材;驱动机构,用于驱动所述管材支承机构带动所述管材绕所述管材轴转动,同时驱动所述放线机构沿所述管材轴向且覆盖所述管材轴向长度范围移动,以适于将所述线材缠绕在所述管材表面;

3、所述定型机构包括伸出设备,所述伸出设备设置于所述管材支承机构远离所述驱动机构的一端,并沿所述管材轴向延伸方向朝向所述管材支承机构靠近所述驱动机构的一端伸出,通过将所述管材向所述驱动机构推动,实现对所述管材的挤压定型。

4、在一些实施例中,所述伸出设备包括引导件,所述引导件滑动设置于所述引导机构上,沿管材轴向方向进行移动。

5、在一些实施例中,所述伸出设备还包括挤压件,所述引导件与所述挤压件固定设置,所述挤压件滑动设置于所述管材支承机构,随所述引导件的移动而移动,用于挤压所述管材。

6、在一些实施例中,所述引导机构包括沿所述管材轴向延伸的引导杆,所述放线机构的底座可滑动设置于所述引导杆。

7、在一些实施例中,所述驱动机构包括驱动杆与驱动配合件,所述驱动配合件通过选择连接器与所述驱动杆连接,以适于所述驱动配合件通过所述选择连接器具有连接于所述驱动杆的第一状态,以及脱离于所述驱动杆的第二状态。

8、在一些实施例中,所述管材支承机构包括用于被所述管材套设且以在所述径向支承所述管材的支承杆,以及设置于所述支承杆两端的第一固定件与第二固定件,所述第一固定件和/或第二固定件沿所述支承杆延伸方向可滑动设置在所述支承杆上,所述第一固定件设置于所述第二固定件远离所述驱动机构的一端,用于与所述第二固定件配合在所述轴向支承所述管材。

9、在一些实施例中,所述第一固定件上设置有第一锁紧件,用于将所述第一固定件处于所述支撑杆的位置固定;所述第二固定件上设置有第二锁紧件,用于将所述第二固定件处于所述支撑杆的位置固定。

10、在一些实施例中,所述定型机构通过将所述第一固定件向所述第二固定件推动,实现对所述管材的挤压定型。

11、另一方面,本申请实施例还提供一种螺纹管自动成型方法,所述螺纹管由可降解塑料制成,所述成型方法包括:

12、使用所述管材支撑机构,沿所述管材径向支承所述管材;

13、使用所述放线机构,放置所述线材,并将所述线材向所述管材引出;

14、使用所述驱动机构,驱动所述管材支承机构带动所述管材绕所述管材轴转动,同时驱动所述放线机构沿所述管材轴向且覆盖所述管材轴向长度范围移动,以适于将所述线材缠绕在所述管材表面;

15、使用所述定型机构,通过将所述管材向所述驱动机构推动,实现对所述管材的挤压定型。

16、本发明实施例中,管材套设在管材支承机构上,并能够在驱动机构的驱动下,跟随管材支承机构进行绕管材轴的旋转,放线机构设置有用于放置线材的储线部,将缠绕在储线部上的线材放出,放线机构与管材支承结构对应设置,并能够在驱动机构的驱动下,沿管材轴进行移动,通过管材支承结构进行绕管材轴的旋转以及放线机构沿管材轴进行移动,将放线机构储线部中的线材缠绕值设置在管材支承机构上的管材上;引导机构设置为与管材轴向平行,用于在径向对放线机构进行支承,并使得放线机构能够沿引导机构,做沿管材轴线的移动。

17、通过将设置的放线机构与管材支承机构进行同步运动,将设置于放线机构储线部内的线材,通过引线部引出后,缠绕至设置于管材支承机构上的管材上,因管材支承结构绕管材轴向旋转的同时,放线机构沿管材轴向进行移动,管材支承机构与放线机构配合,将线材缠绕至管材上,实现管材的缠线工序。

18、通过设置定型机构,当螺纹缠绕结束后,仅需驱动伸出设备,能够将管材向驱动机构方向推动,实现对管材的挤压定型,在不需要缠绕小间距螺纹的情况下,仍然可以方便、快捷获得小间距螺纹的螺纹管,并且间距控制精度高。

19、通过设置能够在驱动机构驱动下进行绕管材轴线旋转的管材支承机构,以及能够在驱动机构驱动下进行沿管材轴线移动的放线机构,二者在驱动机构的驱动下,进行将线材缠绕至管材的绕线步骤,因管材支承机构的旋转速度与放线机构的移动速度之间的比值,在绕线步骤时恒定,使得线材能够均匀缠绕至管材上,同时,能够通过调整二者之间的速度比值,实现对螺纹间隙距离的控制,通过设置定性机构,实现对小间距螺纹的获得,本发明提供的螺纹管自动成型装置能够使保证螺纹管成型的精准性,以及得以大规模生产。

技术特征:

1.一种螺纹管自动成型装置,所述螺纹管由可降解塑料制成,其特征在于,包括:

2.根据权利要求1所述的螺纹管自动成型装置,其特征在于,所述伸出设备(41)包括引导件(411),所述引导件(411)滑动设置于所述引导机构(6)上,沿管材轴向方向进行移动。

3.根据权利要求2所述的螺纹管自动成型装置,其特征在于,所述伸出设备(41)还包括挤压件(412),所述引导件(411)与所述挤压件(412)固定设置,所述挤压件(412)滑动设置于所述管材支承机构,随所述引导件(411)的移动而移动,用于挤压所述管材。

4.根据权利要求1所述的螺纹管自动成型装置,其特征在于,所述引导机构(6)包括沿所述管材轴向延伸的引导杆,所述放线机构(3)的底座(33)可滑动设置于所述引导杆。

5.根据权利要求1所述的螺纹管自动成型装置,其特征在于,所述驱动机构包括驱动杆与驱动配合件,所述驱动配合件通过选择连接器与所述驱动杆连接,以适于所述驱动配合件通过所述选择连接器具有连接于所述驱动杆的第一状态,以及脱离于所述驱动杆的第二状态。

6.根据权利要求1所述的螺纹管自动成型装置,其特征在于,所述储线部包括弹簧压紧侧板,用于压紧支承线材轴;所述引线部设置为引线孔,以适于所述线材的自由端由所述引线孔穿出。

7.根据权利要求1所述的螺纹管自动成型装置,其特征在于,所述管材支承机构(2)包括用于被所述管材套设且以在所述径向支承所述管材的支承杆(21),以及设置于所述支承杆(21)两端的第一固定件(22)与第二固定件(23),所述第一固定件(22)和/或第二固定件(23)沿所述支承杆(21)延伸方向可滑动设置在所述支承杆(21)上,所述第一固定件(22)设置于所述第二固定件(23)远离所述驱动机构的一端,用于与所述第二固定件(23)配合在所述轴向支承所述管材。

8.根据权利要求7所述的螺纹管自动成型装置,其特征在于:所述第一固定件(22)上设置有第一锁紧件(221),用于将所述第一固定件(22)处于所述支撑杆(21)的位置固定;所述第二固定件(23)上设置有第二锁紧件(231),用于将所述第二固定件(23)处于所述支撑杆(21)的位置固定。

9.根据权利要求8所述的螺纹管自动成型装置,其特征在于,所述定型机构通过将所述第一固定件(22)向所述第二固定件(23)推动,实现对所述管材的挤压定型。

10.一种螺纹管自动成型方法,所述螺纹管由可降解塑料制成,其特征在于,使用如权利要求1-9中任一项所述的成型装置,所述成型方法包括:

技术总结

本发明涉及一种螺纹管自动成型装置及成型方法,所述螺纹管由可降解塑料制成,成型装置包括:支撑座、管材支承机构、放线机构、引导机构、定型机构及驱动机构,所述定型机构包括伸出设备,所述伸出设备设置于所述管材支承机构远离所述驱动机构的一端,并沿所述管材轴向延伸方向朝向所述管材支承机构靠近所述驱动机构的一端伸出,通过将所述管材向所述驱动机构推动,实现对所述管材的挤压定型。本发明通过设置定型机构,当螺纹缠绕结束后,仅需驱动伸出设备,能够将管材向驱动机构方向推动,实现对管材的挤压定型,在不需要缠绕小间距螺纹的情况下,仍然可以方便、快捷获得小间距螺纹的螺纹管,并且间距控制精度高。

技术研发人员:刘丽娜,韩宇洋,蔡新海,赵辉,薛利刚,张忠英

受保护的技术使用者:泓欣科创(北京)科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!