一种批量成型的注塑机结构的制作方法

本发明涉及蓄电池壳体注塑成型领域,尤其是涉及一种批量成型的注塑机结构。

背景技术:

1、现有的蓄电池壳体一般通过注塑的方式进行成型,在注塑过程中,原料经过注塑头的挤料被挤入模具中,成型成需要的产品;在模具中,原料的入口位于蓄电池壳体的底部,成型后,只需将注塑头退出,即可切断注塑通道中形成的冗余料,只会在蓄电池壳体底部形成一个断料点。

2、然而,现有的设备中,由于注塑通道对准蓄电池壳体的底部,导致一个带有挤料结构的注塑头只能同时产生一个蓄电池壳体,其效率不满足高自动化的流水线的生产需求,因此,需要一种可以同时成型多个蓄电池壳体的注塑机结构。

3、例如,在中国专利文献上公开的“一种注塑模具”,其公告号为cn102285069a,包括面板、水口推板、水口板、a板、推板、固定板、底板、第一拉板、导柱、第一固定螺丝、第二拉板、第二固定螺丝、唧嘴、水口边、大拉杆、限位螺丝和定距螺丝,其中,所述第一拉板的定距螺丝固定在a板上。该专利的不足之处在于,其注塑的流道对准需成型的蓄电池壳体的底部,一次注塑只能成型一个蓄电池壳体,效率较低,不满足高效率的自动化生产线的生产需求,若需同时成型多个蓄电池壳体,则需改变注塑流道的位置,从而导致切水口过程难以实现。

4、例如,在中国专利文献上公开的“一种蓄电池塑壳脱模整形装置及其工艺”,其公告号为cn109130097a,包括注塑机床身、电控箱、注塑装置、合模装置、水口切除装置及转动输出装置,合模装置包括固定模板、合模压板组件,固定模板上开设有塑模槽,合模压板组件包括合模压板,合模压板与塑模槽配合设置;整形脱模装置设置于合模装置的一侧,整形脱模装置包括驱动机构、进给机构及脱模整形机构,脱模整形机构间断作用于脱模空间内;通过在合模装置的一侧设置整形脱模装置,在合模装置开模后由整形脱模装置伸入至脱模空间内进行成形蓄电池塑壳上的水口切除的同时,由夹紧脱模组件实现整形完成后的瓶盖的夹紧和反转脱落。该专利的不足之处在于,其一次注塑只能成型一个蓄电池壳体,效率较低,并且需要通过整形脱模装置伸入至脱模空间内进行脱模,增加了复杂的工艺步骤,同样使得生产过程的效率降低。

技术实现思路

1、本发明是为了克服现有技术中,蓄电池壳体的注塑机一次只能成型一个蓄电池壳体,生产效率较低的问题,提供一种批量成型的注塑机结构,可以在一次注塑过程中,同时成型多个蓄电池壳体,并且,可以快速对多个蓄电池壳体进行切水口,使得注塑的生产效率大大提高,更适用于与高效率的蓄电池自动化流水线。

2、为了实现上述目的,本发明采用以下技术方案:

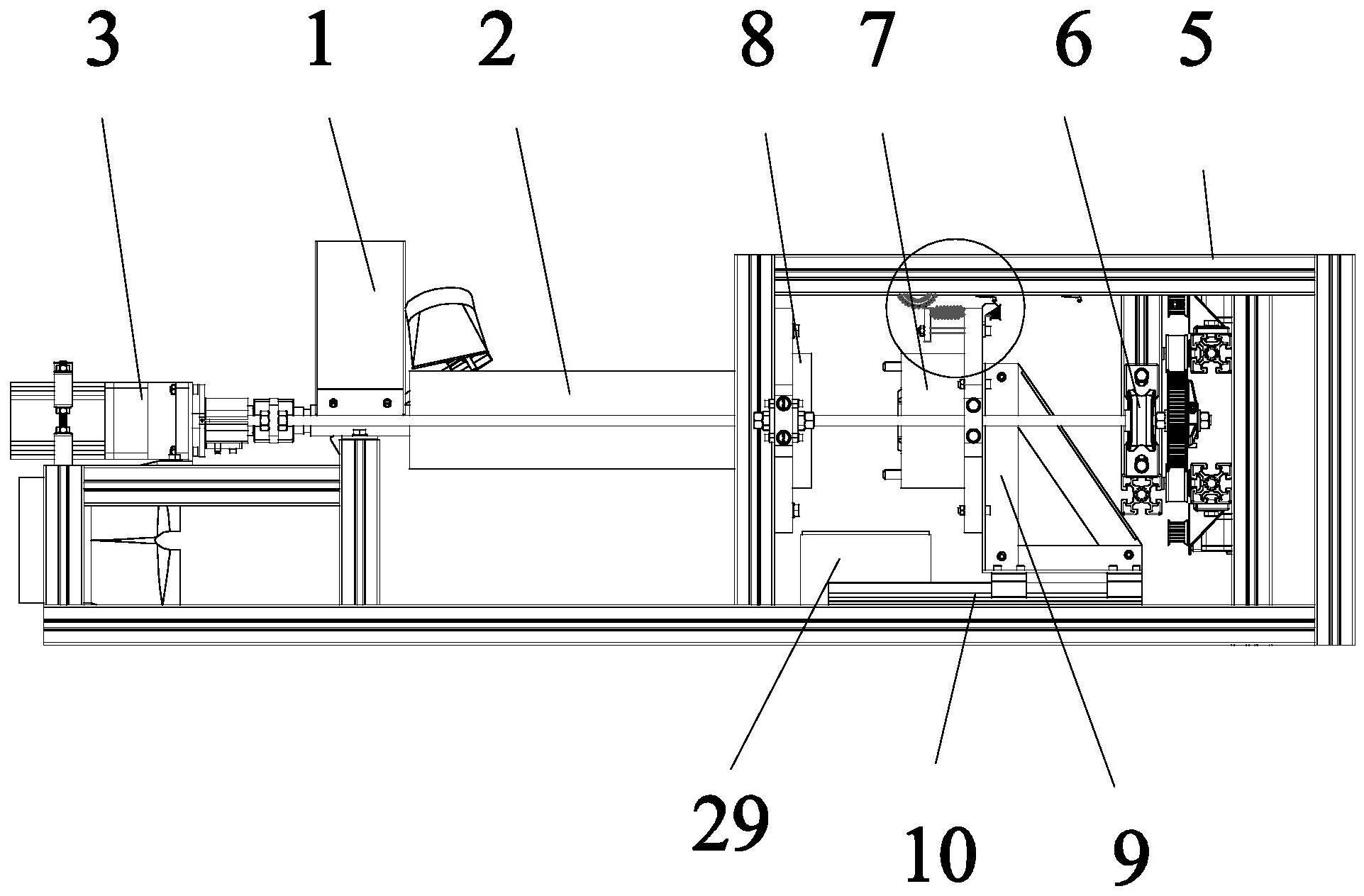

3、本发明,一种批量成型的注塑机结构,包括注塑模具和注塑头,注塑模具内设有分流腔和若干个成型腔,所述分流腔与注塑头内的注塑通道连通,所述成型腔通过分流通道与分流腔连接,分流通道与成型腔之间形成切料口。

4、本方案中,由于存在分流腔和分流通道,原料可以分别进入到多个成型腔中,从而实现同时对多个蓄电池壳体进行成型的功能。同时,在成型完成后,分流腔内成型出分流腔废料,只需将分流腔废料取下,即可使得多个蓄电池壳体的水口同时切除,无需分别对每个蓄电池壳体进行切水口,从而大大提高生产的效率。

5、作为优选,所述注塑模具包括固定模和移动模,所述固定模与注塑头连接,所述成型腔位于移动模内,所述分流腔位于固定模内,所述固定模内设有第一分流腔成型结构,所述移动模包括产品成型结构和第二分流腔成型结构。本方案中,由于分流腔位于固定模内,当成型完成后,移动模与固定模分离,分流腔内成型的分流腔废料也被随移动模被带出,并位于移动模的外部,从而使得分流腔废料便于取下。

6、作为优选,所述第二分流腔成型结构包括切水口转盘,所述切水口转盘上设有用于形成分流通道的分流通道成型凹槽,所述注塑机结构还包括用于驱动切水口转盘转动的切水口驱动结构。本方案中,成型完成后,分流腔废料的一部分位于分流通道成型凹槽中,当切水口转盘转动时,分流通道成型凹槽的侧壁对该部分的分流腔废料产生一个切向力,从而使得分流腔废料在若干个切料口处同时被切断,不会导致切水口转盘空转。

7、作为优选,所述注塑机结构还包括机架和移动座,所述移动模安装在移动座上;所述切水口驱动结构包括固定安装在机架上的第一切水口触发结构和安装在移动座上的第二切水口触发结构,还包括与切水口转盘连接的切水口转轴,当移动座移动过程中,第一切水口触发结构触发第二切水口触发结构时,所述切水口转轴带动切水口转盘转动。本方案中,当移动座移动过程中,即开模过程中,切水口转盘转动从而切除分流腔废料,切除过程不会影响成型的整体进程,也就是说,切除过程不会降低生产效率,并且,可以保证切除过程与开模过程的同步性;第一切水口触发结构和第二切水口触发结构的具体实施可以有多种方案,例如,选用反射片和反射传感器分别作为第一切水口触发结构和第二切水口触发结构,当反射传感器收到反射信号时,即驱动对应的伺服电机带动切水口转轴转动。

8、作为优选,所述第一切水口触发结构包括蜗轮,所述第二切水口触发结构包括与所述蜗轮适配的蜗杆,所述蜗杆的一端安装有第一传动轮,所述切水口转轴的一端安装有与第一传动轮同步转动的第二传动轮;本方案使得切水口触发过程无需通过电气控制,降低了成本,并且更加可靠,并且不会产生线路缠绕等情况。

9、作为优选,所述切水口转盘与切水口转轴之间安装有弹性结构,固定模内设有用于抵住切水口转盘的挤压凸块;合模状态下,弹性结构被压紧,切水口转盘与产品成型结构抵接,开模状态下,弹性结构松弛,切水口转盘与产品成型结构分离。本方案中,切水口转盘可以与产品成型结构通过移动进行分合,确保合模注塑时,原料不会进入切水口转盘内侧,并且确保开模时,切水口转盘可以顺畅转动。

10、作为优选,所述第一分流腔成型结构包括局部位于分流通道成型凹槽内的分流通道成型凸块。该结构使得成型后的分流腔废料在分流通道处的部分陷入成型凹槽内,避免出现实践中产生的,由于分流腔废料具有塑性,导致原本位于分流通道成型凹槽内的部分从成型凹槽内脱出,使得切水口转盘空转的情况。

11、因此,本发明具有如下有益效果:(1)可以在一次注塑过程中,同时成型多个蓄电池壳体,提高生产效率;(2)可以快速对多个蓄电池壳体进行切水口,进一步提高生产效率;(3)切水口过程与开模过程同步进行,不会影响生产效率;(4)切水口过程无需通过电气控制,成本更低,控制更可靠;(5)切水口转盘与产品成型结构可分离,转动更顺畅。

技术特征:

1.一种批量成型的注塑机结构,其特征是,包括注塑模具和注塑头,注塑模具内设有分流腔和若干个成型腔,所述分流腔与注塑头内的注塑通道连通,所述成型腔通过分流通道与分流腔连接,分流通道与成型腔之间形成切料口。

2.根据权利要求1所述的一种批量成型的注塑机结构,其特征是,所述注塑模具包括固定模和移动模,所述固定模与注塑头连接,所述成型腔位于移动模内,所述分流腔位于固定模内,所述固定模内设有第一分流腔成型结构,所述移动模包括产品成型结构和第二分流腔成型结构。

3.根据权利要求2所述的一种批量成型的注塑机结构,其特征是,所述第二分流腔成型结构包括切水口转盘,所述切水口转盘上设有用于形成分流通道的分流通道成型凹槽,所述注塑机结构还包括用于驱动切水口转盘转动的切水口驱动结构。

4.根据权利要求3所述的一种批量成型的注塑机结构,其特征是,所述注塑机结构还包括机架和移动座,所述移动模安装在移动座上;所述切水口驱动结构包括固定安装在机架上的第一切水口触发结构和安装在移动座上的第二切水口触发结构,还包括与切水口转盘连接的切水口转轴,当移动座移动过程中,第一切水口触发结构触发第二切水口触发结构时,所述切水口转轴带动切水口转盘转动。

5.根据权利要求4所述的一种批量成型的注塑机结构,其特征是,所述第一切水口触发结构包括蜗轮,所述第二切水口触发结构包括与所述蜗轮适配的蜗杆,所述蜗杆的一端安装有第一传动轮,所述切水口转轴的一端安装有与第一传动轮同步转动的第二传动轮。

6.根据权利要求4所述的一种批量成型的注塑机结构,其特征是,所述切水口转盘与切水口转轴之间安装有弹性结构,固定模内设有用于抵住切水口转盘的挤压凸块;合模状态下,弹性结构被压紧,切水口转盘与产品成型结构抵接,开模状态下,弹性结构松弛,切水口转盘与产品成型结构分离。

7.根据权利要求3-6中任意一项所述的一种批量成型的注塑机结构,其特征是,所述第一分流腔成型结构包括局部位于分流通道成型凹槽内的分流通道成型凸块。

技术总结

本发明公开了一种批量成型的注塑机结构,属于蓄电池壳体注塑成型领域,包括注塑模具和注塑头,注塑模具内设有分流腔和若干个成型腔,所述分流腔与注塑头内的注塑通道连通,所述成型腔通过分流通道与分流腔连接,分流通道与成型腔之间形成切料口,原料可以分别进入到多个成型腔中,从而实现同时对多个蓄电池壳体进行成型的功能,解决了现有技术中,蓄电池壳体的注塑机一次只能成型一个蓄电池壳体,生产效率较低的问题。

技术研发人员:曲经滨,傅小卫,董文泉,徐文星,余伟杰,周朝森,杨俊

受保护的技术使用者:浙江畅通科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!