一种带内外螺纹的异形传感器壳体快速成型装置的制作方法

本发明涉及一种带内外螺纹的异形传感器壳体快速成型装置,属于传感器制造。

背景技术:

1、目前,市场上带内外螺纹的传感器大多数采用钢制品,如矿用本质安全型煤位传感器,用于监控卸载点、转载点的物料堵塞或中间煤仓的料位水平监测。这种传感器的壳体结构一般都是异形件,需要先通过机加工工序加工零部件,再通过焊接连接成型,焊接成型后还需要做表面处理,如喷漆、喷塑等,最后形成传感器成品。可见,这种传感器壳体因为制造工序多,传感器整体偏重,制造成本较高,市场销售没有竞争优势。

2、而对于异形件采用金属铸造工艺,不但会导致铸造的工件璧更厚,重量更重,而且需要对工件内外进行攻丝、打磨加工,再进行表面处理,制造成本没有降低,产品质量反而下降。市场上现有的模具由于结构限制,基本上都是采用同一模具产出一个或多个一样的产品,要配套生产多个传感器外壳的话要使用多套模具才能实现。而加工多套模具以及来回的更换模具生产不同的传感器外壳,会极大的降低生产效率,对于矿用传感器这类售价不高的产品而言,是不能接受的。因此,我们看到的现有技术中,依然都是采用传统的机加工设备,没有专门针对此种异形件的加工装置,无法解决上述技术问题。

技术实现思路

1、为解决上述问题,降低产品制造成本,实现市场占有率的提高,本发明研发了一种带内外螺纹的异型件快速成型机构,用于解决当前技术中存在的问题。此机构能够免除繁琐的机加工工序、焊接工序、表面处理工序,大大的缩短了产品的生产周期,且利用此机构生产出塑料材质的传感器外壳实现了轻量化,耐腐蚀效果更佳,防水性能显著提升,且产品灵敏度更高,安装更方便,用于矿用本质安全型煤位传感器为井下作业人员带来安全。

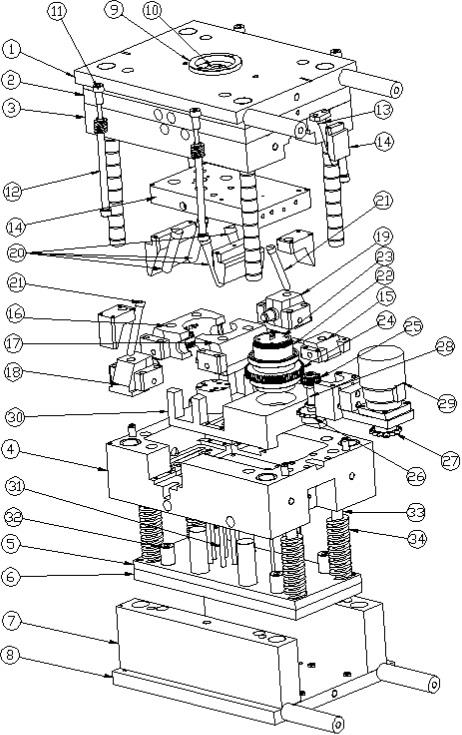

2、为达到上述目的,本发明所采用的技术手段是:一种带内外螺纹的异形传感器壳体快速成型装置,包括模体框架,所述模体框架包括依次连接的面板、水口板、a板、b板、方铁和底板,定位环和唧嘴固定在面板中间,且唧嘴贯通面板和水口板;在水口板上设置斜导柱i,前模滑块滑动安装在斜导柱i上,在a板上分别设置四根斜导柱ii,后模滑块i和后模滑块ii分别滑动安装在对应的两根斜导柱ii上,在斜导柱ii两侧的a板上分别设置一根斜导柱iii,后模滑块iii、后模滑块iv分别滑动安装在对应的一根斜导柱iii上,前模仁设置在a板的凹槽内,后模仁设置在b板的凹槽内,前模仁、后模仁与后模滑块i、后模滑块ii、后模滑块iii、后模滑块iv形成型腔,并且在后模滑块i和后模滑块ii的内表面设置螺纹槽,用于形成产品的外螺纹;在后膜仁上开镶孔,后模仁镶件i、后模仁镶件ii设置在镶孔内,后模仁镶件ii的一端固定在b板上,后模仁镶件i套装在后模仁镶件ii外,在后模仁镶件i外璧上设置螺纹,在后模仁镶件i的底部设置齿轮i,用于与传动件啮合实现后模仁镶件i的旋转运动形成产品内螺纹。

3、进一步的,所述底板上的方铁设置两块,在两块方铁之间设置顶针面板和顶针底板,顶针一端位于顶针面板设置的顶针槽内,并顶在顶针底板上,另一端穿入b板和后模仁中。

4、更进一步的,所述顶针面板上设置若干限位柱和复位杆,在复位杆上套接复位弹簧,限位柱用于限制产品的顶出距离,复位弹簧用于顶针面板和顶针底板复位。

5、更进一步的,所述顶出距离为产品高度加5~10mm。

6、进一步的,所述传动件包括安装在安装在模体框架外马达支架上的马达,安装在马达输出轴上的链轮ii,安装在b板上的传动轴,安装在传动轴一端的链轮i,安装在传动轴另一端的齿轮ii,链轮i连接链轮ii,齿轮ii啮合齿轮i,实现传动。

7、进一步的,所述面板和水口板之间通过拉杆螺丝固定并实现开模限位,a板和水口板通过小拉杆固定及开模限位。

8、进一步的,所述带内外螺纹的异形传感器壳体快速成型装置固定在注塑机上进行注塑生产。

9、进一步的,所述带内外螺纹的异形传感器壳体快速成型装置的开模方法,先打开水口板和a板,然后打开面板和水口板,最后打开a板和b板;开模时由水口板上的斜导柱i带动前模滑块运动从而成型相应的产品结构;斜导柱ii带动后模滑块i、后模滑块ii向两侧运动,斜导柱iii带动后后模滑块iii、后模滑块iv向两侧运动,使滑块脱离产品;在模具完全打开后,通过马达带动链轮ii,链轮ii与链轮i传动从而驱动传动轴,传动轴上的齿轮ii和后模仁镶件i上的齿轮i啮合驱动,带动后模仁镶件i做旋转运动,带内螺纹的产品慢慢脱离;最后注塑机顶杆把顶针底板和顶针面板推动,顶针把整个产品从后模仁中顶出。

10、本发明的有益技术效果是:

11、1、通过定位环定位,用机械压板把面板和底板把整套模具固定在注塑机上,由注塑机的射嘴、模具唧嘴和水口板上流道的配合从而实现产品的注塑生产,能够免除繁琐的机加工工序、焊接工序、表面处理工序,大大的缩短了产品的生产周期,且塑料材质的传感器外壳实现了轻量化,耐腐蚀效果更佳,防水性能显著提升;

12、2、通过前模仁和后模仁注塑成型传感器产品形状,能够快速的量产传感器,生产效率极大提高,安装更方便,且产品灵敏度更高,用于矿用本质安全型煤位传感器安全性更佳。

技术特征:

1.一种带内外螺纹的异形传感器壳体快速成型装置,其特征在于:包括模体框架,所述模体框架包括依次连接的面板、水口板、a板、b板、方铁和底板,定位环和唧嘴固定在面板中间,且唧嘴贯通面板和水口板;在水口板上设置斜导柱i,前模滑块滑动安装在斜导柱i上,在a板上分别设置四根斜导柱ii,后模滑块i和后模滑块ii分别滑动安装在对应的两根斜导柱ii上,在斜导柱ii两侧的a板上分别设置一根斜导柱iii,后模滑块iii、后模滑块iv分别滑动安装在对应的一根斜导柱iii上,前模仁设置在a板的凹槽内,后模仁设置在b板的凹槽内,前模仁、后模仁与后模滑块i、后模滑块ii、后模滑块iii、后模滑块iv形成型腔,并且在后模滑块i和后模滑块ii的内表面设置螺纹槽,用于形成产品的外螺纹;在后膜仁上开镶孔,后模仁镶件i、后模仁镶件ii设置在镶孔内,后模仁镶件ii的一端固定在b板上,后模仁镶件i套装在后模仁镶件ii外,在后模仁镶件i外璧上设置螺纹,在后模仁镶件i的底部设置齿轮i,用于与传动件啮合实现后模仁镶件i的旋转运动形成产品内螺纹。

2.根据权利要求1所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:所述底板上的方铁设置两块,在两块方铁之间设置顶针面板和顶针底板,顶针一端位于顶针面板设置的顶针槽内,并顶在顶针底板上,另一端穿入b板和后模仁中。

3.根据权利要求2所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:所述顶针面板上设置若干限位柱和复位杆,在复位杆上套接复位弹簧,限位柱用于限制产品的顶出距离,复位弹簧用于顶针面板和顶针底板复位。

4.根据权利要求3所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:所述顶出距离为产品高度加5~10mm。

5.根据权利要求1所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:所述传动件包括安装在安装在模体框架外马达支架上的马达,安装在马达输出轴上的链轮ii,安装在b板上的传动轴,安装在传动轴一端的链轮i,安装在传动轴另一端的齿轮ii,链轮i连接链轮ii,齿轮ii啮合齿轮i,实现传动。

6.根据权利要求1所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:所述面板和水口板之间通过拉杆螺丝固定并实现开模限位,a板和水口板通过小拉杆固定及开模限位。

7.根据权利要求1所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:所述带内外螺纹的异形传感器壳体快速成型装置固定在注塑机上进行注塑生产。

8.根据权利要求1所述的带内外螺纹的异形传感器壳体快速成型装置的开模方法,其特征在于:先打开水口板和a板,然后打开面板和水口板,最后打开a板和b板;开模时由水口板上的斜导柱i带动前模滑块运动从而成型相应的产品结构;斜导柱ii带动后模滑块i、后模滑块ii向两侧运动,斜导柱iii带动后后模滑块iii、后模滑块iv向两侧运动,使滑块脱离产品;在模具完全打开后,通过马达带动链轮ii,链轮ii与链轮i传动从而驱动传动轴,传动轴上的齿轮ii和后模仁镶件i上的齿轮i啮合驱动,带动后模仁镶件i做旋转运动,带内螺纹的产品慢慢脱离;最后注塑机顶杆把顶针底板和顶针面板推动,顶针把整个产品从后模仁中顶出。

9.根据权利要求1所述的带内外螺纹的异形传感器壳体快速成型装置,其特征在于:固定在注塑机上进行注塑生产。

技术总结

本发明公开了一种带内外螺纹的异形传感器壳体快速成型装置,模体框架包括依次连接的面板、水口板、A板、B板、方铁和底板,定位环和唧嘴固定在面板中间且唧嘴贯通面板和水口板;在水口板上设置斜导柱I,前模滑块滑动安装在斜导柱I上,在A板上分别设置四根斜导柱II,后模滑块I和后模滑块II分别滑动安装在对应的两根斜导柱II上,在斜导柱II两侧的A板上分别设置一根斜导柱III,后模滑块III、后模滑块IV分别滑动安装在对应的一根斜导柱III上,在后模滑块I和后模滑块II的内表面设置螺纹槽形成产品外螺纹;传动件啮合实现后模仁镶件I的旋转运动形成产品内螺纹。本发明生产效率极大提高,安装更方便,且产品灵敏度更高,安全性更佳。

技术研发人员:王万纪,马彬,纪俊章,薛勇,王啸威,尹标,赵明,王李,营乾坤,王伟

受保护的技术使用者:宿州中矿三杰科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!