复合材料中空部件的成形方法及中空部件成形系统与流程

本公开涉及复合材料中空部件的成形方法及中空部件成形系统。

背景技术:

1、在日本特开平9-193175中,公开了一种使用了金属制的复合型芯的中空树脂成形品的制造方法。

技术实现思路

1、在日本特开平9-193175公开的中空树脂成形品的制造方法中,会在中空树脂成形品的外侧的表面形成凹凸,所以无法制造高品质的中空树脂成形品。

2、本公开是鉴于上述情况而做出的,提供一种能够成形出高品质的复合材料中空部件的复合材料中空部件的成形方法及中空部件成形系统。

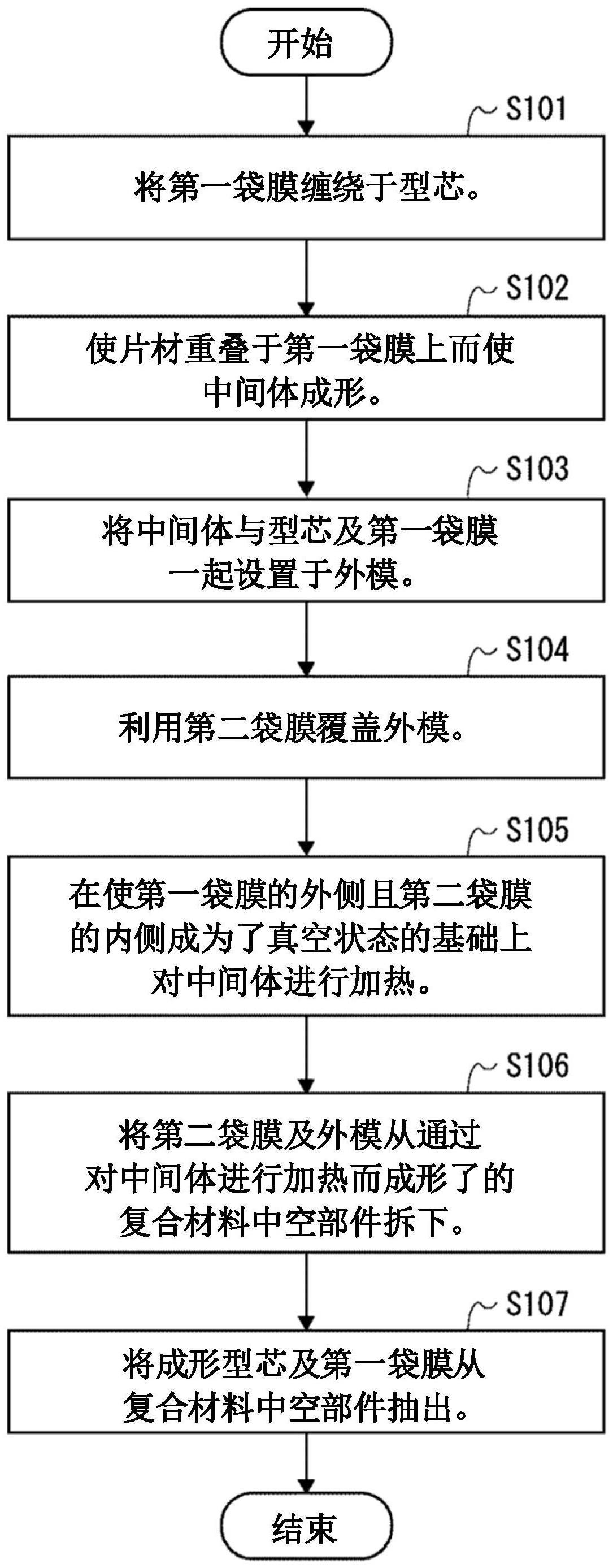

3、本公开所涉及的复合材料中空部件的成形方法包括:利用第一袋膜覆盖型芯;通过使复合材料的纤维重叠于所述第一袋膜上而使中空形状的中间体成形;将所述中间体与所述型芯及所述第一袋膜一起设置于外模;利用第二袋膜覆盖所述外模;在使所述第一袋膜的外侧且所述第二袋膜的内侧的气压比所述第二袋膜的外侧的气压及所述第一袋膜的内侧的气压低的基础上,对所述中间体进行加热;以及进行通过对所述中间体进行加热而成形了的复合材料中空部件的脱模。该复合材料中空部件的成形方法能够成形出在表面没有形成不想要的凹凸、且厚度均匀、品质高的复合材料中空部件。

4、在所述中间体的加热中,可以在所述型芯安装到所述中间体的状态下,对该中间体进行加热。

5、在所述复合材料中空部件的脱模中,可以包括:在使所述第一袋膜的内侧的气压比所述第一袋膜的外侧的气压低的基础上,将所述型芯及所述第一袋膜从所述复合材料中空部件抽出。

6、也可以是,利用所述第二袋膜覆盖所述外模,将所述型芯从所述中间体抽出,在使所述第一袋膜的外侧且所述第二袋膜的内侧的气压比所述第二袋膜的外侧的气压及所述第一袋膜的内侧的气压低的基础上,对所述中间体进行加热。

7、在所述复合材料中空部件的脱模中,也可以在使所述第一袋膜的内侧的气压比所述第一袋膜的外侧的气压低的基础上,将所述第一袋膜从所述复合材料中空部件抽出。

8、在所述中间体的加热中,也可以在使所述第一袋膜的外侧且所述第二袋膜的内侧的气压低至规定的气压以下的基础上,对所述中间体进行加热。

9、所述型芯可以由能够弹性变形的材料形成。

10、本公开所涉及的中空部件成形系统,至少包括:型芯;第一袋膜,缠绕于所述型芯;外模,设置有通过使复合材料的纤维重叠于所述第一袋膜上而成形的中间体;第二袋膜,覆盖所述外模;压力控制装置,构成为能够使所述第一袋膜的外侧且所述第二袋膜的内侧的气压比所述第二袋膜的外侧的气压及所述第一袋膜的内侧的气压低;以及加热装置,对所述中间体进行加热。该中空部件成形系统能够成形出在表面没有形成不想要的凹凸、且厚度均匀、品质高的复合材料中空部件。

11、所述型芯可以由能够弹性变形的材料形成。

12、根据本公开,能够提供能够成形出高品质的复合材料中空部件的复合材料中空部件的成形方法及中空部件成形系统。

技术特征:

1.一种复合材料中空部件的成形方法,其特征在于,包括:

2.根据权利要求1所述的复合材料中空部件的成形方法,其特征在于,

3.根据权利要求2所述的复合材料中空部件的成形方法,其特征在于,

4.根据权利要求1所述的复合材料中空部件的成形方法,其特征在于,

5.根据权利要求4所述的复合材料中空部件的成形方法,其特征在于,

6.根据权利要求1~5中的任一项所述的复合材料中空部件的成形方法,其特征在于,

7.根据权利要求1~5中的任一项所述的复合材料中空部件的成形方法,其特征在于,

8.一种中空部件成形系统,其特征在于,至少包括:

9.根据权利要求8所述的中空部件成形系统,其特征在于,

技术总结

本公开所涉及的复合材料中空部件的成形方法包括:利用第一袋膜覆盖型芯;通过使复合材料的纤维重叠于第一袋膜上而使中空形状的中间体成形;将中间体与型芯及第一袋膜一起设置于外模;利用第二袋膜覆盖外模;在使第一袋膜的外侧且第二袋膜的内侧的气压比第二袋膜的外侧的气压及第一袋膜的内侧的气压低的基础上,对中间体进行加热;以及进行通过对中间体进行加热而成形了的复合材料中空部件的脱模。

技术研发人员:寺坂昭宏

受保护的技术使用者:丰田自动车株式会社

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!