一种注塑及FDM打印技术混合打印方法及装置与流程

本发明涉及3d打印,特别涉及一种注塑及fdm打印技术混合打印方法及装置。

背景技术:

1、传统的3d打印技术(fdm打印技术)在打印零配件时,打印成型的产品一般作为样本,不能直接作为功能性产品。并且,利用3d打印技术打印实体成品耗时较长,成本也比较高,此外,由于打印的原材料本身是粉末,分子长链已经破坏,因此,实体打印的话,产品整体强度不高。

2、因此,有必要研发一种fdm打印及注塑混合打打印技术。

技术实现思路

1、本发明所要解决的技术问题是提供一种注塑及fdm打印技术混合打印方法及装置,有效的克服了现有技术的缺陷。

2、本发明解决上述技术问题的技术方案如下:

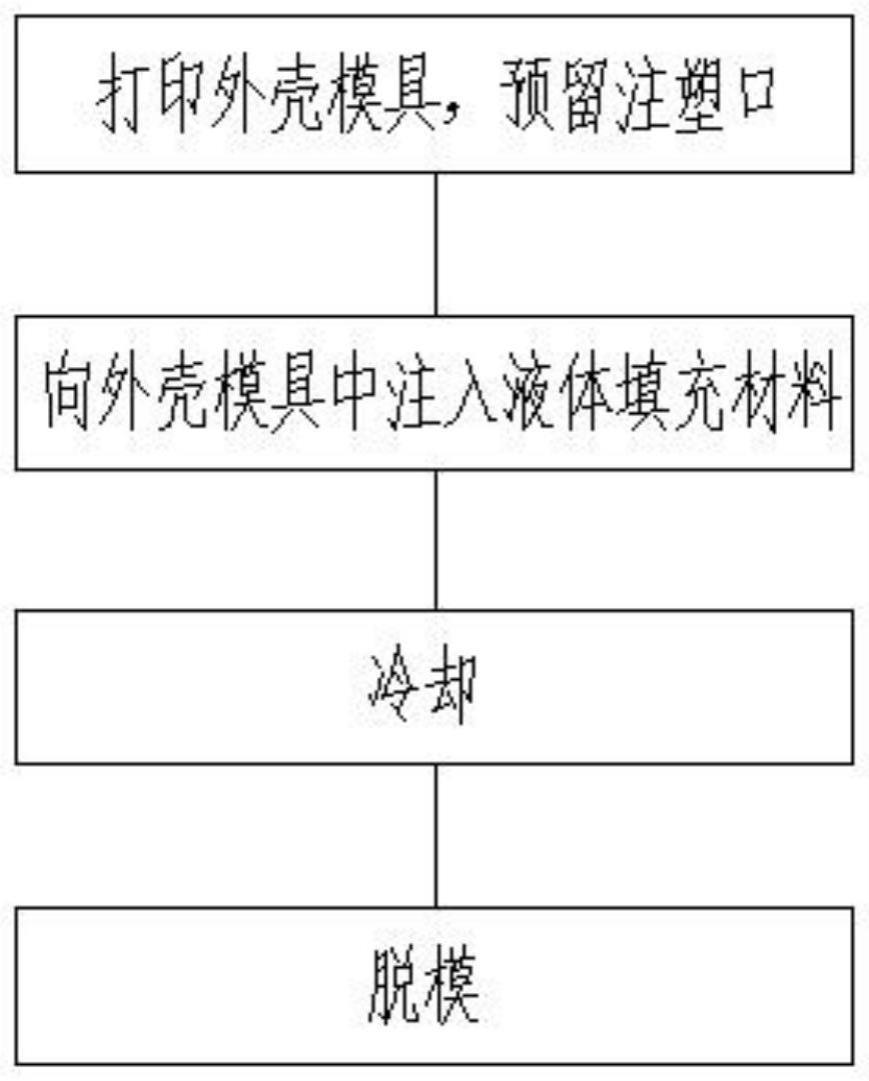

3、一种注塑及fdm打印技术混合打印方法,包括以下步骤:

4、步骤一、根据每层目标切片的截面形状依次完成自下而上每一层的3d打印结构层的外轮廓线,得到外壳模具,同步,在打印过程中于外壳模具的上端预留注塑口;

5、步骤二、通过注塑口向外壳模具中注入热熔后的液体填充材料;

6、步骤三、冷却;

7、步骤四、脱模,具体的,将外壳模具与内部成型的产品分离脱模。

8、在上述技术方案的基础上,本发明还可以做如下改进。

9、进一步,上述步骤三中,采用风冷或水冷方式进行冷却。

10、进一步,上述液体填充材料为pvc或硅胶的一种。

11、有益效果是:该工艺合理,能够直接生产有功能性的零配件,包括医药、汽车配件等,生产效率较高,制作成本大幅降低。

12、还提供一种注塑及fdm打印技术混合打印装置,该混合打印装置包括fdm打印机,该混合打印装置还包括注塑填充系统,上述注塑填充系统包括三维微位移平台和一个注塑喷嘴,上述三维微位移平台架设于上述fdm打印机的机壳内部顶壁上,上述注塑喷嘴安装在上述三维微位移平台的移动端,上述注塑喷嘴通过管路连接注塑材料输送系统,上述fdm打印机的机壳内壁上设有朝向打印产品吹风的出风嘴,上述出风嘴通过管线连接冷风输送设备。

13、进一步,上述冷风输送设备为空气压缩机。

14、进一步,上述加热装置为嵌装于上述fdm打印机的机壳内壁的远红外芯片。

15、进一步,上述注塑材料输送系统包括热熔罐、输送泵和注塑嘴,上述注塑嘴与上述三维微位移平台的移动端连接,上述输送泵的进液端与上述热熔罐的出液口连接并连通,上述输送泵的出液端通过管线连接上述注塑嘴。

16、进一步,上述输送泵为熔体泵。

17、有益效果是:装置设计合理,能够有效的实施注塑及fdm打印技术混合打印。

技术特征:

1.一种注塑及fdm打印技术混合打印方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种注塑及fdm打印技术混合打印方法,其特征在于:所述步骤三中,采用风冷或水冷方式进行冷却。

3.根据权利要求1所述的一种注塑及fdm打印技术混合打印方法,其特征在于:所述液体填充材料为pvc或硅胶的一种。

4.一种注塑及fdm打印技术混合打印装置,用以实施如权利要求1至3任一项所述的注塑及fdm打印技术混合打印方法,该混合打印装置包括fdm打印机,其特征在于:该混合打印装置还包括注塑填充系统,所述注塑填充系统包括三维微位移平台(21)和一个注塑喷嘴(22),所述三维微位移平台(21)架设于所述fdm打印机的机壳内部顶壁上,所述注塑喷嘴(22)安装在所述三维微位移平台(21)的移动端,所述注塑喷嘴(22)通过管路连接注塑材料输送系统,所述fdm打印机的机壳内壁上设有朝向打印产品吹风的出风嘴,所述出风嘴通过管线连接冷风输送设备。

5.根据权利要求4所述的一种注塑及fdm打印技术混合打印装置,其特征在于:所述冷风输送设备为空气压缩机。

6.根据权利要求4所述的一种注塑及fdm打印技术混合打印装置,其特征在于:所述加热装置为嵌装于所述fdm打印机的机壳内壁的远红外芯片。

7.根据权利要求4所述的一种注塑及fdm打印技术混合打印装置,其特征在于:所述注塑材料输送系统包括热熔罐、输送泵和注塑嘴,所述注塑嘴与所述三维微位移平台(21)的移动端连接,所述输送泵的进液端与所述热熔罐的出液口连接并连通,所述输送泵的出液端通过管线连接所述注塑嘴。

8.根据权利要求7所述的一种注塑及fdm打印技术混合打印装置,其特征在于:所述输送泵为熔体泵。

技术总结

本发明涉及3D打印技术领域,特别涉及一种注塑及FDM打印技术混合打印方法及装置。本发明的注塑及FDM打印技术混合打印方法包括以下步骤:步骤一、根据每层目标切片的截面形状依次完成自下而上每一层的3D打印结构层的外轮廓线,得到外壳模具,同步,在打印过程中于外壳模具的上端预留注塑口;步骤二、通过注塑口向外壳模具中注入热熔后的液体填充材料;步骤三、冷却;步骤四、脱模,具体的,将外壳模具与内部成型的产品分离脱模。优点:可以直接生产有功能性的零配件,包括医药、汽车配件等,生产效率较高。

技术研发人员:刘利兵

受保护的技术使用者:武汉真彩智造科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!