一种大型海上风电叶片的二次合模方法与流程

本发明涉及海上风电叶片的,尤其是指一种大型海上风电叶片的二次合模方法。

背景技术:

1、随着风电技术的发展,风力发电机组的单机容量不断扩大。为了满足不断扩大的单机容量,风机叶片的叶根节圆直径及叶片长度也在不断地增大增长,进而使得风机叶片中的抗剪切主腹板不断的加长加高,同时原来的双组“c型”腹板调整为“工字型”单腹板(前缘腹板),前缘腹板也跟着加高加长,又在叶片后缘辅梁上增加一个“c型”单腹板(后缘小腹板)。在实际的叶片生产过程中,传统的双组“c型”腹板间距较小,容易组装、吊装及转运,针对采用前缘腹板及后缘小腹板的大型海上风电叶片,前缘腹板与后缘小腹板之间间隔较远,超1000mm以上,两个腹板不能像传统的双组“c型”腹板连接在一起,导致两个腹板单独站立固定成为了新的合模问题,同时给吊装及转运带来极大的困难。

2、目前在大型海上风电叶片的实际生产中,需要将前缘腹板及后缘小腹板单独吊装并转运至叶片壳体上,二次吊运前缘腹板及后缘小腹板以及定位腹板需要一定的时长,结构胶固化可操作时间难以满足,加大了结构胶固化风险,原来的一次合模工艺已不能满足叶片的生产需求。同时单独吊运至叶片壳体上,独立的腹板无支撑点,腹板容易倾倒,合模时腹板也容易出现移位及滑动,从而给海上叶片合模带来极大的挑战,且容易出现其他的质量问题,如:腹板上下与壳体的间隙过大、腹板垂直度不足及腹板移位等。目前业内多采用腹板下压工装,进行腹板的定位及粘接固定,优点是效率高,定位方便快捷,缺点是整体设备投入较高,以百米级海上叶片为例,整体腹板下压工装约180~200万元,另外对厂房高度及占地空间有额外需求。因此,对于厂房空间不足的情形下,有必要开发新的合模方式,满足海上大叶片生产。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种大型海上风电叶片的二次合模方法,能够有效解决叶片合模工序中前缘腹板及后缘腹板粘接固定难的问题,确保叶片能正常合模生产。

2、本发明的目的通过下述技术方案实现:

3、一种大型海上风电叶片的二次合模方法,该方法首先在叶片模具的ss面主梁上并在前缘腹板的预设安装位置的左右两侧设置前缘定位工装,在ss面主梁的粘接面上根据前缘腹板的预设安装位置画出刮胶辅助线并施胶,根据前缘定位工装将前缘腹板准确定位至ss面主梁的粘接面上,使前缘腹板与ss面主梁粘接,调整前缘腹板的垂直度至符合要求,翻转模具进行第一次合模并完成加热固化成型;接着模具开模,在叶片模具的ss面辅梁上并在后缘腹板的预设安装位置的左右两侧设置后缘定位工装,在ss面辅梁的粘接面上根据后缘腹板的预设安装位置画出刮胶辅助线并施胶,根据后缘定位工装将后缘腹板准确定位至ss面辅梁的粘接面上,使后缘腹板与ss面辅梁粘接,沿叶片展向在前缘腹板与后缘腹板之间均匀间隔设置多个调节支撑工装,通过调节支撑工装调整后缘腹板的垂直度至符合要求,在ps面的所有粘接面上施胶,翻转模具进行第二次合模,刮收填补所有粘接区域结构胶,完成加热固化成型。

4、进一步,包括步骤,

5、s1、在叶片模具的ss面主梁上并在前缘腹板的预设安装位置的左右两侧各设置一排前缘定位工装,两排前缘定位工装之间的间距与前缘腹板的厚度相适应,将前缘腹板吊装放入两排前缘定位工装之间,试合模测量前缘腹板的上下间隙,如间隙符合要求则进入下一步,反之则调整间隙直至符合要求;

6、s2、起吊前缘腹板,在ss面主梁的粘接面上根据前缘腹板的预设安装位置画出刮胶辅助线;

7、s3、在ss面主梁上根据刮胶辅助线施胶,起吊前缘腹板,并根据前缘定位工装将前缘腹板定位至ss面主梁的粘接面上,使前缘腹板与ss面主梁粘接,翻转模具下压前缘腹板,调整前缘腹板的垂直度,模具开模后收胶;

8、s4、翻转模具进行第一次合模,手糊前缘腹板补强,模具加热固化成型;

9、s5、模具开模,在叶片模具的ss面辅梁上并在后缘腹板的预设安装位置的左右两侧各设置一排后缘定位工装,两排后缘定位工装之间的间距与后缘腹板的厚度相适应,将后缘腹板吊装放入两排后缘定位工装之间,试合模测量合模缝间隙,如合模缝间隙符合要求则进入下一步,反之则调整合模缝间隙直至符合要求;

10、s6、起吊后缘腹板,在ss面辅梁的粘接面上根据后缘腹板的预设安装位置画出刮胶辅助线;

11、s7、在ss面辅梁上根据步骤s6中的刮胶辅助线施胶,起吊后缘腹板,并根据后缘定位工装将后缘腹板定位至ss面辅梁的粘接面上,使后缘腹板与ss面辅梁粘接;

12、s8、沿叶片展向在前缘腹板与后缘腹板之间均匀间隔设置多个调节支撑工装,通过调节支撑工装固定后缘腹板,以防止后缘腹板下滑偏移及倾倒,同时通过调节支撑工装调整后缘腹板的垂直度;

13、s9、翻转模具下压后缘腹板,开模收胶,同时在ps面的所有粘接面上施胶;

14、s10、翻转模具进行第二次合模,刮收填补所有粘接区域结构胶,并完成加热固化成型。

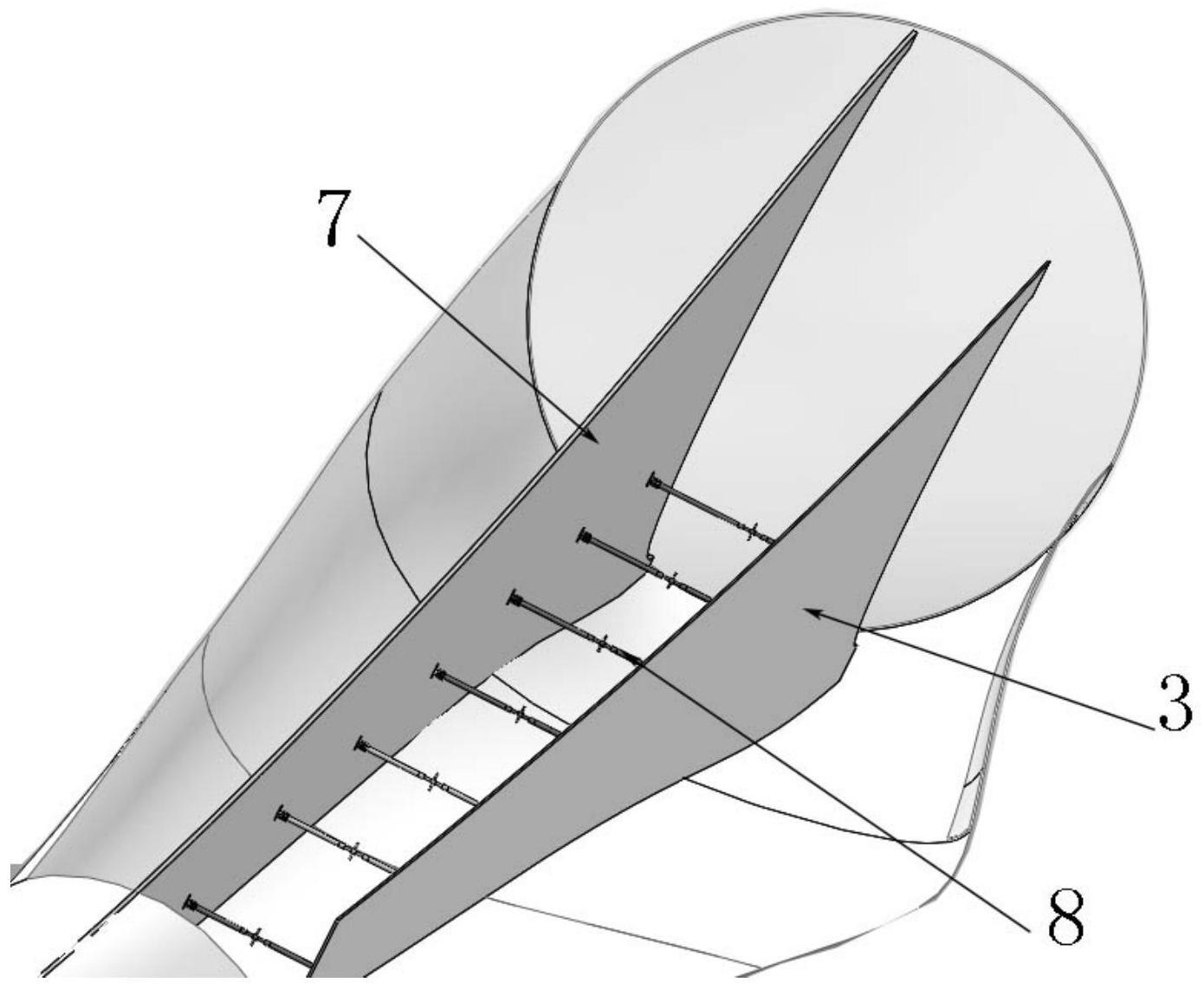

15、进一步,所述调节支撑工装的两端分别与前缘腹板和后缘腹板连接,其包括支撑杆、调节杆、梯形螺母、u形铰接件和压板,所述支撑杆有两根,同轴且对称设置在调节杆的左右两侧,每根支撑杆靠近调节杆的一端设有梯形螺母,所述梯形螺母与调节杆螺纹连接,每根支撑杆远离调节杆的一端设有u形铰接件,每个u形铰接件分别通过铰接轴连接有一压板,两个压板分别与前缘腹板和后缘腹板连接。

16、进一步,在前缘腹板和后缘腹板吊装前分别沿叶片展向间隔布置多个用于调节支撑工装限位的ω管型耳朵,且后缘腹板上的ω管型耳朵和前缘腹板上的ω管型耳朵一一水平对应。

17、进一步,所述前缘定位工装和后缘定位工装均由等间距设置的多个定位块组成。

18、本发明与现有技术相比,具有如下优点与有益效果:

19、1、本发明采用二次合模,能够有效缩短单次合模时结构胶刮涂时长,降低结构胶固化风险,降低吊装转运难度,降低生产空间的占用,提升产品质量。

20、2、本发明通过在前缘腹板与后缘腹板之间设置调节支撑工装,调节支撑工装结构简单、安装方便、易加工、可重复利用,能够有效防止腹板合模时偏移下滑及倾倒问题,且腹板垂直度调节方便,工装投入成本低,约1000元以内,大大降低成本,实用性高。

技术特征:

1.一种大型海上风电叶片的二次合模方法,其特征在于,该方法首先在叶片模具的ss面主梁上并在前缘腹板的预设安装位置的左右两侧设置前缘定位工装,在ss面主梁的粘接面上根据前缘腹板的预设安装位置画出刮胶辅助线并施胶,根据前缘定位工装将前缘腹板准确定位至ss面主梁的粘接面上,使前缘腹板与ss面主梁粘接,调整前缘腹板的垂直度至符合要求,翻转模具进行第一次合模并完成加热固化成型;接着模具开模,在叶片模具的ss面辅梁上并在后缘腹板的预设安装位置的左右两侧设置后缘定位工装,在ss面辅梁的粘接面上根据后缘腹板的预设安装位置画出刮胶辅助线并施胶,根据后缘定位工装将后缘腹板准确定位至ss面辅梁的粘接面上,使后缘腹板与ss面辅梁粘接,沿叶片展向在前缘腹板与后缘腹板之间均匀间隔设置多个调节支撑工装,通过调节支撑工装调整后缘腹板的垂直度至符合要求,在ps面的所有粘接面上施胶,翻转模具进行第二次合模,刮收填补所有粘接区域结构胶,完成加热固化成型。

2.根据权利要求1所述的大型海上风电叶片的二次合模方法,其特征在于,包括步骤,

3.根据权利要求2所述的大型海上风电叶片的二次合模方法,其特征在于:所述调节支撑工装的两端分别与前缘腹板和后缘腹板连接,其包括支撑杆、调节杆、梯形螺母、u形铰接件和压板,所述支撑杆有两根,同轴且对称设置在调节杆的左右两侧,每根支撑杆靠近调节杆的一端设有梯形螺母,所述梯形螺母与调节杆螺纹连接,每根支撑杆远离调节杆的一端设有u形铰接件,每个u形铰接件分别通过铰接轴连接有一压板,两个压板分别与前缘腹板和后缘腹板连接。

4.根据权利要求2所述的大型海上风电叶片的二次合模方法,其特征在于:在前缘腹板和后缘腹板吊装前分别沿叶片展向间隔布置多个用于调节支撑工装限位的ω管型耳朵,且后缘腹板上的ω管型耳朵和前缘腹板上的ω管型耳朵一一水平对应。

5.根据权利要求2所述的大型海上风电叶片的二次合模方法,其特征在于:所述前缘定位工装和后缘定位工装均由等间距设置的多个定位块组成。

技术总结

本发明公开了一种大型海上风电叶片的二次合模方法,该方法在叶片模具的SS面主梁上并在前缘腹板的预设安装位置的左右两侧设置前缘定位工装,在SS面主梁上根据前缘腹板的预设安装位置画出刮胶辅助线并施胶,将前缘腹板定位至SS面主梁上并粘接,翻转模具进行第一次合模;模具开模,在叶片模具的SS面辅梁上并在后缘腹板的预设安装位置的左右两侧设置后缘定位工装,在SS面辅梁上根据后缘腹板的预设安装位置画出刮胶辅助线并施胶,将后缘腹板定位至SS面辅梁上并粘接,在前缘腹板与后缘腹板之间设置用于调整后缘腹板垂直度的调节支撑工装,翻转模具进行第二次合模。本发明能够有效解决叶片合模工序中前缘腹板及后缘腹板粘接固定难的问题。

技术研发人员:王宗文

受保护的技术使用者:明阳智慧能源集团股份公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!