一种层合板缠绕装置及方法

本发明涉及复合材料缠绕设备,特别是涉及一种层合板缠绕装置及方法。

背景技术:

1、纤维增强树脂基复合材料由于其比重小、比强度和比模量大等特点,同时兼具性能的方向可设计性,在航天航空领域应用广泛。

2、针对复合材料缠绕成型构件的性能水平,对其进行力学性能测试是非常重要的,在所有测定复合材料力学性能的单应力实验中,剪切实验是最困难和最复杂的。

3、目前应用比较广泛的剪切表征方法是±45°层合板拉伸试验,而±45°层合板样件一般通过0°/90°层合板缠绕裁切而来。

4、目前,针对0°/90°纤维缠绕层合板试样的制作,一般通过单向板成型模具在缠绕机床上缠完一层后将成型模具整体拆除,旋转90°后重新组装完成另一方向铺层,循环交替,随着缠绕层数增加,缠绕模具需频繁拆除,费时费力,且缠绕精度也无法得到保证。

技术实现思路

1、本发明的目的是提供一种层合板缠绕装置及方法,以解决上述现有技术存在的问题,提高0°/90°层合板的制作效率。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种层合板缠绕装置,包括:

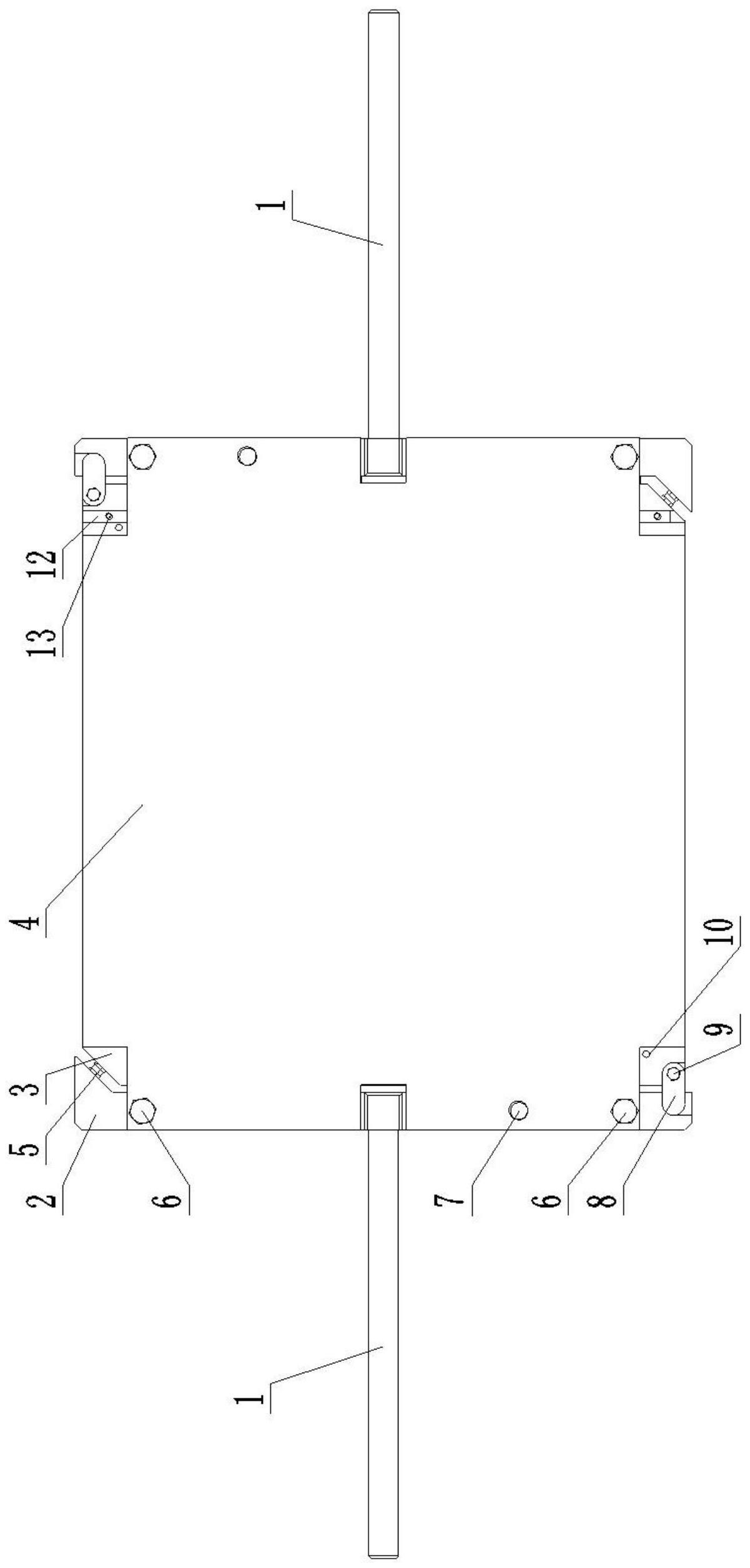

4、缠绕板;所述缠绕板为正方形板,且所述缠绕板的第一角和与所述第一角相对的第二角分别设置有三角形缺口,且在所述第一角上具有第一斜边,在所述第二角上具有第二斜边;所述第一斜边、所述第二斜边及所述缠绕板的每个周向侧壁上都设置有凹槽;

5、四个导纱柱,两个所述导纱柱设置在所述缠绕板的第三角的两侧,另两个所述导纱柱设置在所述缠绕板的第四角的两侧;

6、两个夹板;所述缠绕板位于两个所述夹板之间,一个所述夹板一端通过第一旋转连接件与所述第一斜边连接;另一个所述夹板一端通过第二旋转连接件与所述第二斜边连接,所述缠绕板能够以所述第一角与所述第二角之间的对角线为轴相对所述夹板进行任意角度的转动;每个所述夹板都通过连接杆与缠绕机床连接;所述缠绕机床用于驱动层合板缠绕装置转动;

7、旋转限位件,两个所述夹板的另一端分别设置有一个所述旋转限位件;所述旋转限位件包括两个分别位于对应的所述夹板两侧设置的限位片,所述限位片一端与对应的所述夹板铰接;所述限位片另一端能够通过螺栓与所述缠绕板连接;且同一所述旋转限位件中的两个所述限位片能够位于所述缠绕板的两侧。

8、优选的,所述第一斜边和所述第二斜边相互平行且都垂直于所述对角线。

9、优选的,所述缠绕板沿板厚方向的两端面分别设置有一个脱模棒;所述缠绕板对应所述脱模棒设置有放置槽,所述脱模棒放置在对应的所述放置槽中;所述脱模棒的两端分别设置有螺纹孔,所述螺纹孔为通孔;任意一个所述导纱柱较任意一个所述螺纹孔靠近所述缠绕板的中心;

10、所述缠绕板的表面贴设有脱模布,所述脱模布用于防止所述脱模棒从所述放置槽中脱出;

11、还包括脱模螺钉,所述脱模螺钉用于与所述螺纹孔螺纹连接,所述脱模螺钉的长度大于所述螺纹孔的深度。

12、优选的,还包括上盖板和下盖板;所述上盖板和所述下盖板都能够通过螺栓与两个所述夹板连接,且所述上盖板和所述下盖板分别位于所述缠绕板的两侧。

13、优选的,述第一旋转连接件和所述第二旋转连接件都采用旋转接头。

14、优选的,所述第三角和所述第四角处的所述缠绕板的厚度都与所述旋转限位件中两个限位片之间的间隔相等。

15、优选的,所述导纱柱远离所述缠绕板的一端的直径大于所述导纱柱的另一端的直径。

16、优选的,所述缠绕板对应所述限位片设置有限位槽,所述限位片能够进入对应的所述限位槽中。

17、优选的,所述缠绕板的厚度与所述夹板的厚度相等。

18、本发明还提供一种层合板缠绕方法,基于上述的层合板缠绕装置,包括以下步骤:

19、(1)旋转缠绕板,使得缠绕板与两个夹板位于同一平面内;然后旋转两个旋转限位件,使得所述缠绕板位于每个所述旋转限位件的两个限位片之间,通过螺栓将所述限位片与所述缠绕板固定连接;

20、(2)将每个所述夹板都通过连接杆与缠绕机床连接;然后将纱线固定在一个导纱柱上进行单方向缠绕;

21、(3)缠绕完成后,拆卸所述限位片与所述缠绕板之间的螺栓,然后将所述缠绕板旋转180°,同时引导所述纱线通过所述缠绕板上的导纱柱切换初始缠绕位置;然后旋转两个旋转限位件,使得所述缠绕板位于每个所述旋转限位件的两个限位片之间,通过螺栓将所述限位片与所述缠绕板固定连接;

22、(4)进行另一方向的缠绕;

23、(5)缠绕完成后,将上盖板和下盖板分别与所述夹板连接,使得所述缠绕板和所述缠绕板上的试样夹设在所述上盖板和所述下盖板之间;然后将所述层合板缠绕装置送入固化炉对所述试样进行固化成型;

24、(6)固化完成后,拆下所述上盖板和所述下盖板,并解除所述旋转限位件对所述缠绕板的限位,沿所述缠绕板四边的凹槽切割所述试样;然后将脱模螺钉缓慢拧入脱模棒的螺纹孔中,驱使所述试样与缠绕板逐渐分离,完成脱模处理。

25、本发明相对于现有技术取得了以下技术效果:

26、本发明的层合板缠绕装置及方法有效提高了0°/90°层合板的制作效率。

27、进一步的,本发明的层合板缠绕装置及方法能够在一次机床夹持下完成层合板的不同角度缠绕,整体结构简单,模具组件装配拆卸方便,提高了整体制样效率。

28、进一步的,本发明采用旋转接头使缠绕板可沿对角轴线自由旋转,直接改变层合板缠绕方向,相较于传统模具形式,简化了结构与操作方式,提高了试样制样效率。

29、进一步的,本发明采用旋转限位片与限位槽组合的形式,既保证了模具使用的尺寸要求,又满足了使用强度要求,结构简单,配合缠绕板旋转的方式,可实现快速装配及拆卸。

30、进一步的,本发明采用导纱柱在缠绕板旋转固定后引导纱线改变缠绕初始位置,保证了每层缠绕的尺寸位置固定,提高了制备试样整体尺寸的精确度。

31、进一步的,本发明采用上盖板、下盖板直接与夹板进行限位和固定的结构形式,既满足了试样厚度和表面光洁度的要求,同时避免了固化时夹板与缠绕板之间的频繁拆装,提高了试样制备效率。

32、进一步的,本发明采用了预埋脱模棒与脱模螺钉的设计,有效降低了试样的脱模难度,减小了脱模过程中试样内部损坏的可能性,提高了试样制备成功率。

技术特征:

1.一种层合板缠绕装置,其特征在于,包括:

2.根据权利要求1所述的层合板缠绕装置,其特征在于:所述第一斜边和所述第二斜边相互平行且都垂直于所述对角线。

3.根据权利要求1所述的层合板缠绕装置,其特征在于:所述缠绕板沿板厚方向的两端面分别设置有一个脱模棒;所述缠绕板对应所述脱模棒设置有放置槽,所述脱模棒放置在对应的所述放置槽中;所述脱模棒的两端分别设置有螺纹孔,所述螺纹孔为通孔;任意一个所述导纱柱较任意一个所述螺纹孔靠近所述缠绕板的中心;

4.根据权利要求1所述的层合板缠绕装置,其特征在于:还包括上盖板和下盖板;所述上盖板和所述下盖板都能够通过螺栓与两个所述夹板连接,且所述上盖板和所述下盖板分别位于所述缠绕板的两侧。

5.根据权利要求1所述的层合板缠绕装置,其特征在于:所述第一旋转连接件和所述第二旋转连接件都采用旋转接头。

6.根据权利要求1所述的层合板缠绕装置,其特征在于:所述第三角和所述第四角处的所述缠绕板的厚度都与所述旋转限位件中两个限位片之间的间隔相等。

7.根据权利要求1所述的层合板缠绕装置,其特征在于:所述导纱柱远离所述缠绕板的一端的直径大于所述导纱柱的另一端的直径。

8.根据权利要求1所述的层合板缠绕装置,其特征在于:所述缠绕板对应所述限位片设置有限位槽,所述限位片能够进入对应的所述限位槽中。

9.根据权利要求1所述的层合板缠绕装置,其特征在于:所述缠绕板的厚度与所述夹板的厚度相等。

10.一种层合板缠绕方法,其特征在于,基于权利要求1-9任意一项所述的层合板缠绕装置,包括以下步骤:

技术总结

本发明公开一种层合板缠绕装置,涉及复合材料缠绕设备技术领域,缠绕板为正方形板,且缠绕板的在第一角上具有第一斜边,在第二角上具有第二斜边;第一斜边、第二斜边及缠绕板的每个周向侧壁上都设置有凹槽;设置在缠绕板上的四个导纱柱;缠绕板位于两个夹板之间,缠绕板能够以第一角与第二角之间的对角线为轴相对夹板进行任意角度的转动;每个夹板都通过连接杆与缠绕机床连接;两个夹板的另一端分别设置有一个旋转限位件,且同一旋转限位件中的两个限位片能够位于缠绕板的两侧。方法:进行一个方向的缠绕之后,将缠绕板翻转180°,进行另一方向的缠绕。本发明有效提高了0°/90°层合板的制作效率。

技术研发人员:张桂明,宁武军,王华毕,祖磊,张骞,扶建辉,何景轩,王立强,吴乔国,周立川,李德宝

受保护的技术使用者:合肥工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!