PP片材成型模具的制作方法

本申请涉及模具的领域,尤其是涉及一种pp片材成型模具。

背景技术:

1、pp片材是通用热塑性塑料的主要品种之一,具有良好的综合性能。pp片材具有透明度高、阻隔性好、密度低以及无毒卫生等特性。而且pp片材在加热或燃烧时不会产生有毒有害气体,不危害人体健康,也不腐蚀设备。

2、当pp片材作为锂电池隔膜使用时,工作人员需要将pp胶料从模具注塑口进入型腔内并从出料口排出,从出料口排出的pp胶料冷却凝固形成pp片材。

3、pp胶料溶脂数较低,使pp胶料冷却凝固时收缩率较高。当pp胶料从出料口排出时,pp片材端面易撕裂拉开,使模具生产的pp片材行进速度不易过快,从而使pp片材生产速率降低。

技术实现思路

1、为了改善pp片材生产速率低的问题,本申请提供一种pp片材成型模具。

2、本申请提供的一种pp片材成型模具,采用如下的技术方案:

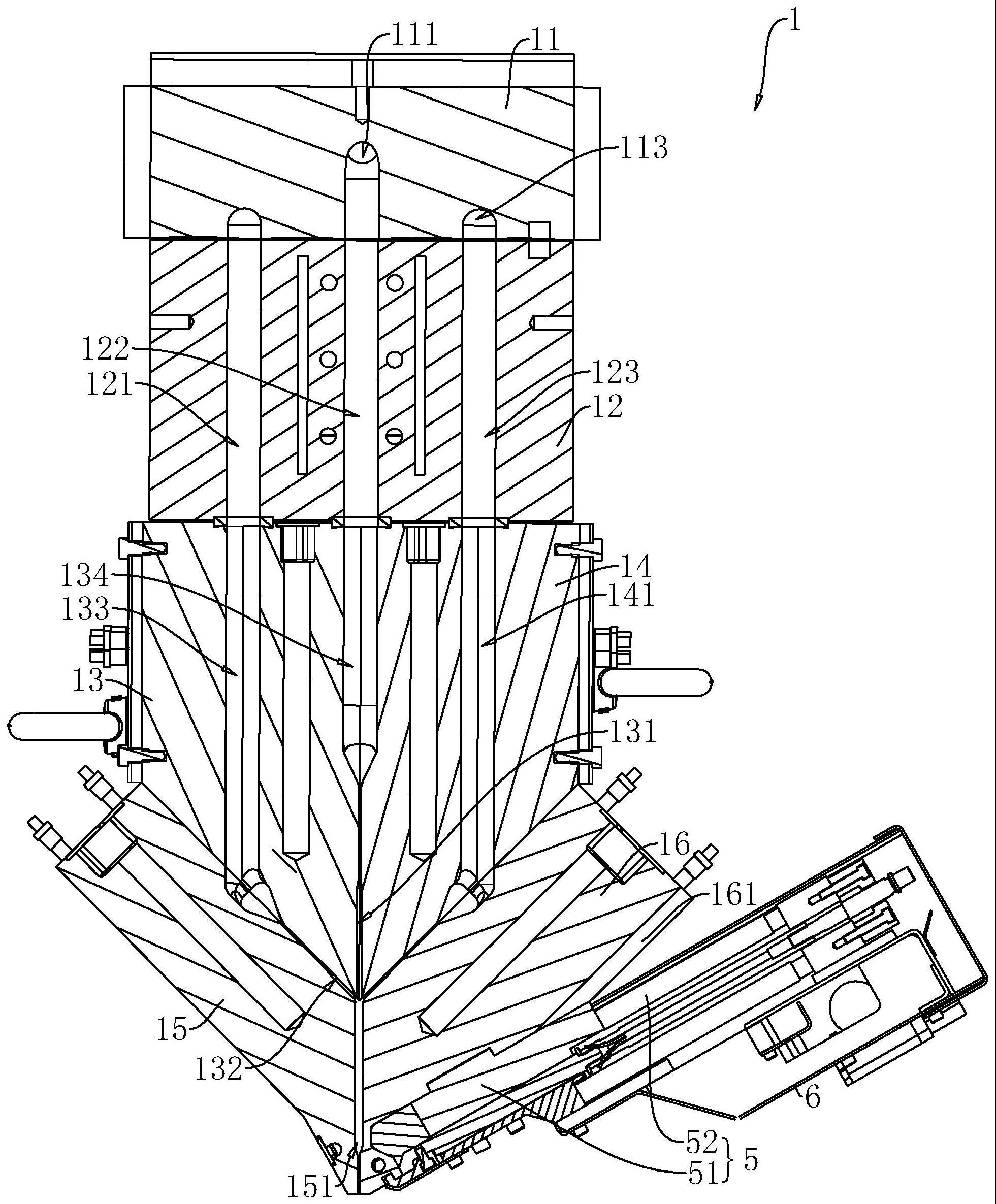

3、一种pp片材成型模具,包括成型模块,所述成型模块内开设有主流道以及至少两个辅流道,至少两个所述辅流道位于主流道两侧,所述成型模块一端开设有主料口和辅料口,所述成型模块另一端开设有出料口,所述主流道一端连通主料口,所述主流道另一端连通出料口,至少两个所述辅流道一端均连通辅料口,至少两个所述辅流道另一端连通出料口,所述辅流道内的辅胶料溶脂数高于主流道内的主胶料溶脂数,当主胶料、辅胶料一一对应注入所述主料口以及辅料口时,主胶料从所述主流道进入出料口排出,同时辅胶料从所述辅流道进入出料口并黏附在主胶料端面排出。

4、通过采用上述技术方案,工作人员生产pp片材时,工作人员将主胶料、辅胶料一一对应注入主料口以及辅料口,主胶料沿主流道进入出料口并排出,同时辅胶料沿辅流道进入出料口,而至少两个辅流道位于主流道两侧,使出料口内的辅胶料黏附在主胶料两侧,实现辅胶料对主胶料的包覆,且辅胶料溶脂数高于主胶料溶脂数,使辅胶料冷却凝固形成片材时收缩率较低,当辅胶料包覆主胶料并从出料口排出时,主胶料冷却凝固形成片材时端面不易撕裂拉开。从而加快行进速度,提高pp片材的生产速度。

5、可选的,所述成型模块包括模块一、模块二、模块三以及模块四,所述模块三、模块一、模块二以及模块四依次端部可拆卸连接;所述主流道位于模块一与模块二之间,至少两个所述辅流道一一对应位于模块三与模块一之间以及模块二与模块四之间。

6、通过采用上述技术方案,当工作人员需要对主流道以及辅流道进行清理或者维修时,工作人员将模块三、模块一、模块二以及模块三拆卸分离,使工作人员能直接对主流道和辅流道内壁进行清理或者维修,从而保证成型模块生产pp片材的稳定性,延长成型模块的使用寿命。

7、可选的,所述出料口内径大于主流道内径。

8、通过采用上述技术方案,当主流道内的主胶料进入出料口,且辅胶料从辅流道进入出料口内时,出料口内径大于主流道内径,使主胶料进入出料口内不易完全覆盖出料口,为辅胶料进入出料口提供空间,使辅胶料完全包覆主胶料,使主胶料从出料口排出冷却形成片材时,片材端面不易撕裂拉开,从而提高pp片材的生产质量。

9、可选的,所述辅流道宽度方向的两端一一对应凸出主流道宽度方向的两端。

10、通过采用上述技术方案,辅胶料包覆主胶料并从出料口排出,辅流道宽度方向的两端一一对应凸出主流道宽度方向的两端,使从出料口排出的主胶料两侧均包覆有辅胶料,进一步提高辅胶料对主胶料的包裹完全性;同时辅胶料溶脂数大于主胶料溶脂数,使辅胶料的流动速度大于主胶料流动速度,辅胶料位于主胶料两侧并带动主胶料从出料口排出,进一步加快主胶料从出料口排出的速度,从而提高pp片材的生产速度。

11、可选的,所述模块四上连接有调节组件,所述调节组件用于控制出料口孔径的大小。

12、通过采用上述技术方案,当工作人员需要生产不同厚度的pp片材时,工作人员通过调节组件控制出料口的大小,无需更换新的成型模块,实现一个成型模块对不同厚度的pp片材的生产。

13、可选的,所述调节组件包括热胀冷缩块以及加热管,所述热胀冷缩块一端抵接模块四靠近出料口的端部,所述热胀冷缩块另一端连接在加热管加热端,当所述加热管加热端对热胀冷缩块加热时,所述热胀冷缩块升温膨胀,并挤压模块四朝靠近模块三的方向形变,从而实现对所述出料口大小的调节

14、通过采用上述技术方案,当出料口孔径需要变小时,加热管加热端对热胀冷缩块加热升温,热胀冷缩块升温膨胀并驱使模块四朝靠近模块三的方向形变,使模块四与模块三之间的间隙变小,从而实现对出料口孔径的缩小。

15、可选的,所述模块四抵接热胀冷缩块的端面设有导向面,所述导向面的倾斜高度随到模块二的距离缩小而增大。

16、通过采用上述技术方案,导向面的倾斜高度随到模块二的距离缩小而增大,使热胀冷缩块端部与出料口之间的间距缩小,从而降低热胀冷缩块驱使模块四形变的压力,进一步方便工作人员对出料口孔径大小的改变。

17、可选的,所述调节组件设置有多个,所述调节组件的排列方向与出料口宽度方向相互平行。

18、通过采用上述技术方案,多个调节组件沿出料口宽度方向均匀间隔设置,使多个热胀冷缩块对模块四均匀受力,从而保证出料口孔径的一致性。

19、可选的,所述模块三远离模块一的端面开设有提示腔,所述提示腔朝靠近模块一的方向贯穿模块三,所述模块三上连接有提示杆,所述提示杆滑动连接在提示腔内壁上,所述提示杆的滑移方向为靠近或远离模块一,且所述提示杆端部凸出模块三端面并朝向模块一;当所述模块三连接在模块一上时,所述模块一端面抵紧提示杆端部,并驱使所述提示杆朝远离模块三的方向滑移,所述提示杆端部与模块三端面齐平。

20、通过采用上述技术方案,工作人员组装成型模块时,模块三连接在模块一上,模块一端面抵紧提示杆端部,并驱使提示杆朝远离模块一的方向滑移至提示杆端部与模块三端面齐平,使工作人员能直接观察到模块一与模块三之间的抵紧情况。

21、可选的,所述提示杆与模块三之间连接有弹性件,所述弹性件具有弹力驱使提示杆朝靠近模块三的方向滑移,且所述提示杆端部凸出模块三端面的趋势。

22、通过采用上述技术方案,当工作人员拆卸成型模块时,模块三脱离模块一,模块三端面对提示杆的抵紧力消失,弹性件弹力驱使提示杆朝靠近模块一的方向滑移,且提示杆端部凸出模块三端面,实现提示杆的自动复位。

23、综上所述,本申请包括以下至少一种有益技术效果:

24、1.主流道和至少两个辅流道的设置,当辅胶料包覆主胶料并从出料口排出时,主胶料冷却凝固形成片材时端面不易撕裂拉开,从而加快行进速度,提高pp片材的生产速度;

25、2.调节组件的设置,无需更换新的成型模块,实现一个成型模块对不同厚度的pp片材的生产;

26、3.导向面的设置,降低热胀冷缩块驱使模块四形变的压力,进一步方便工作人员对出料口孔径大小的改变。

技术特征:

1.pp片材成型模具,其特征在于:包括成型模块(1),所述成型模块(1)内开设有主流道(131)以及至少两个辅流道(132),至少两个所述辅流道(132)位于主流道(131)两侧,所述成型模块(1)一端开设有主料口(111)和辅料口(112),所述成型模块(1)另一端开设有出料口(151),所述主流道(131)一端连通主料口(111),所述主流道(131)另一端连通出料口(151),至少两个所述辅流道(132)一端均连通辅料口(112),至少两个所述辅流道(132)另一端连通出料口(151),所述辅流道(132)内的辅胶料溶脂数高于主流道(131)内的主胶料溶脂数,当主胶料、辅胶料一一对应注入所述主料口(111)以及辅料口(112)时,主胶料从所述主流道(131)进入出料口(151)排出,同时辅胶料从所述辅流道(132)进入出料口(151)并黏附在主胶料端面排出。

2.根据权利要求1所述的pp片材成型模具,其特征在于:所述成型模块(1)包括模块一(13)、模块二(14)、模块三(15)以及模块四(16),所述模块三(15)、模块一(13)、模块二(14)以及模块四(16)依次端部可拆卸连接;所述主流道(131)位于模块一(13)与模块二(14)之间,至少两个所述辅流道(132)一一对应位于模块三(15)与模块一(13)之间以及模块二(14)与模块四(16)之间,所述出料口(151)位于模块三(15)与模块四(16)之间。

3.根据权利要求1所述的pp片材成型模具,其特征在于:所述出料口(151)内径大于主流道(131)内径。

4.根据权利要求1所述的pp片材成型模具,其特征在于:所述辅流道(132)宽度方向的两端一一对应凸出主流道(131)宽度方向的两端。

5.根据权利要求2所述的pp片材成型模具,其特征在于:所述模块四(16)上连接有调节组件(5),所述调节组件(5)用于控制出料口(151)孔径的大小。

6.根据权利要求5所述的pp片材成型模具,其特征在于:所述调节组件(5)包括热胀冷缩块(51)以及加热管(52),所述热胀冷缩块(51)一端抵接模块四(16)靠近出料口(151)的端部,所述热胀冷缩块(51)另一端连接在加热管(52)加热端,当所述加热管(52)加热端对热胀冷缩块(51)加热时,所述热胀冷缩块(51)升温膨胀,并挤压模块四(16)朝靠近模块三(15)的方向形变,从而实现对所述出料口(151)大小的调节。

7.根据权利要求6所述的pp片材成型模具,其特征在于:所述模块四(16)抵接热胀冷缩块(51)的端面设有导向面(161),所述导向面(161)的倾斜高度随到模块二(14)的距离缩小而增大。

8.根据权利要求6所述的pp片材成型模具,其特征在于:所述调节组件(5)设置有多个,所述调节组件(5)的排列方向与出料口(151)宽度方向相互平行。

9.根据权利要求2所述的pp片材成型模具,其特征在于:所述模块三(15)远离模块一(13)的端面开设有提示腔(152),所述提示腔(152)朝靠近模块一(13)的方向贯穿模块三(15),所述模块三(15)上连接有提示杆(3),所述提示杆(3)滑动连接在提示腔(152)内壁上,所述提示杆(3)的滑移方向为靠近或远离模块一(13),且所述提示杆(3)端部凸出模块三(15)端面并朝向模块一(13);当所述模块三(15)连接在模块一(13)上时,所述模块一(13)端面抵紧提示杆(3)端部,并驱使所述提示杆(3)朝远离模块三(15)的方向滑移,所述提示杆(3)端部与模块三(15)端面齐平。

10.根据权利要求9所述的pp片材成型模具,其特征在于:所述提示杆(3)与模块三(15)之间连接有弹性件(4),所述弹性件(4)具有弹力驱使提示杆(3)朝靠近模块三(15)的方向滑移,且所述提示杆(3)端部凸出模块三(15)端面的趋势。

技术总结

本申请涉及一种PP片材成型模具,包括成型模块,成型模块内开设有主流道以及至少两个辅流道,成型模块一端开设有主料口和辅料口,成型模块另一端开设有出料口,辅流道内的辅胶料溶脂数高于主流道内的主胶料溶脂数。本申请中主流道和至少两个辅流道的设置,当辅胶料包覆主胶料并从出料口排出时,主胶料冷却凝固形成片材时端面不易撕裂拉开,从而加快行进速度,提高PP片材的生产速度;调节组件的设置,无需更换新的成型模块,实现一个成型模块对不同厚度的PP片材的生产;导向面的设置,降低热胀冷缩块驱使模块四形变的压力,进一步方便工作人员对出料口孔径大小的改变。

技术研发人员:李亮,周愿愿,周金勇

受保护的技术使用者:台州市黄岩亮科模具机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!