一种实时动态调控3D打印挤出流量方法

本发明属于3d打印(增材制造)领域,具体涉及一种实时动态调控3d打印挤出流量方法。

背景技术:

1、3d打印通过材料“自下而上”的自动化、数字化的逐层累加实现复合材料构件的成形,该技术具有材料利用率高、结构设计与制造一体化、无需模具等优点,可以实现复合材料制备与构件成形制造一体化。基于熔融沉积原理的3d打印技术因其成本低、操作简单等优点得到广泛应用。目前,传统的3d打印主要流程包括三维建模、设置参数切片、导入3d打印机丝材、导入切片文件开始并完成打印。制备样件一般采用固定的打印参数,但由于在制备丝材时无法保证其整体直径是均匀稳定,因此在送丝过程中,当丝材实际直径大于理论直径时,将导致打印样件表面质量粗糙不平,当丝材实际直径小于理论直径时,将导致打印样件内部孔隙增大,缺陷增加,进而影响力学性能。因此开发一种实时动态调控3d打印挤出流量方法十分迫切。

技术实现思路

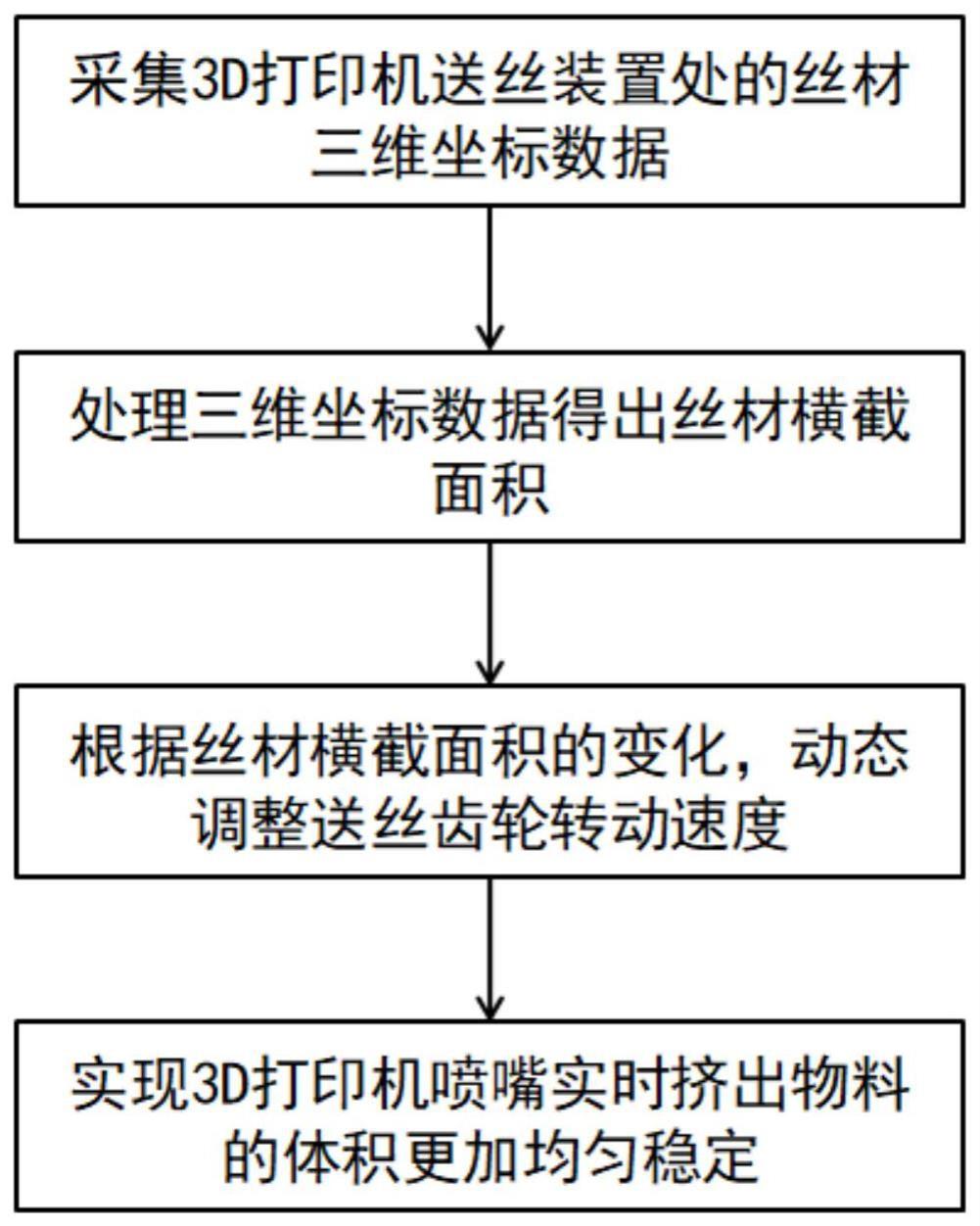

1、为解决上述问题,本发明公开了一种实时动态调控3d打印挤出流量方法,包括以下步骤:

2、步骤一,采用三维激光扫描仪采集3d打印机内部送丝装置处丝材的三维坐标数据;

3、步骤二,软件处理采集的三维坐标数据并计算得出该处丝材的横截面积;

4、步骤三,根据3d打印送丝过程中该位置丝材横截面积的变化,实时动态调整送丝齿轮的转动速度,即3d打印的丝材挤出流量;根据公式v=s*2πnr,其中v为挤出物料的体积(mm3),s为采集计算丝材的横截面积(mm2),n为挤出机转速(r/s),r为与挤出机相连接的送丝齿轮半径(mm),因此保持单位时间内挤出物料的体积恒定,在丝材横截面积发生变化时,挤出机转速需要相应的反向变化;

5、步骤四,通过挤出流量的实时动态变化,实现3d打印喷嘴挤出物料的体积更加均匀稳定。

6、进一步优选,

7、采用三维激光扫描仪采集并记录3d打印机内部送丝装置处丝材表面大量的密集的点的三维坐标、反射率和纹理等信息。

8、进一步优选,

9、记录的信息导入相应软件计算得出该位置丝材的实际横截面积,采用的纯树脂丝材与短纤维增强树脂基丝材直径一般为1.75mm左右。

10、进一步优选,

11、丝材的横截面积等信息导入3d打印机的控制系统,实时动态调整送丝齿轮的转动速度,实现单位时间内送入喷嘴的丝材长度发生变化,即丝材的挤出流量,一般流量设置为100%左右。

12、进一步优选,

13、丝材单位时间内的横截面积与长度的乘积表示该单位时间内的丝材体积,实现每个单位时间内的丝材挤出体积基本恒定不变,即单位时间内,横截面积发生变化时,长度发生相应反向变化。

14、进一步优选,

15、丝材包括各种纯树脂丝材或短纤维增强树脂基丝材。

16、与现有技术相比,本发明的有益效果在于:

17、实现对3d打印过程中喷嘴挤出流量的实时动态调控,更加准确地成形三维建模的理论模型样件,改善成形质量和表面粗糙不平的问题,同时可以尽可能地降低孔隙率和孔隙大小,综合提升3d打印样件的成形质量和力学性能,提高其经济价值和发展潜力。

技术特征:

1.一种实时动态调控3d打印挤出流量方法,其特征在于,

2.根据权利要求1所述的一种实时动态调控3d打印挤出流量方法,其特征在于:采用三维激光扫描仪采集并记录3d打印机内部送丝装置处丝材表面大量的密集的点的三维坐标、反射率和纹理信息。

3.根据权利要求1所述的一种实时动态调控3d打印挤出流量方法,其特征在于:记录的信息导入相应软件计算得出该位置丝材的实际横截面积。

4.根据权利要求1所述的一种实时动态调控3d打印挤出流量方法,其特征在于:丝材的横截面积信息导入3d打印机的控制系统,实时动态调整送丝齿轮的转动速度,实现单位时间内送入喷嘴的丝材长度发生变化,即丝材的挤出流量。

5.根据权利要求1所述的一种实时动态调控3d打印挤出流量方法,其特征在于:丝材单位时间内的横截面积与长度的乘积表示该单位时间内的丝材体积,实现每个单位时间内的丝材挤出体积基本恒定不变。

6.根据权利要求1所述的一种实时动态调控3d打印挤出流量方法,其特征在于:丝材包括纯树脂丝材或短纤维增强树脂基丝材。

技术总结

本发明公开了一种实时动态调控3D打印挤出流量方法,包括:步骤一,采用三维激光扫描仪采集3D打印机内部送丝装置处丝材的三维坐标数据;步骤二,软件处理采集的三维坐标数据并计算得出该处丝材的横截面积;步骤三,根据3D打印送丝过程中该位置丝材横截面积的变化,实时动态调整送丝齿轮的转动速度,即3D打印的丝材挤出流量;步骤四,通过挤出流量的实时动态变化,实现3D打印喷嘴挤出物料的体积更加均匀稳定。本发明避免了在传统3D打印固定挤出流量下因丝材直径存在较大误差导致的成形样件表面质量不佳和内部孔隙较多且大小不均匀的问题,大大提升了3D打印制件的成形质量和力学性能。

技术研发人员:范聪泽,单忠德,丁学军,宋文哲,郑菁桦,陈意伟,王靖轩

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!