一种管件注塑模具的制作方法

本发明属于模具,尤其涉及一种管件注塑模具。

背景技术:

1、pvc-u材料成型温度一般是160-190摄氏度,当低于160℃时,材料不会熔融,当高于190℃时,材料就会发生降解,因此在pvc-u排水配件的注塑成型过程中对温度的要求非常高,而在注塑过程中射速过高会形成较大的剪切力造成局部温度升高,发生pvc-u材料的降解,从而影响注塑产品的质量。

2、pvc-u排水管件在实际生产中,多以传统的大水口注塑方式进行,这种注塑方式的缺点是水口相对产品的重量比较大;需要说明的是,水口只是注塑过程中的辅助产物,并不是产品的一部分,如果水口占比重大,会造成材料的利用率低,即使水口可以回收破碎重新利用,但也会增加大量的人工设备成本,而通过减小水口提升材料利用率,反而会造成产品质量问题,出现烧胶和流纹等情况。

3、热流道技术由于在流道附近或中心设有加热棒和加热圈,从注塑机喷嘴出口到浇口的整个流道都处于高温状态,从而流道和浇口的塑料都保持熔融状态,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可,因此可以降低水口的比重,提升材料利用率;但是由于热流道的进胶口比较小,一般需要增加注塑压力来实现,而高射速和高注塑压力容易发生pvc-u材料的降解,因此针对pvc-u管材的生产过程,提出一种管件注塑模具,降低材料的降解风险,可以与热流道技术结合来降低水口比重,提升材料利用率,是十分必要的。

技术实现思路

1、本发明的目的在于提供一种管件注塑模具,无需增加注塑压力即可实现注塑过程,降低pvc-u材料在高速高压下的降解风险,可以实现产品的自动脱模,提升生产效率。

2、本发明是这样实现的,一种管件注塑模具,包括:定模板和动模板,所述定模板和所述动模板相对的一侧均设有型腔槽,所述动模板可贴合所述定模板并闭合两个所述型腔槽以形成注塑型腔,所述定模板内部开设有与所述注塑型腔相连的注射流道,所述动模板内部开设有与所述注塑型腔相通的气路,所述气路靠近所述注塑型腔的一端安装有气顶组件,所述气顶组件可在合模后抽取所述注塑型腔内部气体并在其内部产生负压,还可在脱模时顶出位于动模板一侧型腔槽内部的产品。

3、本发明的一种管件注塑模具,利用动模板、定模板以及型腔槽,便于两者密封贴合后形成注塑型腔,定模板内部开设的注射流道可以向注塑型腔内部注塑熔融的材料;由于在动模板内部开设与注射型腔相通的气路,从而可以与气顶组件配合,在合模后抽取注塑型腔内部气体从而在其内部形成负压环境,无需太大注塑压力和速度即可实现材料的注塑过程,降低了pvc-u材料在高压下的降解风险;可以避免烧胶、流痕等产品外观瑕疵,从而提升了产品的品质;另外顶出组件还可以在脱模时顶出位于动模板一侧的产品,因此可以将负压成型与气辅顶出结合以实现产品的自动脱模,从而提升了产品的生产效率。

4、优选地,所述气顶组件包括:内部中空且固定安装于所述气路靠近注塑型腔一端内壁的支撑套、活动安装于所述支撑套内部的顶针、以及设于所述动模板外部且与所述气路另一端相连的控制单元,所述顶针和支撑套之间设有供气体通过的空隙,所述顶针可在控制单元的作用下进入注塑型腔以将产品从动模板顶出。

5、优选地,所述支撑套螺纹连接于所述气路内壁且从靠近所述注塑型腔一端端面向内依次设有第一通孔、凸块以及第二通孔,所述凸块内部开设有与所述第一通孔和第二通孔相通的第三通孔,所述第三通孔的内径小于所述第二通孔,所述第二通孔的内径小于所述第一通孔的内径,所述顶针活动安装于所述第一通孔、第三通孔以及第二通孔的内部。

6、优选地,所述顶针包括:依次相接的凸台部、套接部以及限位部,所述凸台部容纳在所述第一通孔内部,所述凸台部的外径大于所述第二通孔的内径且小于所述第一通孔的内径,所述套接部外径小于所述第三通孔内径,所述限位部外径大于所述第三通孔内径且小于所述第二通孔内径;所述套接部的外侧套设有可与凸块下端面相抵的弹性件,所述凸台部底面沿周向开设有多个排气槽,所述排气槽从所述凸台部外周面延伸至所述套接部外周面。

7、优选地,所述气路包括:主气路以及与所述主气路连接的多个分气路,所述主气路一端端口设在所述定模板侧面且与所述控制单元相连,每个所述分气路远离所述主气路的一端均安装所述支撑套和顶针。

8、优选地,所述控制单元包括:与所述主气路连接的导气管、连接于所述导气管远离所述主气路一端的电磁阀,以及通过导管分别连接于所述电磁阀的真空泵和气泵。

9、优选地,所述型腔槽包括水口槽以及与所述水口槽连通的管材槽,所述管材槽对称分布于所述水口槽的两侧。

10、优选地,所述水口槽包括:与所述注射流道相通的主流道以及连接于所述主流道两端的分流道,所述主流道的每端均连接有两个分流道,两个所述分流道对称布设在所述主流道两侧且分别与两个所述管材槽连通,所述分流道与所述管材槽连通的一端设有浇口。

11、优选地,所述水口槽连接有两个分气路,位于两侧的每个所述管材槽均连接有三个分气路。

12、优选地,所述注射流道内部安装有用于和注塑机相连的唧嘴。

13、与现有技术相比,本发明的有益效果是:

14、1、由于增加了负压成型,可以在注塑型腔内部形成负压环境,无需太大注塑压力和速度即可实现注塑过程,降低了pvc-u材料在高压下的降解风险;避免烧胶、流痕等产品外观瑕疵,从而提升了产品的品质;

15、2、负压成型和气辅顶出集合,可减省机械顶出结构的同时实现产品自动脱模,提升了产品的生产效率;还可给模具的冷却水路留出更多空间冷却降温,从而可缩短注塑周期,生产更加顺畅;

16、3、本申请的模具可以与热流道技术结合,在不增加注塑压力的情况下实现热流道注塑,从而降低水口料的比重,在保证产品品质的前提下提升了材料的利用率。

技术特征:

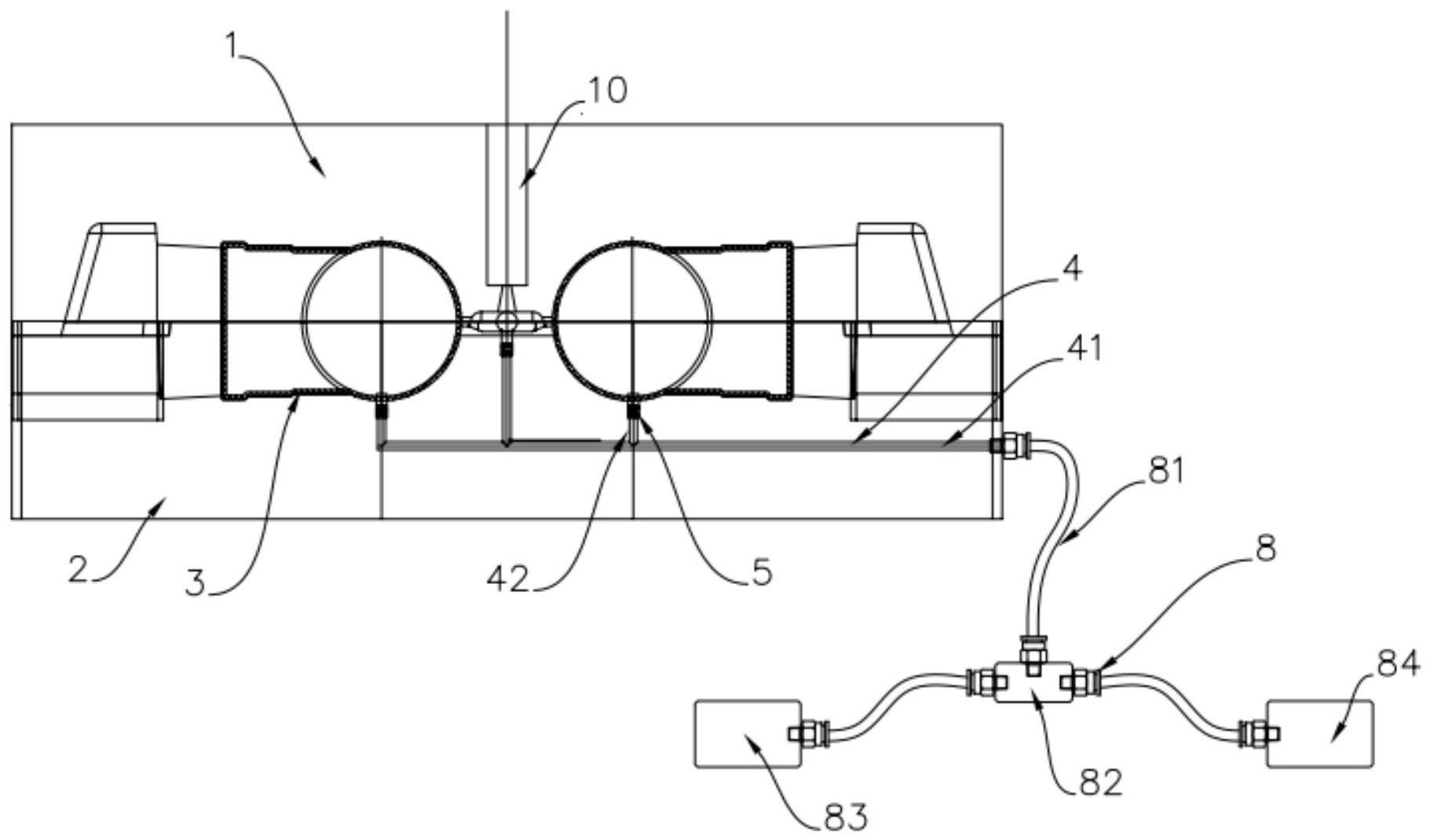

1.一种管件注塑模具,其特征在于,包括:定模板(1)和动模板(2),所述定模板(1)和所述动模板(2)相对的一侧均设有型腔槽(3),所述动模板(2)可贴合所述定模板(1)并闭合两个所述型腔槽(3)以形成注塑型腔,所述定模板(1)内部开设有与所述注塑型腔相连的注射流道,所述动模板(2)内部开设有与所述注塑型腔相通的气路(4),所述气路(4)靠近所述注塑型腔的一端安装有气顶组件(5),所述气顶组件(5)可在合模后抽取所述注塑型腔内部气体并在其内部产生负压,还可在脱模时顶出位于动模板(2)一侧型腔槽(3)内部的产品。

2.根据权利要求1所述的一种管件注塑模具,其特征在于,所述气顶组件(5)包括:内部中空且固定安装于所述气路(4)靠近注塑型腔一端内壁的支撑套(6)、活动安装于所述支撑套(6)内部的顶针(7)、以及设于所述动模板(2)外部且与所述气路(4)另一端相连的控制单元(8),所述顶针(7)和支撑套(6)之间设有供气体通过的空隙,所述顶针(7)可在控制单元(8)的作用下进入注塑型腔以将产品从动模板(2)顶出。

3.根据权利要求2所述的一种管件注塑模具,其特征在于,所述支撑套(6)螺纹连接于所述气路(4)内壁且从靠近所述注塑型腔一端端面向内依次设有第一通孔(61)、凸块(62)以及第二通孔(63),所述凸块(62)内部开设有与所述第一通孔(61)和第二通孔(63)相通的第三通孔(64),所述第三通孔(64)内径小于所述第二通孔(63)内径,所述第二通孔(63)的内径小于所述第一通孔(61)内径,所述顶针(7)活动安装于所述第一通孔(61)、第三通孔(64)以及第二通孔(63)的内部。

4.根据权利要求3所述的一种管件注塑模具,其特征在于,所述顶针(7)包括:依次相接的凸台部(71)、套接部(72)以及限位部(73),所述凸台部(71)容纳在所述第一通孔(61)内部,所述凸台部(71)的外径大于所述第二通孔(63)的内径且小于所述第一通孔(61)的内径,所述套接部(72)外径小于所述第三通孔(64)内径,所述限位部(73)外径大于所述第三通孔(64)内径且小于所述第二通孔(63)内径;所述套接部(72)的外侧套设有可与凸块(62)下端面相抵的弹性件(9),所述凸台部(71)底面沿周向开设有多个排气槽(74),所述排气槽(74)从所述凸台部(71)外周面延伸至所述套接部(72)外周面。

5.根据权利要求2所述的一种管件注塑模具,其特征在于,所述气路(4)包括:主气路(41)以及与所述主气路(41)连接的多个分气路(42),所述主气路(41)一端端口设在所述定模板(1)侧面且与所述控制单元(8)相连,每个所述分气路(42)远离所述主气路(41)的一端均安装所述支撑套(6)和顶针(7)。

6.根据权利要求5所述的一种管件注塑模具,其特征在于,所述控制单元(8)包括:与所述主气路(41)连接的导气管(81)、连接于所述导气管(81)远离所述主气路(41)一端的电磁阀(82),以及通过导管分别连接于所述电磁阀(82)的真空泵(83)和气泵(84)。

7.根据权利要求5所述的一种管件注塑模具,其特征在于,所述型腔槽(3)包括水口槽(31)以及与所述水口槽(31)连通的管材槽(32),所述管材槽(32)对称分布于所述水口槽(31)的两侧。

8.根据权利要求7所述的一种管件注塑模具,其特征在于,所述水口槽(31)包括:与所述注射流道相通的主流道(311)以及连接于所述主流道(311)两端的分流道(312),所述主流道(311)的每端均连接有两个分流道(312),两个所述分流道(312)对称布设在所述主流道(311)两侧且分别与两个所述管材槽(32)连通,所述分流道(312)与所述管材槽(32)连通的一端设有浇口(313)。

9.根据权利要求7所述的一种管件注塑模具,其特征在于,所述水口槽(31)连接有两个分气路(42),位于两侧的每个所述管材槽(32)均连接有三个分气路(42)。

10.根据权利要求1-9任一项所述的一种管件注塑模具,其特征在于,所述注射流道内部安装有用于和注塑机相连的唧嘴(10)。

技术总结

本发明属于模具技术领域,尤其涉及一种管件注塑模具,包括:定模板和动模板,所述定模板和所述动模板相对的一侧均设有型腔槽,所述动模板可贴合所述定模板并闭合两个所述型腔槽以形成注塑型腔,所述定模板内部开设有与所述注塑型腔相连的注射流道,所述动模板内部开设有与所述注塑型腔相通的气路,所述气路靠近所述注塑型腔的一端安装有气顶组件,所述气顶组件可在合模后抽取所述注塑型腔内部气体并在其内部产生负压,还可在脱模时顶出位于动模板一侧型腔槽内部的产品,动模板内部开设与注射型腔相通的气路,合模后抽取注塑型腔内部气体并在其内部形成负压环境,无需太大注塑压力和速度即可实现材料的注塑过程,降低材料在高压下的降解风险。

技术研发人员:耿振永

受保护的技术使用者:联塑市政管道(河北)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!