一种电池盖帽的加工方法与流程

本发明涉及电池组件,尤其涉及一种电池盖帽的加工方法。

背景技术:

1、锂离子电池的盖帽组合装置是锂离子电池的关键部件,它关系到产品的安全性,影响到生产者、消费者的人身安全。随着锂离子电池的发展,锂电池在人民生活中的应用越来越多,形式也越来越多样化,如:方形锂电池、软包锂电池、圆柱形锂电池等等。

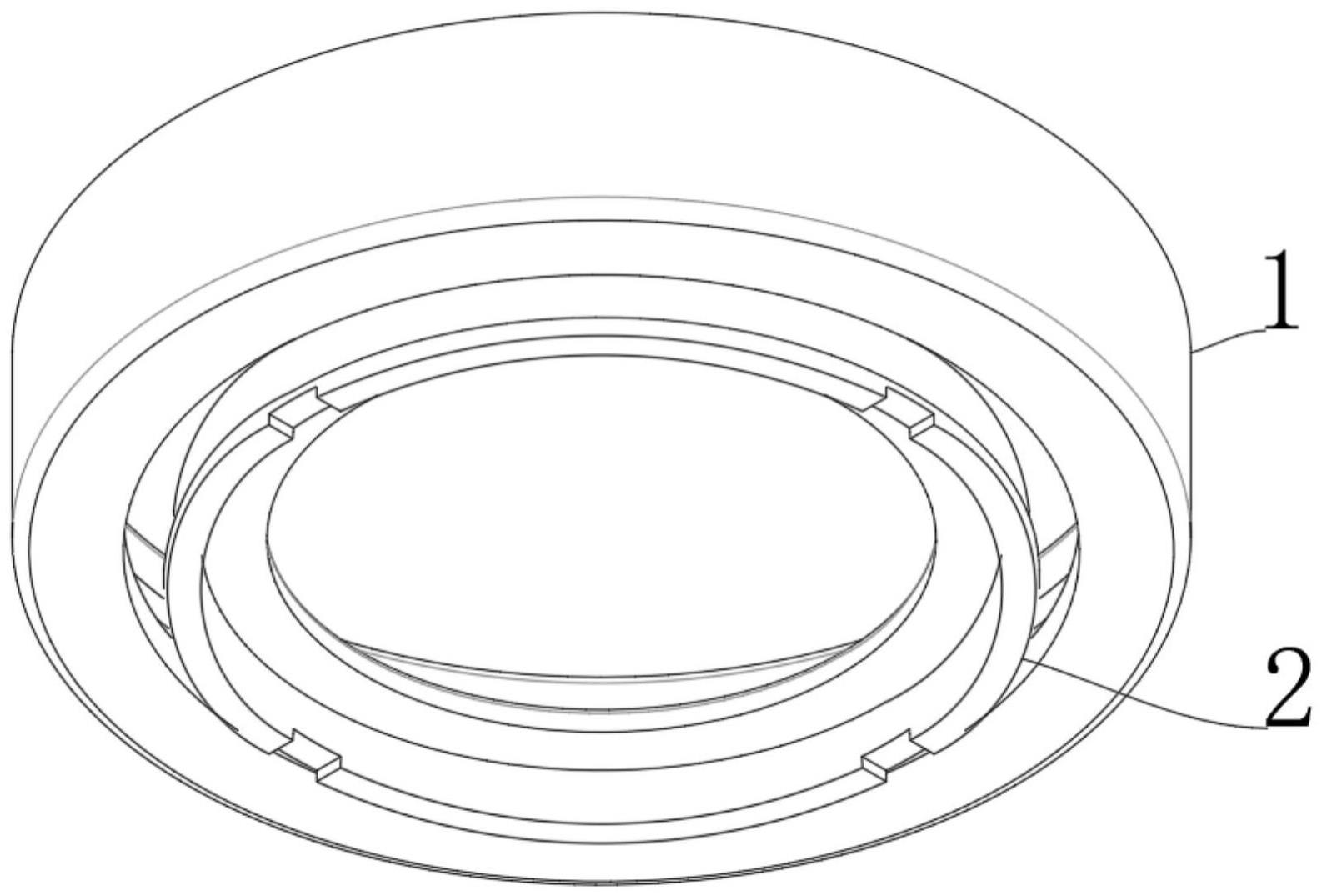

2、圆柱电池通常包括电池壳体、圆形盖帽、正负极片、隔膜、电解液等组成,现有技术中,圆形盖帽与电池壳体之间是整个面与面之间的接触,其中,电池的盖帽中包括密封圈及垫圈,传统的制备方法中是将密封圈及垫圈进行分步制备加工,在组装时,再采用分步式组装实现对密封圈及垫圈的固定,以完成盖帽的组装,但是如上所述的加工方式不仅制备过程复杂,同时组装流程繁琐,影响电池的组装效率。

技术实现思路

1、本发明的目的是为了解决现有技术中存在上述缺点,而提出的一种电池盖帽的加工方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、设计一种电池盖帽的加工方法,包括如下步骤:

4、s1、模具制备,选取模坯,需要根据需求电池盖帽的形状和尺寸,采用铣削加工的方式,在模坯上切削出具有需求的模腔形状;

5、s2、注塑步骤,将上述制备的模具放置在注塑机上,将注塑原料通过加热和压力的作用,将其注入模腔中,并在模具中冷却,待塑料凝固时,即可取出模具,得到盖帽;

6、s3、组装步骤,将上述的盖帽安装到对应的电池组件上;

7、s4、分离步骤,需要对电池组件上的盖帽进行分体切割,可以采用切割工具将整个盖帽分割成外胶圈和垫圈两个部分,其中,外胶圈与电池组件相连接,而垫圈则置于外胶圈的内侧,此后,可以根据需要安装导电件等其他零部件,完成盖帽的组装。

8、进一步的,还包括打磨步骤,将s2中注塑得到的盖帽取出后,采用打磨设备进行打磨,以保证盖帽的外壁光滑,避免毛刺存在。

9、进一步的,所述步骤s2中,注塑机的注塑温度为180-300℃,注塑压力的范围为50-150mpa,其中,所述注塑速度的范围为5-50cm/s之间。

10、进一步的,所述步骤s2中,所述盖帽的冷却时间为10-60秒之间,其中冷却环境为室温。

11、进一步的,在步骤s4中,所述切割工具采用环装切割,即在所述外胶圈和垫圈之间切割一环型槽,以使外胶圈和垫圈分离。

12、进一步的,所述垫圈的下表面位于所述外胶圈的下方,其中,所述环装切割的部分沿所述外胶圈的下方向上延伸。

13、进一步的,所述外胶圈和垫圈之间的环型槽宽度为1-2mm。

14、进一步的,还包括检测步骤,在所述分离步骤部分后,需对外胶圈和垫圈的分离情况进行检测,若发现外胶圈和垫圈分离不彻底,应加工整个盖帽取下做报废处理,并安装新的盖帽,并重新进行分离步骤。

15、进一步的,将报废后产品及盖帽的切割部分进行集中回收,并通过加工后制备成原料颗粒,以实现往复利用。

16、进一步的,所述外胶圈的内侧具有多个容纳导电件及其他零部件的环槽位。

17、本发明提出的一种电池盖帽的加工方法,有益效果在于:本发明采用了一体注塑的制造工艺,即在注塑机中一次性完成盖帽的成型,相较于传统的分步式加工并安装的方式,大大减少了生产组装流程,提高了生产效率。同时,在安装后通过切割分离,形成外胶圈及垫圈两个部分,这种加工方法也能够加大优化生产工艺。

18、具体来说,传统的盖帽制造方式需要分别制造外胶圈和垫圈,再进行组装,而本发明采用一体注塑的方式,可以一次性完成整个盖帽的成型,大大简化了生产工艺,这种方法不仅可以提高安装效率,还能够减小生产组装流程,降低生产成本。

技术特征:

1.一种电池盖帽的加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种电池盖帽的加工方法,其特征在于:还包括打磨步骤,将s2中注塑得到的盖帽取出后,采用打磨设备进行打磨,以保证盖帽的外壁光滑,避免毛刺存在。

3.根据权利要求1所述的一种电池盖帽的加工方法,其特征在于:所述步骤s2中,注塑机的注塑温度为180-300℃,注塑压力的范围为50-150mpa,其中,所述注塑速度的范围为5-50cm/s之间。

4.根据权利要求3所述的一种电池盖帽的加工方法,其特征在于:所述步骤s2中,所述盖帽的冷却时间为10-60秒之间,其中冷却环境为室温。

5.根据权利要求1所述的一种电池盖帽的加工方法,其特征在于:在步骤s4中,所述切割工具采用环装切割,即在所述外胶圈和垫圈之间切割一环型槽,以使外胶圈和垫圈分离。

6.根据权利要求5所述的一种电池盖帽的加工方法,其特征在于:所述垫圈的下表面位于所述外胶圈的下方,其中,所述环装切割的部分沿所述外胶圈的下方向上延伸。

7.根据权利要求5所述的一种电池盖帽的加工方法,其特征在于:所述外胶圈和垫圈之间的环型槽宽度为1-2mm。

8.根据权利要求1所述的一种电池盖帽的加工方法,其特征在于:还包括检测步骤,在所述分离步骤部分后,需对外胶圈和垫圈的分离情况进行检测,若发现外胶圈和垫圈分离不彻底,应加工整个盖帽取下做报废处理,并安装新的盖帽,并重新进行分离步骤。

9.根据权利要求8所述的一种电池盖帽的加工方法,其特征在于:将报废后产品及盖帽的切割部分进行集中回收,并通过加工后制备成原料颗粒,以实现往复利用。

10.根据权利要求1-9所述的一种电池盖帽的加工方法,其特征在于:所述外胶圈的内侧具有多个容纳导电件及其他零部件的环槽位。

技术总结

本发明涉及电池组件技术领域,尤其是一种电池盖帽的加工方法,包括如下步骤:S1、模具制备,选取模坯,需要根据需求电池盖帽的形状和尺寸,采用铣削加工的方式,在模坯上切削出具有需求的模腔形状;S2、注塑步骤,将上述制备的模具放置在注塑机上,将注塑原料通过加热和压力的作用,将其注入模腔中,并在模具中冷却,待塑料凝固时,即可取出模具,得到盖帽;本发明采用了一体注塑的制造工艺,即在注塑机中一次性完成盖帽的成型,相较于传统的分步式加工并安装的方式,大大减少了生产组装流程,提高了生产效率。同时,在安装后通过切割分离,形成外胶圈及垫圈两个部分,这种加工方法也能够加大优化生产工艺。

技术研发人员:郑龙

受保护的技术使用者:惠州市裕隆科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!