开模发泡模具的随行机构及开模发泡注塑方法与流程

本发明涉及注塑模具成型,具体涉及一种开模发泡模具的随行机构及开模发泡注塑方法。

背景技术:

1、由于节能减排和环保意识的不断增强,以及制造业对降低成本的需求,使得在注塑成型领域,开模发泡逐渐发展成为最有效的注塑件减重技术,使用开模发泡技术,可使注塑件减重10-30%。尤其在汽车行业内,在汽车塑料内饰上使用该技术,可大大减轻汽车整车中的重量,实现轻量化,达到降低油耗或增加电动汽车续航里程的作用。

2、开模发泡注塑成型技术共包含两个阶段的开模过程,第一阶段开模是在产品刚填充满后,在塑料冻结程度最低时开模一小段距离,产品在发泡力作用下随着模具第一阶段开模膨胀变厚,达到最终产品尺寸;之后与传统注塑工艺相同,进入冷却阶段,待产品冷却结束后,开始第二阶段开模,最后顶出产品,合模,开始下个循环周期。

3、由于开模发泡注塑工艺中的第一阶段开模会在模具的分型面出现开模缝隙,而且第一阶段开模时恰好是塑件表面冻结程度最低的时候,冻结层薄、强度低,无法抵抗塑件内部未冻结的熔融层的发泡力量,最终将会导致分型面缝隙附近的产品边缘因发泡力膨胀,轻则从分型面缝隙中向外稍微突出,重则大量熔胶从分型面缝隙处泄露,最终导致产品外观缺陷。

技术实现思路

1、本发明的目的是为了解决上述现有背景技术存在的不足,提供一种开模发泡模具的随行机构及开模发泡注塑方法。

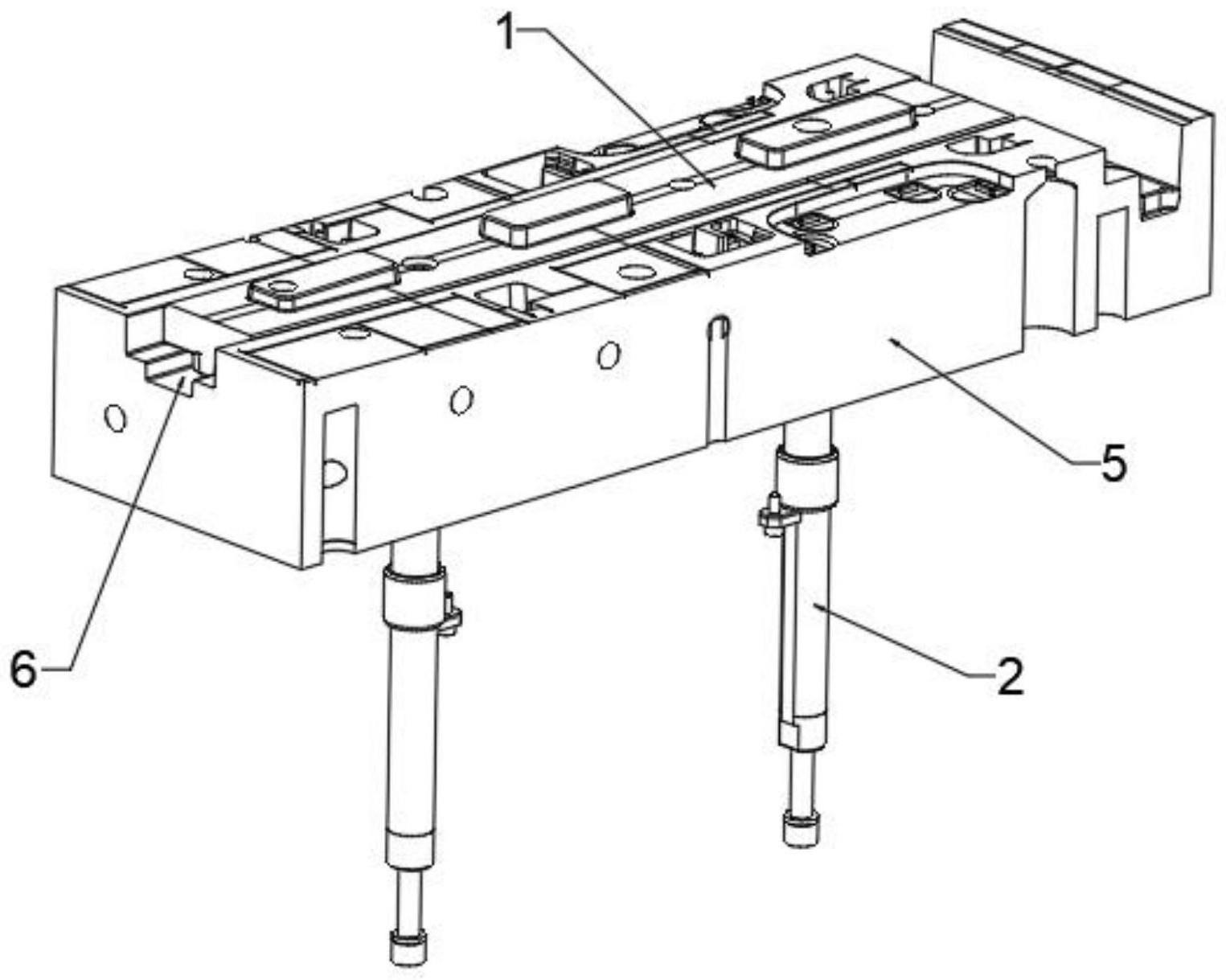

2、为解决上述技术问题,本发明采用的技术方案是:一种开模发泡模具的随行机构,设置于注塑模具的后模上,包括顶出拉杆、弹簧、限位组件以及边缘成型部件,其中边缘成型部件呈分段式,依次首尾相接,环布于后模产品成型腔的四周,沿边缘成型部件的长度方向延伸为一个整条状,边缘成型部件的内侧壁与产品成型腔的外边沿竖向平齐;所述后模上顶面设有凹槽,位于边缘成型部件的下方,边缘成型部件容置于后模凹槽内,通过其底部安装的顶出拉杆在凹槽内上下滑动;顶出拉杆向下穿过后模延伸,其底端连接至后模下方的顶针板上;所述顶出拉杆的下端套装弹簧,弹簧的一端抵住顶出拉杆,另一端抵住顶针板;所述顶出拉杆的上端部设有限位组件,限位组件包括限位套管以及与之相对应的限位块,限位套管固定安装在顶出拉杆上,限位块则安装在后模上;所有边缘成型部件均同步顶出。

3、进一步地,所述边缘成型部件的横截面呈倒t型结构,后模上凹槽与之相适配;所述边缘成型部件的上部在开模方向上的深度不小于开模发泡模具第一阶段开模的距离。

4、进一步地,每段边缘成型部件的底部均间隔固定有多根顶出拉杆,保证边缘成型部件的顶出同步。

5、进一步地,初始合模注塑,所述顶出拉杆上限位套管的顶端与后模上限位块的底端之间间距为1mm。

6、进一步地,相邻的两段边缘成型部件之间做密封处理。

7、一种基于上述开模发泡模具随行机构的开模发泡注塑方法,包括如下步骤:

8、1)模具合模,随行机构处于初始状态;

9、2)注射胶料填充产品成型腔;

10、3)发泡模具第一阶段开模,所有边缘成型部件在对应弹簧弹力的作用下随着前模同步向上顶出,继而围成产品成型发泡腔,胶料在发泡力作用下随着第一阶段开模膨胀变厚,达到最终产品尺寸;

11、4)产品冷却成型;

12、5)发泡模具第二阶段开模;

13、6)顶出产品,取件,合模;边缘成型部件的复位通过前模合模压回。

14、与现有技术相比,本发明具有以下有益效果:本发明结构简单,易于实现,可以使用普通结构模具进行开模发泡注塑成型,模具成本低,可靠性高;能够避免在内部发泡力作用下产生外形变化,也不会造成熔融的胶料外溢,起到封胶限位的作用,实现产品边缘不溢料、不鼓包,提高产品表面质量。

技术特征:

1.开模发泡模具的随行机构,设置于注塑模具的后模上,其特征在于:包括顶出拉杆、弹簧、限位组件以及边缘成型部件,其中边缘成型部件呈分段式,依次首尾相接,环布于后模产品成型腔的四周,沿边缘成型部件的长度方向延伸为一个整条状,边缘成型部件的内侧壁与产品成型腔的外边沿竖向平齐;所述后模上顶面设有凹槽,位于边缘成型部件的下方,边缘成型部件容置于后模凹槽内,通过其底部安装的顶出拉杆在凹槽内上下滑动;顶出拉杆向下穿过后模延伸,其底端连接至后模下方的顶针板上;所述顶出拉杆的下端套装弹簧,弹簧的一端抵住顶出拉杆,另一端抵住顶针板;所述顶出拉杆的上端部设有限位组件,限位组件包括限位套管以及与之相对应的限位块,限位套管固定安装在顶出拉杆上,限位块则安装在后模上;所有边缘成型部件均同步顶出。

2.根据权利要求1所述的开模发泡模具的随行机构,其特征在于:所述边缘成型部件的横截面呈倒t型结构,后模上凹槽与之相适配;所述边缘成型部件的上部在开模方向上的深度不小于开模发泡模具第一阶段开模的距离。

3.根据权利要求1所述的开模发泡模具的随行机构,其特征在于:每段边缘成型部件的底部均间隔固定有多根顶出拉杆,保证边缘成型部件的顶出同步。

4.根据权利要求1所述的开模发泡模具的随行机构,其特征在于:初始合模注塑,所述顶出拉杆上限位套管的顶端与后模上限位块的底端之间间距为1mm。

5.根据权利要求1所述的开模发泡模具的随行机构,其特征在于:相邻的两段边缘成型部件之间做密封处理。

6.一种基于权利要求1至5中任一项所述开模发泡模具随行机构的开模发泡注塑方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种开模发泡模具的随行机构及开模发泡注塑方法,其中随行机构包括顶出拉杆、弹簧、限位组件以及边缘成型部件,边缘成型部件环布于后模产品成型腔的四周,其内侧壁与产品成型腔的外边沿竖向平齐;边缘成型部件通过其底部安装的顶出拉杆相对于后模进行滑动;且顶出拉杆的下端套装弹簧,弹簧的一端抵住顶出拉杆,另一端抵住顶针板;限位组件设置在顶出拉杆的上端部,包括安装在顶出拉杆上的限位套管以及安装于后模上的限位块;所有边缘成型部件均同步顶出。本发明结构简单,易于实现,模具成本低,可靠性高;能够避免在内部发泡力作用下产生外形变化,也不会造成熔融的胶料外溢,实现产品边缘不溢料、不鼓包,提高产品表面质量。

技术研发人员:孙文强,任勇,李雪峰,李玉宝,吴法辉,徐正坤

受保护的技术使用者:青岛海泰科模具有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!