一种运用创新自支撑间隔织物的复合材料及其制造方法与流程

本发明涉及复合材料制造领域,具体而言,涉及一种运用创新自支撑间隔织物的复合材料及其制造方法。

背景技术:

1、三维间隔织物通常是通过在两层经向纱线之间编织纬向纱线来产生两层表皮的同时,在每个固定间距处将两层表皮进行连接以形成中空结构。市面上的三维间隔织物普遍由玻璃纤维制成。

2、制造三维间隔复合材料涉及将树脂浸渍到三维间隔织物中并固化。环氧、聚酯、丙烯酸、酚醛、乙烯基酯等树脂通常用于浸渍三维间隔织物。固化后的三维间隔复合材料遗传三维间隔织物的结构,有两层表皮和之间的支撑墙,形成了平直的中空腔体,从而达到轻质、刚性和强度高的特点。

3、浸渍过程通常使用两种方法。第一种方法是手工涂覆过程,涉及手动将树脂涂覆在三维间隔织物上。然后,将装配体保持在未压缩的状态下,以保持层间支撑墙直立,同时等待树脂固化。这种方法存在多个缺点,包括与织物粘附性差,填充腔体的风险,厚度不均匀,浸渍不均匀,对结果厚度的控制不足以及结果表面不均匀。

4、另一种替代的制造方法涉及真空辅助树脂浸渍技术,同时利用空腔模具为材料提供厚度支撑。树脂固化后,需要从三维间隔复合材料中脱离出模具。这种方法的明显缺点是,当三维间隔复合材料大且薄时,提取过程非常困难(几乎不可能)。此外,这种制造方法潜在地将制造过程限制在纺织工厂内;成型后的三维间隔复合材料可能导致不可行的高运输成本。

5、三维间隔复合材料可在上述的制造方法之后使用;然而,大部分情况下,空腔将会随后使用填充材料(例如合成泡沫)填充,以增加三维间隔复合材料的结构抗屈曲能力。填充之后,表皮增强层又通常粘合于三维间隔复合材料的表面,从而形成三维间隔混合材料。这可能会使制造过程变成多阶段的过程,从而影响生产效率。

6、因此,我们通过发明一种运用创新自支撑间隔织物的复合材料及其制造方法对以上提及的材料和制造方法进行了改进。

技术实现思路

1、本发明的目的在于:改进三维间隔复合材料和混合材料及相应的制造方法,以应对现有技术中存在的问题。

2、为了实现上述目的,本发明提供了以下技术方案:一种使用创新自支撑间隔织物的复合材料。此复合材料由浸渍树脂的自支撑三维间隔织物制成并固化。所述自支撑三维间隔织物由三维间隔织物和内部的永久性支撑组织组成。永久性支撑组织可以开设中空结构,该中空结构可以具有各种形状和尺寸。如果需要制作三维间隔混合材料,则所述三维间隔复合材料的表面可以粘结表皮增强层。

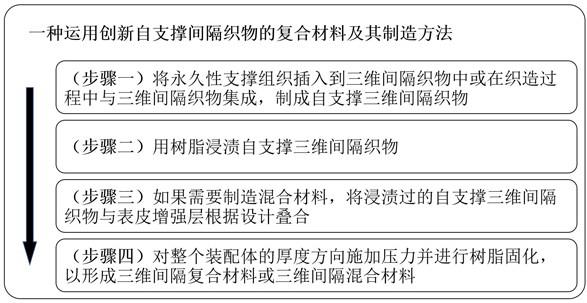

3、一种运用创新自支撑间隔织物的复合材料的制造方法,包括以下步骤:(步骤一)将永久性支撑组织插入到三维间隔织物中或在织造过程中与三维间隔织物集成为自支撑三维间隔织物;(步骤二)用树脂浸渍自支撑三维间隔织物;(步骤三)如果需要制造混合材料,将浸渍过的自支撑三维间隔织物与表皮增强层根据设计叠合;(步骤四)对整个装配体的厚度方向施加压力并进行树脂固化,以形成三维间隔复合材料或三维间隔混合材料。

4、作为本发明优选的技术方案,(步骤一)中三维间隔织物使用三维织造技术或传统的织造方法制作;三维间隔织物是一种具有空腔结构的织物,三维间隔织物的支柱连接着三维间隔织物的两层表皮。

5、作为本发明优选的技术方案,(步骤一)所述的自支撑三维间隔织物的制造方法,一种集成方法为将永久性支撑组织插入编织好的三维间隔织物中;另一种集成方法为在三维间隔织物的编织过程中将永久性支撑组织编织在内。

6、作为本发明优选的技术方案,(步骤一)所述的永久性支撑组织,契合三维间隔织物的两层表皮之间由三维间隔织物的支柱围成的通道空间,以达到高效的填充效果;永久性支撑组织拥是中空结构,以达到相较于其他填充材料相同或者更低的重量。

7、作为本发明优选的技术方案,(步骤二)所述的浸渍自支撑三维间隔织物的方法,将树脂均匀并充盈地浸渍到三维间隔织物中,使其能够充分浸渍自支撑三维间隔织物。

8、作为本发明优选的技术方案,(步骤三)所述的三维间隔混合材料,将表皮增强层叠加到三维复合材料的表皮上,以加强三维复合材料的性能和实施灵活性。

9、作为本发明优选的技术方案,(步骤四)所述的固化过程在厚度方向施加压力,施加的压力来源于真空或挤压等方式。

10、作为本发明优选的技术方案,(步骤四)所述的三维间隔复合材料和三维间隔混合材料在树脂固化后,永久性支撑组织与三维间隔复合材料的三维间隔织物的支柱和表皮相粘结。

11、与现有技术相比,本发明的有益效果包括:所述支撑组织可以是空心的,从而达到与使用填充材料相同甚至更低的重量。支撑组织的中空空间可以用于布置管线,利于空间的高效利用。支撑组织可以插入或编织三维间隔织物中或在三维间隔织物的织造过程中与其集成,以填充三维间隔复合材料两层之间的空间,为其提供永久性支撑。该支撑组织还能在加工过程中支持在厚度方向施加压力,以实现对结果厚度的精确控制和优异的粘接性。这一特性进一步允许运用真空辅助树脂转移成型和真空辅助树脂浸渍等加工方式到三维间隔复合材料的加工中,以进一步提高其性能。此外,该方法还能确保树脂的富含度,避免树脂填充空腔的风险。同时,该方法还能在三维间隔复合材料的制造过程中粘结外皮加固层,从而显著提高生产效率和层间强度。

技术特征:

1.一种运用创新自支撑间隔织物的复合材料,由用树脂浸渍自支撑三维间隔织物制成;其特征在于,所述自支撑三维间隔织物由三维间隔织物和永久性支撑组织(2)构成;三维间隔织物浸渍于树脂并固化,形成三维间隔织物及树脂(1);永久性支撑组织(2)粘结于三维间隔织物及树脂的空腔内部;所述永久性支撑组织(2)选择性开设有中空结构(4);如需制作三维间隔混合材料,所述三维间隔织物及树脂(1)的外表面可以粘结表皮增强层(3)。

2.一种运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,包括以下步骤:(步骤一)将永久性支撑组织插入到三维间隔织物中或在织造过程中与三维间隔织物集成,制成自支撑三维间隔织物;(步骤二)用树脂浸渍自支撑三维间隔织物;(步骤三)如果需要制造混合材料,将浸渍过的自支撑三维间隔织物与表皮增强层根据设计叠合;(步骤四)对整个装配体的厚度方向施加压力并进行树脂固化,以形成三维间隔复合材料或三维间隔混合材料。

3.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤一)中三维间隔织物使用三维织造技术或传统的织造方法制作;三维间隔织物是一种具有空腔结构的织物,三维间隔织物的支柱(6)连接着三维间隔织物的两层表皮(5)。

4.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤一)所述的自支撑三维间隔织物的制造方法,一种集成方法为将永久性支撑组织插入编织好的三维间隔织物中;另一种集成方法为在三维间隔织物的编织过程中将永久性支撑组织编织在内。

5.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤一)所述的永久性支撑组织,契合三维间隔织物的两层表皮之间由三维间隔织物的支柱围成的通道空间。

6.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤一)所述的永久性支撑组织可以设有中空结构,中空结构的设计可以有各种形状和尺寸。

7.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤二)所述的浸渍自支撑三维间隔织物的方法即用树脂充分浸渍自支撑三维间隔织物。

8.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤三)所述的三维间隔混合材料,将表皮增强层叠加到三维复合材料的表皮上,以加强三维间隔复合材料的性能或实施灵活性,(步骤三)为可选步骤,取决于是否选择制作三维间隔混合材料。

9.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤四)所述的固化过程在可以在厚度方向施加压力。

10.根据权利要求2中所述的运用创新自支撑间隔织物的复合材料的制造方法,其特征在于,(步骤四)所述的三维间隔复合材料和三维间隔混合材料在树脂固化后,永久性支撑组织与三维间隔复合材料的三维间隔织物的支柱和表皮相粘结。

技术总结

本发明提供了一种运用创新自支撑间隔织物的复合材料及其制造方法,包括使用永久性支撑组织辅助制作三维间隔复合材料,永久性支撑组织可以插入到编织三维间隔织物中或在三维间隔织物的织造过程中与其集成,以填充三维间隔复合材料两层之间的空间,从而为其提供永久性支撑,该永久性支撑结构可以支持在三维间隔复合材加工过程中在厚度方向施加的压力,所述永久性支撑组织可以是空心的,可以为三维间隔复合材料提供结构稳定性,表皮增强层通常粘合于三维间隔复合材料表面,组成三维间隔混合材料,这种新的制造方法能够将表皮加固层的粘合工序集成到三维间隔复合材料的加工过程中,极大的提高生产效率和层间强度。

技术研发人员:王可,法里德·塔赫里

受保护的技术使用者:王可

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!