一种金属波纹管的生产方法与流程

本发明属于波纹管生产,具体涉及一种金属波纹管的生产方法。

背景技术:

1、金属波纹管是一种外型像规则的波浪样的管材,常用的金属波纹管有碳钢的,和不锈钢的,也有钢质衬塑的、铝质的等等。主要用于需要很小的弯曲半径非同心轴向传动,或者不规则转弯、伸缩,或者吸收管道的热变形等,或者不便于用固定弯头安装的场合做管道与管道的连接,或者管道与设备的连接使用。

2、现有的金属波纹还存在一些的问题:由于采用一种金属材料制得,导致金属波纹管的拉伸能力降低,容易发生断裂的情况,同时纯金属增加了整体的重量,且表面容易被氧化,严重时会被腐蚀,降低了使用寿命,为此我们提出一种金属波纹管的生产方法。

技术实现思路

1、本发明的目的在于提供一种金属波纹管的生产方法,以解决上述背景技术中提出的问题。

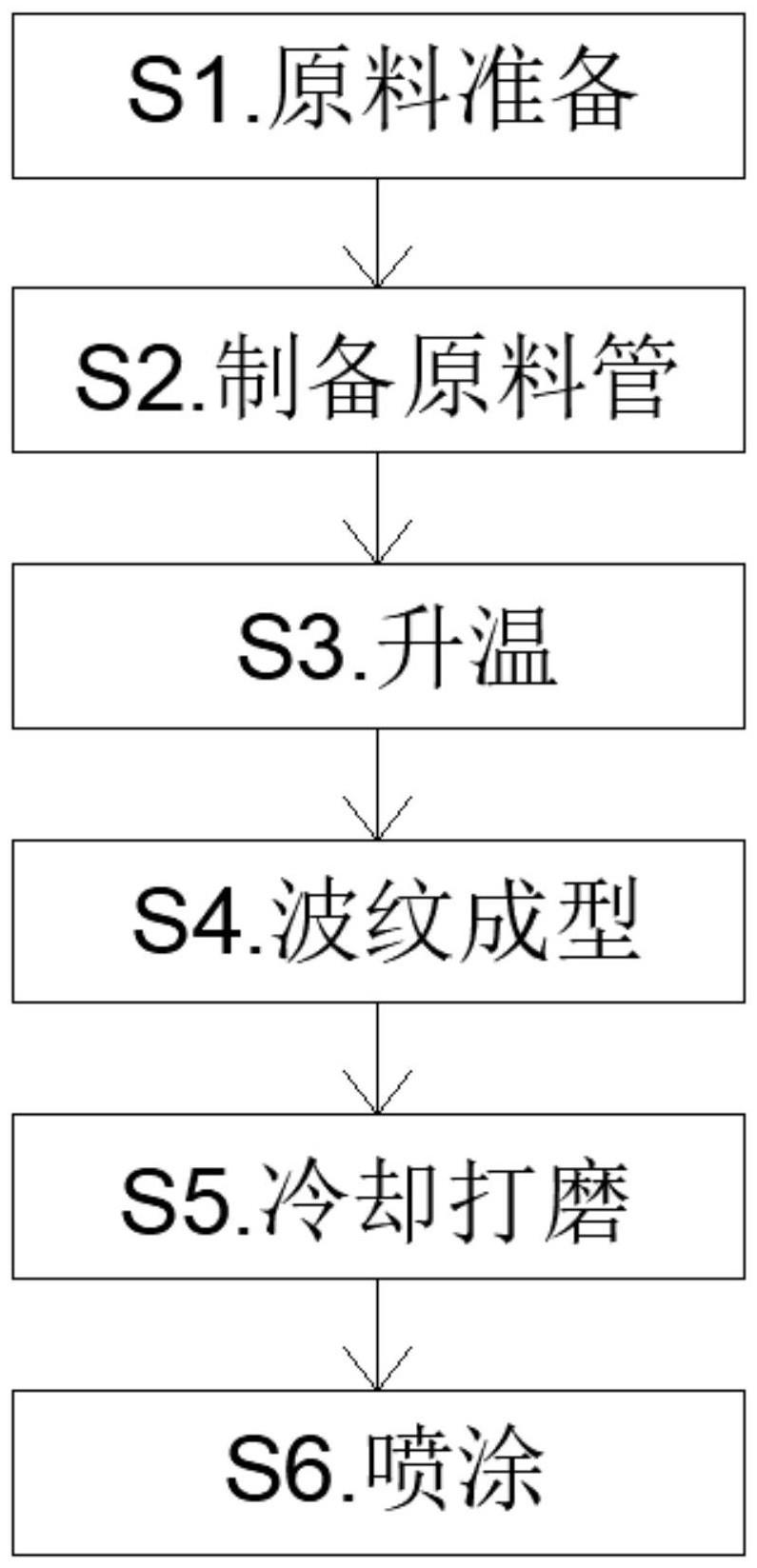

2、为实现上述目的,本发明提供如下技术方案:一种金属波纹管的生产方法,包括以下步骤:

3、s1.原料准备:按照以下重量份计的组分准备原料:聚乙烯100-200份、合金原料40-60份和抗氧剂2-6份;

4、s2.制备原料管:将s1中的原料混合,采用真空上料的方式喂入挤出机中,利用螺杆挤出并通过成型模具将混合原料挤出得到原料管;

5、s3.升温:将原料管进行固定,将固定好的原料管需要加工波纹壁的位置处进行加热升温;

6、s4.波纹成型:将限制原料管的波高和波距的限位座进行合并,使得加热之后的原料管处于限位座合并的成型腔之内,将原料管加热到达预定温度后,进行轴向的挤压压缩,完成原料管上的波纹成型;

7、s5.冷却打磨:对波纹成型的原料管进行降温冷却至室温,再对波纹处进行打磨抛光,使波纹表面光滑,得波纹管初品;

8、s6.喷涂:对波纹管初品的表面进行整形,然后对波纹管初品的表面喷涂阻燃涂层,烘干得金属波纹管成品。

9、优选的,所述s1中合金原料的制备方法如下:

10、s101.制备改性氮化硅:以重量份计,将氮化硅12-18份、磷酸酯3-5份、甘露醇1-2份混合,升温至720-780℃,保温80-100min,冷却至室温,用乙醇洗涤至恒重,得到改性氮化硅;

11、s102.原料混合:以重量份计,将改性氮化硅8-16份、非离子表面活性剂0.4-1.5份、乙烯-醋酸乙烯共聚物3-5份、柠檬酸钠0.5-0.8份、卵磷脂0.2-0.6份、矿物油0.2-0.4份混合,球磨,得到混合物;

12、s103.制备成品:以重量份计,将s102所得混合物与钛粉20-60份混合,烧结,即得合金原料。

13、优选的,所述s1中的抗氧剂的制备方法包括以下步骤:

14、s111.选用原料:氯代环氧烷烃30-60份、催化剂1-10份、c1-c15的烷基醇类化合物8-16份、苯并三氮唑或其衍生物30-60份、异氰酸酯类化合物30-60份、稀释剂1-3份;

15、s112.制备聚醚:向有惰性气体保护的干燥反应釜中加入催化剂,再加入引发剂c1-c15的烷基醇类化合物、氯代环氧烷烃,将反应釜加热至30-100℃,待温度开始上升,压力开始下降时,采用两种氯代环氧烷烃时,将另一种氯代环氧烷烃以0.5-3ml/分钟的速率连续加入到反应釜中,继续老化1-3小时,停止加热并使反应釜降至室温,过滤,得到聚醚;

16、s113.加热制备化合物1:将带有聚醚的反应容器升温至40-90℃,向该容器中慢慢加入苯并三氮唑或其衍生物,升温并保持反应温度在100-120℃,反应3-6小时,反应结束得到一末端为羟基、主链含有苯并三氮唑的化合物1;

17、s114.溶液1制备:将异氰酸酯化合物30-60份溶解于1-3份稀释剂中,保持温度30-60℃,搅拌30-50分钟,制备成溶液1;

18、s115.制备成品:将溶液1滴加到30-60份化合物1中,滴加完后,升温至60-80℃,老化1-3小时,得到抗氧剂。

19、优选的,所述催化剂选择zn-co类双金属催化剂或碱性催化剂。

20、优选的,所述稀释剂由溶剂a和溶剂b混合制成;所述溶剂a选自二氯甲烷、三氯甲烷、四氯甲烷中的一种,所述溶剂b选自四氢呋喃、呋喃、吡啶、吡嗪、吡咯中的一种。

21、优选的,所述s2中混合时的搅拌速度为300-500r/min,混合的温度为30-60℃,混合时间为20-40min。

22、优选的,所述s2中挤出机的进料速度为1.0-2.0l/s,挤压压力为25-35mpa,螺杆的转速为200-400r/min,挤出温度为800-900℃。

23、优选的,所述s3中加热升温金的加热方式为高频环向加热,所述高频环向加热的加热温度为300-500℃,所述加热时间为4-10min。

24、优选的,所述金属波纹管的波高为4.5-5.5mm,所述金属波纹管的波距为1.5-2.5mm。

25、优选的,所述s6中的阻燃涂层包括以下重量份的原料:纳米铜粉42-48份、工业酒精25-35份、镁铝合金粉末24-28份、abs树脂18-22份和耐热改性剂7-9份。

26、与现有技术相比,本发明的有益效果是:

27、(1)本发明通过采用聚乙烯、合金原料和抗氧剂,制备原料管,利用合金原料增强了该金属波纹管的拉伸强度,使该金属波纹管强度高、质量轻,高温不易分解,同时加入了抗氧剂提高了该金属波纹管的抗氧化性,使该金属波纹管不易腐蚀,增加了整体的使用寿命。

28、(2)本发明通过在该金属波纹管的外表面喷涂阻燃涂层,从而可以提高该金属波纹管的阻燃和耐高温能力,有利于增加该金属波纹管的稳定性,进一步提高该金属波纹管的使用寿命。

技术特征:

1.一种金属波纹管的生产方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述s1中合金原料的制备方法如下:

3.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述s1中的抗氧剂的制备方法包括以下步骤:

4.根据权利要求3所述的一种金属波纹管的生产方法,其特征在于:所述催化剂选择zn-co类双金属催化剂或碱性催化剂。

5.根据权利要求4所述的一种金属波纹管的生产方法,其特征在于:所述稀释剂由溶剂a和溶剂b混合制成;所述溶剂a选自二氯甲烷、三氯甲烷、四氯甲烷中的一种,所述溶剂b选自四氢呋喃、呋喃、吡啶、吡嗪、吡咯中的一种。

6.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述s2中混合时的搅拌速度为300-500r/min,混合的温度为30-60℃,混合时间为20-40min。

7.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述s2中挤出机的进料速度为1.0-2.0l/s,挤压压力为25-35mpa,螺杆的转速为200-400r/min,挤出温度为800-900℃。

8.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述s3中加热升温金的加热方式为高频环向加热,所述高频环向加热的加热温度为300-500℃,所述加热时间为4-10min。

9.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述金属波纹管的波高为4.5-5.5mm,所述金属波纹管的波距为1.5-2.5mm。

10.根据权利要求1所述的一种金属波纹管的生产方法,其特征在于:所述s6中的阻燃涂层包括以下重量份的原料:纳米铜粉42-48份、工业酒精25-35份、镁铝合金粉末24-28份、abs树脂18-22份和耐热改性剂7-9份。

技术总结

本发明公开了一种金属波纹管的生产方法,包括以下步骤:S1.原料准备:按照以下重量份计的组分准备原料:聚乙烯100‑200份、合金原料40‑60份和抗氧剂2‑6份;S2.制备原料管:将S1中的原料混合,采用真空上料的方式喂入挤出机中,利用螺杆挤出并通过成型模具将混合原料挤出得到原料管;S3.升温:将原料管进行固定,将固定好的原料管需要加工波纹壁的位置处进行加热升温;S4.波纹成型;S5.冷却打磨;S6.喷涂。本发明通过采用聚乙烯、合金原料和抗氧剂,制备原料管,利用合金原料增强了该金属波纹管的拉伸强度,使该金属波纹管强度高、质量轻,高温不易分解,同时加入了抗氧剂提高了该金属波纹管的抗氧化性,使该金属波纹管不易腐蚀,增加了整体的使用寿命。

技术研发人员:陈文辉

受保护的技术使用者:江西鹏宇管业科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!