一种适用于复杂加筋复合材料壳体成型的分块模具的制作方法

本发明涉及复合材料成型模具制作领域,尤其是涉及一种适用于复杂加筋复合材料壳体成型的分块模具。

背景技术:

1、复合材料是指由两种或两种以上不同物质以不同方式组合而成的材料,它可以发挥各种材料的优点,克服单一材料的缺陷,扩大材料的应用范围,具有重量轻、强度高、加工成型方便、弹性优良、耐化学腐蚀和耐候性好等特点。复合材料的成型方法较多,包括手糊成型、喷射成型、纤维缠绕成型、模压成型、拉挤成型、rtm成型、热压罐成型、隔膜成型、迁移成 型、反应注射成型、软膜膨胀成型、冲压成型等。

2、复合材料快速发展,被广泛的应用到各种产品上。其中有一类单面开口的空心产品,内部和外部几个或多个表面分布有加强筋或者加厚区,导致产品内外表面凹凸不平,且不规则。无论使用手糊、灌注工艺还是真空带压工艺,都需要使用模具。如果使用阳模进行制备,需要对外型面进行加工;如果使用阴模制备,织物/单向布不易铺贴,且内型面需要进行加工,内部筋条纵横,加工难度较大;而且,因为外部加厚区的存在,导致整体阴模无法脱模,如果使用整体阴模,需要四壁和底面厚度整体增加,最后外型面也需要经过加工。以上方法单独使用阴模或阳模工艺复杂,流程长,导致成本上涨。

3、因此,针对上述问题本发明急需提供一种适用于复杂加筋复合材料壳体成型的分块模具。

技术实现思路

1、本发明的目的在于提供一种适用于复杂加筋复合材料壳体成型的分块模具,通过适用于复杂加筋复合材料壳体成型的分块模具的设计,实现了复杂箱体一体成型,省去多余加工工序,使得内外型面不需要额外的机械加工,简化工艺流程,降低制备难度,减少成本,提高生产效率。

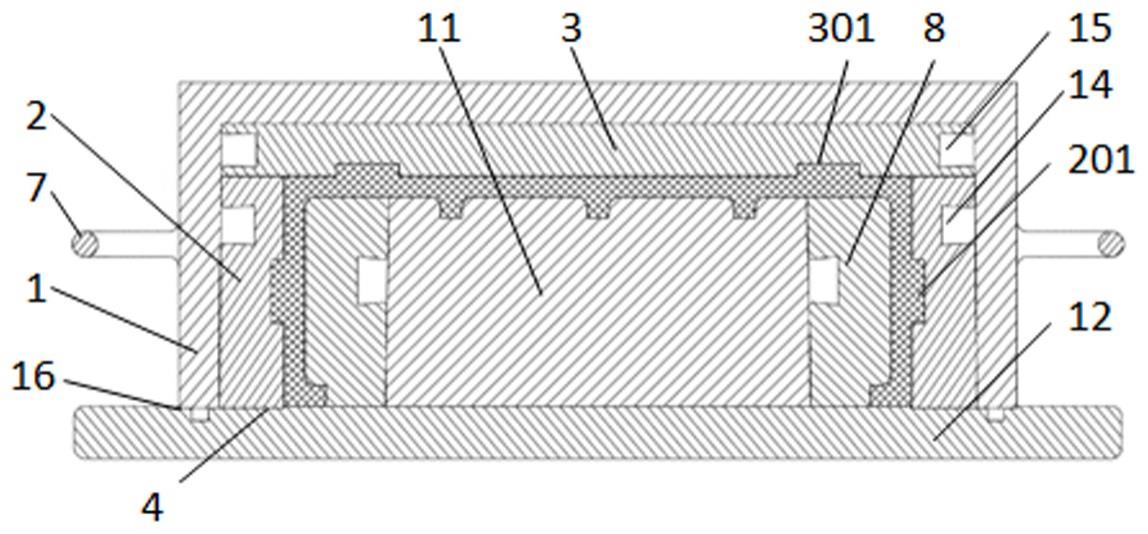

2、本发明提供的一种适用于复杂加筋复合材料壳体成型的分块模具,包括底板,底板上安装有芯模,还包括周向围设芯模的四块边模,各边模与芯模可拆卸连接;

3、底板上设有沿边模周向设置的阴模嵌入槽,阴模嵌入槽内安装有第一阴模,第一阴模与对应的边模间设有第一注胶间隙,第一阴模上盖设有第二阴模,第二阴模与芯模间设有第二注胶间隙,第一注胶间隙与第二注胶间隙贯通;

4、第一阴模和第二阴模外包裹有外框;

5、芯模的顶部设有第一异形凹槽

6、边模的外侧端面设有第二异形凹槽,第二异形凹槽向上延伸至边模8的上端面;

7、第一阴模内表面设有第三异形凹槽;

8、第二阴模下端面设有第四异形凹槽。

9、优选地,芯模通过可拆卸连接件与底板固接,可拆卸连接件为六角螺钉。

10、优选地,芯模的四周侧壁设有芯模凸起,各边模设有与各芯模凸起对应的边模插槽。

11、优选地,各边模内侧面设计有第一扶手凹槽。

12、优选地,第一阴模外侧壁周向设有第二扶手凹槽,第二阴模外侧壁周向有第三扶手凹槽。

13、优选地,外框内侧壁设有第一斜面,第一阴模和第二阴模的外侧壁设有与第一斜面分别匹配的第二斜面和第三斜面。

14、优选地,第一斜面与y轴线夹角为1-5°。

15、优选地,在底板上开设外框安装槽,外框安装槽沿阴模嵌入槽周向设置,外框底部周向设有向下延伸的插接凸起,外框安装槽底部开设与与插接凸起一一对应插装的插接孔。

16、优选地,外框设有两个扶手横杆。

17、本发明还提供了一种基于如上述中任一项所述适用于复杂加筋复合材料整体成型的分块模具的制备方法,包括如下步骤:

18、制备底板;

19、制备芯模,在芯模的顶部开设第一异形凹槽,将芯模固定于底板上;

20、制备与芯模匹配的边模,在边模的外侧端面开设第二异形凹槽,将边模与芯模通过边模插槽和芯模凸起插装连接;

21、在底板上开设沿边模周向设置的阴模嵌入槽;

22、制备第一阴模,在第一阴模的内表面开设第三异形凹槽,将第一阴模固定于阴模嵌入槽内;

23、制备第二阴模,在第二阴模下端面开设第四异形凹槽,将第二阴模盖设于第一阴模上

24、制备外框,将外框套装在第一阴模和第二阴模外。

25、本发明提供的一种适用于复杂加筋复合材料壳体成型的分块模具与现有技术相比具有以下进步:

26、1、本发明提供了一种适用于复杂加筋复合材料壳体成型的分块模具,成型时,外框在加压情况下可使第一阴模向中心压紧,形成多方向同时加压,利于箱体成型;脱模时,先将芯模抽出,接着将两块较小边模先向中心抽出,再沿竖直方向上拿出,同样最后将两块较大边模取出,完成边模脱模;第一阴模通过把手沿着对角线脱出,完成箱体整体脱模。

27、2、本发明提供了一种适用于复杂加筋复合材料壳体成型的分块模具,增加加压密封工装后该模具可适用于模压、rtm等闭模具成型工艺,可提高模具的适用性以及使用效率。本专利针对此类产品设计的闭模成型工艺,利用合适的模具使得内外型面不需要额外的机械加工,简化工艺流程,降低制备难度,减少成本,缩短制备周期。

技术特征:

1.一种适用于复杂加筋复合材料整体成型的分块模具,其特征在于:包括底板(12),底板(12)上安装有芯模(11),还包括周向围设芯模(11)的四块边模(8),各边模(8)与芯模(11)可拆卸连接;

2.根据权利要求1所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:芯模(11)通过可拆卸连接件与底板(12)固接。

3.根据权利要求2所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:芯模(11)的四周侧壁设有芯模凸起(9),各边模(8)设有与各芯模凸起(9)对应的边模插槽(10)。

4.根据权利要求3所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:各边模(8)内侧面设计有第一扶手凹槽(13)。

5.根据权利要求4所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:第一阴模(2)外侧壁周向设有第二扶手凹槽(14),第二阴模(3)外侧壁周向有第三扶手凹槽(15)。

6.根据权利要求5所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:外框(1)内侧壁设有第一斜面,第一阴模(2)和第二阴模(3)的外侧壁设有与第一斜面分别匹配的第二斜面和第三斜面。

7.根据权利要求6所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:第一斜面与y轴线夹角为1-5°。

8.根据权利要求7所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:在底板(12)上开设外框安装槽(16),外框安装槽(16)沿阴模嵌入槽(4)周向设置,外框(1)底部周向设有向下延伸的插接凸起(17),外框安装槽(16)底部开设与与插接凸起(17)一一对应插装的插接孔(18)。

9.根据权利要求8所述的适用于复杂加筋复合材料整体成型的分块模具,其特征在于:外框(1)设有扶手横杆(7)。

10.一种基于如权利要求9所述的适用于复杂加筋复合材料整体成型的分块模具的制备方法,其特征在于:

技术总结

本发明涉及一种适用于复杂加筋复合材料壳体成型的分块模具,包括底板,底板上安装有芯模,还包括周向围设芯模的四块边模,各边模与芯模可拆卸连接;底板上设有沿边摸周向设置的阴模嵌入槽,阴模嵌入槽内安装有第一阴模,第一阴模与对应的边模间设有第一注胶间隙,第一阴模上盖设有第二阴模,第二阴模与芯模间设有第二注胶间隙,第一注胶间隙与第二注胶间隙贯通;第一阴模和第二阴模外包裹有外框。通过适用于复杂加筋复合材料壳体成型的分块模具设计实现复杂箱体一体成型,省去多余加工工序,使得内外型面不需要额外的机械加工,简化工艺流程,降低制备难度,减少成本,缩短制备周期。

技术研发人员:王亚朋,马来来,王静,徐硕,袁梦,安昕

受保护的技术使用者:北京玻钢院复合材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!