本发明涉及橡胶密封件加工,尤其是涉及一种橡胶密封件模压成型设备。

背景技术:

1、橡胶密封件在模压成型后需要对其加热塑形,使其形状在常温下达到稳定状态。在上模和下模压合后橡胶密封件初步成型,为保证橡胶密封件的加工精度,需要在上模和下模分离前进行加热塑形,由于某些橡胶材质的热膨胀系数较大,常规的模压成型机在上模和下模压合后上模和下模均无法移动,因此在橡胶加热塑形时会影响橡胶在模压方向上的自然膨胀。对于垂直于模压方向上(一般是横向平面的)膨胀通常可在模具内侧面采用稍软的材质作为垫层,以免影响其横向的自然膨胀,但对于模压方向上(一般为竖直方向)无法这样操作,因为压膜时上模和下模之间压力较大,需保证上模和下模在该方向上的结构刚性才能保证模压精度,因此难以通过该方法解决问题。另外,在上模和下模压合位置处设置加热装置进行加热通常会将热量传递至上下模的连接结构上,导致热量浪费,同时上下模连接件受热后会对精度造成一定影响。

2、为解决上述技术问题,本发明提供了一种橡胶密封件模压成型设备。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供一种橡胶密封件模压成型设备。

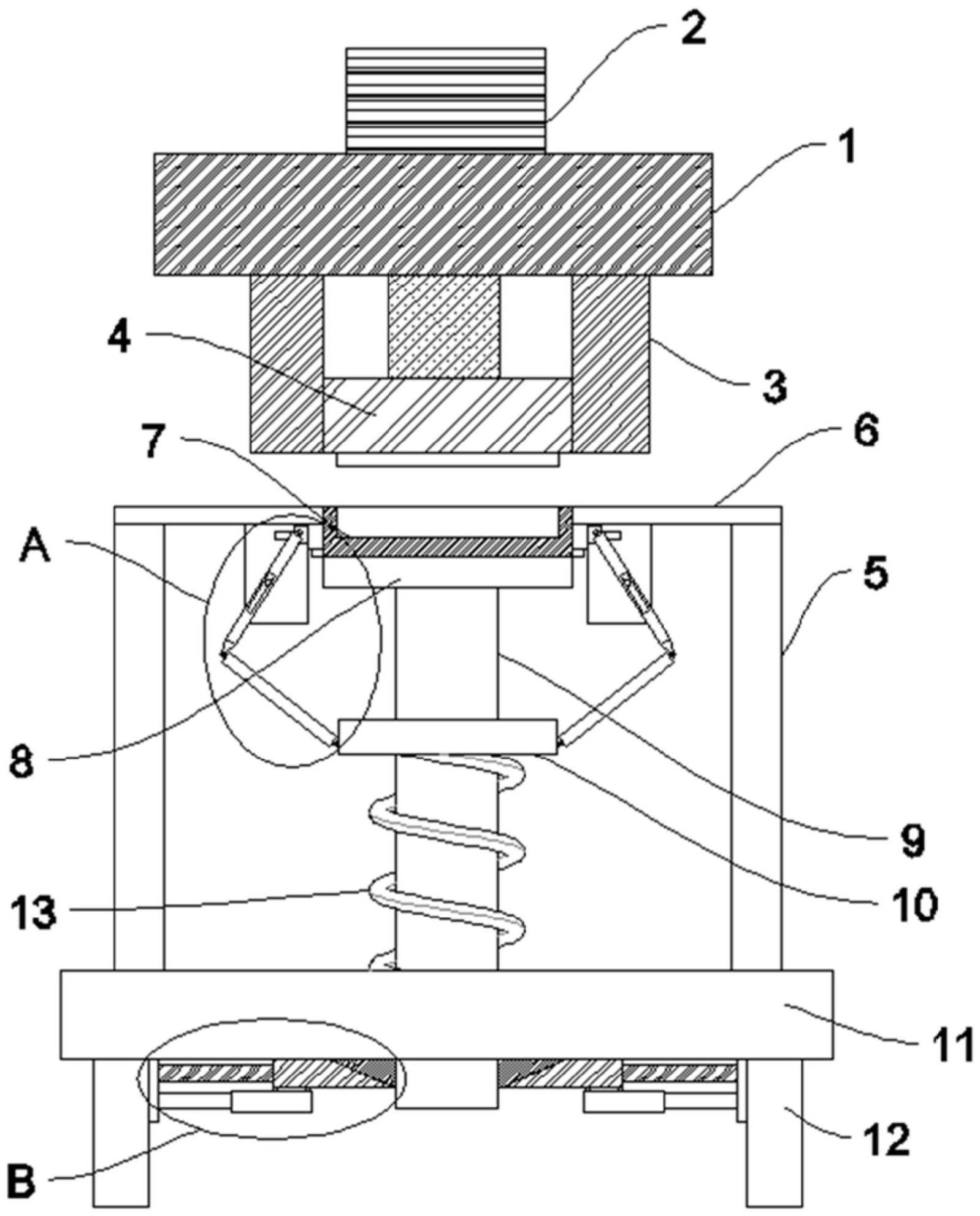

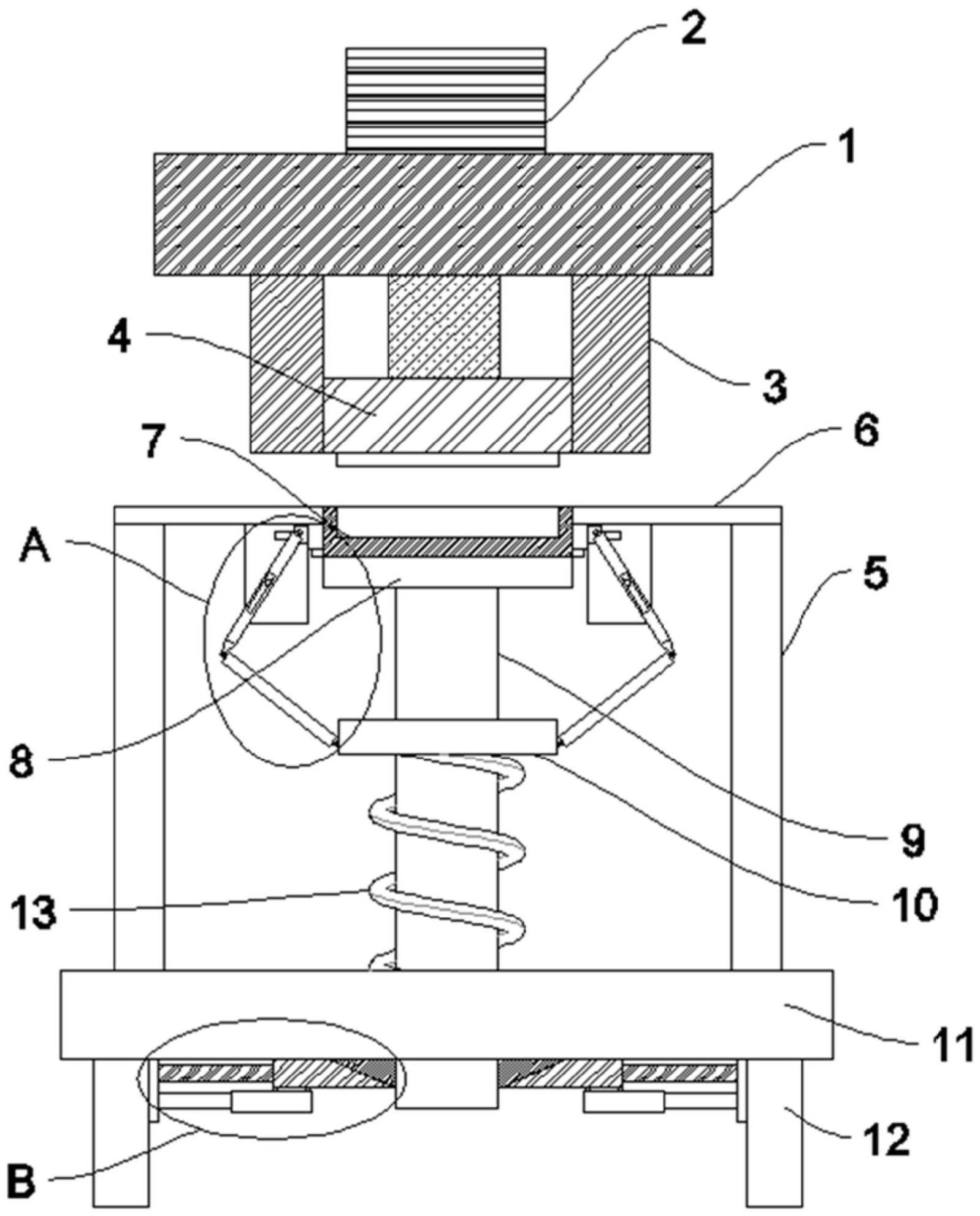

2、本发明解决上述技术问题的技术方案如下:一种橡胶密封件模压成型设备,包括上支架、底板,所述上支架上安装有液压缸,所述液压缸的输出轴端安装有上模,所述上支架的底部安装有加热模块,所述加热模块位于所述上模的外侧,所述底板上固定有下支架,所述下支架的顶部固定有平台,所述平台的中部嵌入有下模,所述下模位于所述上模的下侧,所述下模、上模的两侧边缘处均嵌入设置有多个磁吸块,所述磁吸块位于下模的上端面和上模的下端面上,所述底板的中部设置有圆孔,所述圆孔的内部贯穿有顶柱,所述顶柱的顶端固定有下模顶板,所述下模位于所述下模顶板的上侧,所述顶柱上固定有弹簧挡板,所述顶柱的外部套设有弹簧,所述弹簧位于所述弹簧挡板和底板之间,所述下模的两侧安装有夹持模块,所述底板的底部安装有锁定模块,所述锁定模块位于所述顶柱的两侧。

3、优选地,上述的橡胶密封件模压成型设备,其中所述锁定模块包括弹簧柱、楔形卡板、电动推杆,所述底板的底部固定有电动推杆安装板,所述弹簧柱的两端与电动推杆安装板和楔形卡板连接,所述电动推杆的一端安装在电动推杆安装板上,所述电动推杆的另一端与所述楔形卡板固定连接,所述顶柱的底部固定有楔形块,所述楔形块与所述楔形卡板相适配。

4、优选地,上述的橡胶密封件模压成型设备,其中所述底板的底部设置有导向槽,所述楔形卡板的顶部与所述导向槽滑动连接。

5、优选地,上述的橡胶密封件模压成型设备,其中所述夹持模块包括第一连杆、第二连杆、滑块、夹爪,所述第一连杆与所述第二连杆铰接,所述第一连杆的另一端与弹簧挡板铰接,所述第二连杆的另一端与所述滑块铰接,所述平台的底部固定有滑轨,所述滑块与所述滑轨滑动连接,所述夹爪固定在滑块上。

6、优选地,上述的橡胶密封件模压成型设备,其中所述第二连杆上设置有滑槽,所述滑槽的内部贯穿有导向柱,所述平台的底部固定有固定板,所述导向柱固定在固定板上。

7、优选地,上述的橡胶密封件模压成型设备,其中所述下模的两侧均固定有挡块,在下模被夹持时夹爪位于所述挡块的上侧。

8、优选地,上述的橡胶密封件模压成型设备,其中所述滑轨与所述平台平行。

9、本发明的有益效果是:本发明通过将下模与下模顶板之间分体设置,在运行过程中可通过上下模之间的磁吸力将下模带出,且保持上下模依然合模,在此过程中通过夹持模块和锁定模块的配合使得下模在夹持前能够被固定,在夹持时能够顺利随着上模移出,通过加热模块对合模时的橡胶件加热塑形,在此过程中,由于下模部分的连接件与下模脱离联系,可使热量无法传递至下模连接件,减少了热量的散失以及浪费,同时避免了下模连接件由于受热膨胀而影响精度;在加热过程中竖直方向上的膨胀应力也得到了解决。在加热完毕后,液压缸再次下移的过程中,通过夹持模块和锁定模块之间的相互配合使得下模能够复位。

技术特征:1.一种橡胶密封件模压成型设备,其特征在于:包括上支架(1)、底板(11),所述上支架(1)上安装有液压缸(2),所述液压缸(2)的输出轴端安装有上模(4),所述上支架(1)的底部安装有加热模块(3),所述加热模块(3)位于所述上模(4)的外侧,所述底板(11)上固定有下支架(5),所述下支架(5)的顶部固定有平台(6),所述平台(6)的中部嵌入有下模(7),所述下模(7)位于所述上模(4)的下侧,所述下模(7)、上模(4)的两侧边缘处均嵌入设置有多个磁吸块,所述磁吸块位于下模(7)的上端面和上模(4)的下端面上,所述底板(11)的中部设置有圆孔,所述圆孔的内部贯穿有顶柱(9),所述顶柱(9)的顶端固定有下模顶板(8),所述下模(7)位于所述下模顶板(8)的上侧,所述顶柱(9)上固定有弹簧挡板(10),所述顶柱(9)的外部套设有弹簧(13),所述弹簧(13)位于所述弹簧挡板(10)和底板(11)之间,所述下模(7)的两侧安装有夹持模块,所述底板(11)的底部安装有锁定模块,所述锁定模块位于所述顶柱(9)的两侧。

2.根据权利要求1所述的橡胶密封件模压成型设备,其特征在于:所述锁定模块包括弹簧柱(25)、楔形卡板(26)、电动推杆(24),所述底板(11)的底部固定有电动推杆安装板(23),所述弹簧柱(25)的两端与电动推杆安装板(23)和楔形卡板(26)连接,所述电动推杆(24)的一端安装在电动推杆安装板(23)上,所述电动推杆(24)的另一端与所述楔形卡板(26)固定连接,所述顶柱(9)的底部固定有楔形块(27),所述楔形块(27)与所述楔形卡板(26)相适配。

3.根据权利要求2所述的橡胶密封件模压成型设备,其特征在于:所述底板(11)的底部设置有导向槽,所述楔形卡板(26)的顶部与所述导向槽滑动连接。

4.根据权利要求1所述的橡胶密封件模压成型设备,其特征在于:所述夹持模块包括第一连杆(14)、第二连杆(15)、滑块(20)、夹爪(21),所述第一连杆(14)与所述第二连杆(15)铰接,所述第一连杆(14)的另一端与弹簧挡板(10)铰接,所述第二连杆(15)的另一端与所述滑块(20)铰接,所述平台(6)的底部固定有滑轨(19),所述滑块(20)与所述滑轨(19)滑动连接,所述夹爪(21)固定在滑块(20)上。

5.根据权利要求4所述的橡胶密封件模压成型设备,其特征在于:所述第二连杆(15)上设置有滑槽(17),所述滑槽(17)的内部贯穿有导向柱(18),所述平台(6)的底部固定有固定板(16),所述导向柱(18)固定在固定板(16)上。

6.根据权利要求5所述的橡胶密封件模压成型设备,其特征在于:所述下模(7)的两侧均固定有挡块(22),在下模(7)被夹持时夹爪(21)位于所述挡块(22)的上侧。

7.根据权利要求4所述的橡胶密封件模压成型设备,其特征在于:所述滑轨(19)与所述平台(6)平行。

技术总结本发明涉及一种橡胶密封件模压成型设备,包括上支架、底板,上支架上安装有液压缸,液压缸的输出轴端安装有上模,上支架的底部安装有加热模块,加热模块位于上模的外侧,底板上固定有下支架,下支架的顶部固定有平台,平台的中部嵌入有下模,下模位于上模的下侧,下模、上模的两侧边缘处均嵌入设置有多个磁吸块,磁吸块位于下模的上端面和上模的下端面上,底板的中部设置有圆孔,圆孔的内部贯穿有顶柱,顶柱的顶端固定有下模顶板,下模位于下模顶板的上侧,顶柱上固定有弹簧挡板,顶柱的外部套设有弹簧,弹簧位于弹簧挡板和底板之间,下模的两侧安装有夹持模块,底板的底部安装有锁定模块,锁定模块位于顶柱的两侧。

技术研发人员:徐星月,宋彭川,王智慧,宋楠,杨玉杰,李艳珊,周熙云,熊琰,张玉强,王坤,梅心涛

受保护的技术使用者:南漳富元鼎航空器材配件有限公司

技术研发日:技术公布日:2024/1/15