一种复合材料U形长桁加筋壁板共固化成型工艺的制作方法

本发明涉及复合材料制造,具体涉及一种复合材料u形长桁加筋壁板共固化成型工艺。

背景技术:

1、复合材料加筋壁板的常见结构形式有t形长桁加筋壁板、帽形长桁加筋壁板、j形长桁加筋壁板、i形长桁加筋壁板等。该类结构形式的加筋壁板一般采用共胶接、二次胶接等成型工艺,难以实现长桁与蒙皮一体成型。u形长桁加筋壁板具有长桁数量多、减重效果好、载荷传递平稳、制造成本低、稳定性好、抗疲劳性能好等多重优势。共固化整体成型工艺具有长桁与壁板之间具有更大的胶接面积的优势,可以有效避免长桁脱胶,提高结构强度。采用共固化成型方法制备的u形长桁加筋壁板为复合材料在大型飞机应用中提供了一种十分关键的技术。

2、但现有的成型技术存在以下缺陷:(1)t形长桁加筋壁板、帽形长桁加筋壁板、j形长桁加筋壁板、i形长桁加筋壁板等一般采用共胶接、二次胶接等成型工艺,但该工艺方案胶结处容易分层,降低结构强度;(2)u形长桁加筋壁板现有的成型工艺采用金属模具,加工难度大、模具成本高;(3)长桁模具和蒙皮模具之间存在配合不良,容易造成压力传递不均现象,易造成内部质量缺陷;(4)固化过程金属模具过多,温度均匀性不佳,复合材料件升降温速率慢且不易控制,容易造成内部质量缺陷;(5)在固化过程中,因模具的热膨胀系导致模具变形,会造成长桁偏移、尺寸偏差。

技术实现思路

1、本发明的目的在于针对现有复合材料长桁加筋壁板成型工艺存在的问题,而提供了一种复合材料u形长桁加筋壁板共固化成型工艺,本发明的成型工艺制造成本低,采用本发明成型工艺制造的复合材料u形长桁加筋壁板其稳定性好、抗疲劳性能好,可以有效避免长桁脱胶风险,提高了产品的结构强度。

2、本发明是通过如下技术方案实现的:

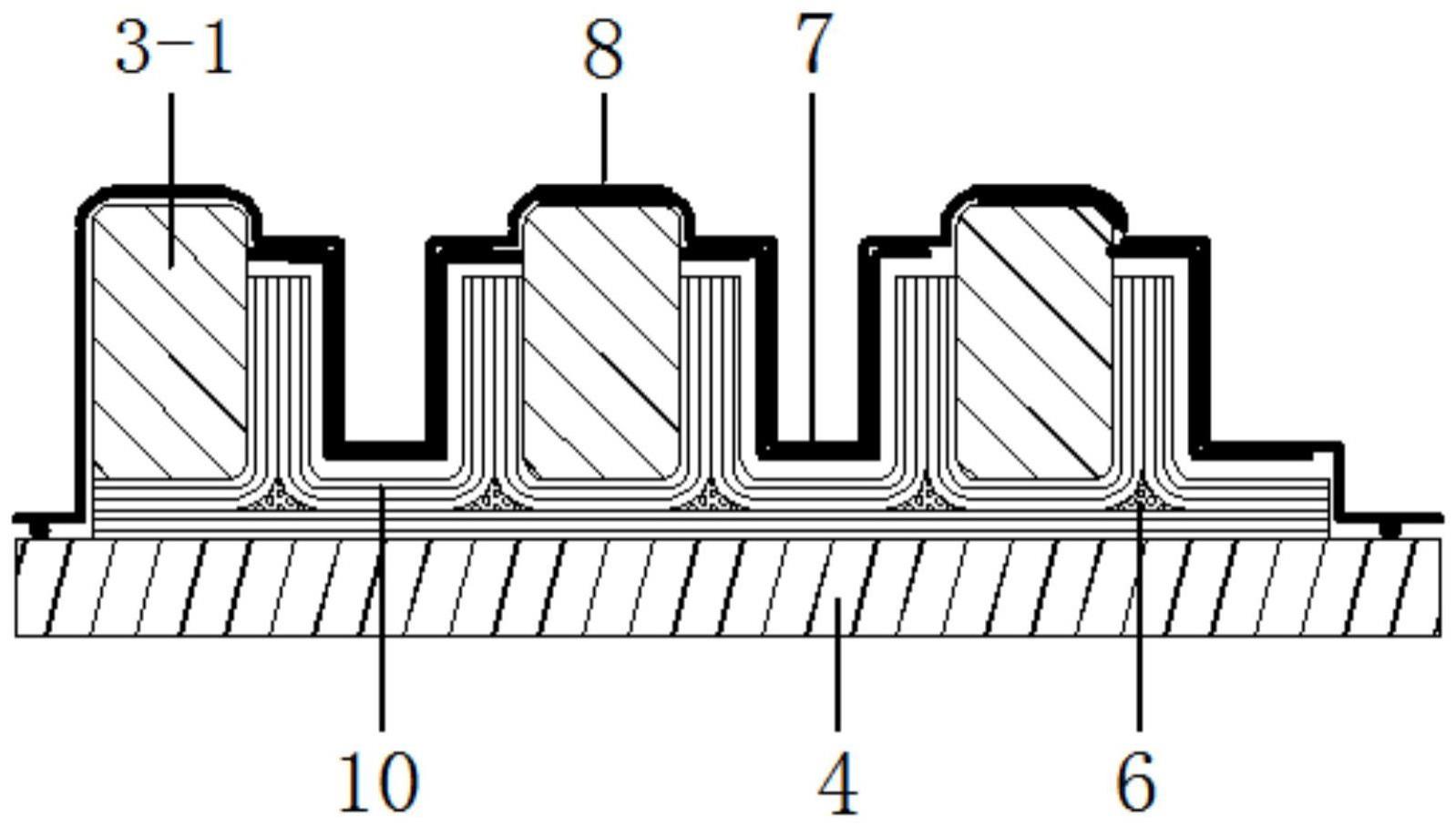

3、一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,所述的复合材料u形长桁加筋壁板包括:蒙皮和设置于所述蒙皮上的若干长桁;

4、所述的长桁与所述蒙皮之间由r角过渡,所述长桁的端部设置为斜削端;

5、成型工艺包括如下步骤:

6、s1、提供若干长桁铺贴模具和蒙皮铺贴模具;

7、其中:所述的长桁铺贴模具用于铺贴形成u形长桁,其包括若干第一模具和若干第二模具,所述的第一模具和第二模具上具有用于形成r角的结构;

8、s2、分别在所述第一模具和第二模具上铺贴长桁预浸料,铺贴后进行预压实;预压实后将所述第二模具上铺贴的预浸料取下,获得部分u形结构的长桁预制品;

9、s3、在所述蒙皮铺贴模具上铺贴蒙皮预浸料,在所述蒙皮预浸料上铺贴胶膜;将若干经过预压实后的第一模具按所述长桁的设置位置固定于铺贴好的蒙皮铺贴模具上,且在相邻的所述第一模具之间预留刚好用于放置所述长桁预制品的间隙;

10、s4、将所述长桁预制品放置于所述间隙中,并在所述长桁预浸料与蒙皮预浸料之间的r角处填充捻子条;

11、s5、在预压实后的第一模具和长桁预制品的表面铺设压力垫;

12、s6、在所述压力垫的外侧铺设真空辅助材料进行制袋,然后固化,脱模,制得复合材料u形长桁加筋壁板毛坯件;

13、s7、对所述复合材料u形长桁加筋壁板毛坯件机加工,在所述长桁的端部形成斜削端,获得复合材料u形长桁加筋壁板。

14、具体的,本发明的制造的复合材料u形长桁加筋壁板,其中r角的值一般在r2至r5之间,长桁的高度在10~100mm之间,长桁的间距在100~500mm之间。

15、具体的,在本发明提供的复合材料u形长桁加筋壁板共固化成型工艺中,在靠近真空袋的一侧先铺放压力垫(硅胶压力垫),其用于保证压力传递均匀,同时提高靠近袋面一侧零件表面的成型质量。

16、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:所述的蒙皮预浸料和长桁预浸料选自碳纤预浸料、玻纤预浸料或凯夫拉预浸料中的一种。其中:预浸料可以选用单向带、织物或混合铺层形式。捻子条采用单向预浸料。

17、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:所述的第一模具选用金属材料模具;所述的的第二模具选用代木模具。

18、具体的,所述的第一模具可以选用钢模、铝合金模或殷瓦钢模中的一种,模具满足复合材料的固化要求。第二模具选用成本低的代木模具,满足复合材料预压实的要求。

19、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:步骤s2中所述预压实的温度为60~80℃,预压实的压力为0.1~0.3mpa。

20、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:所述的蒙皮铺贴模具上设置有激光投影定位靶标,用于蒙皮预浸料铺贴时进行定位。

21、具体的,蒙皮预浸料铺贴时可以采用激光投影手工铺贴的方式,也可以使用自动铺带机或自动铺丝机进行铺叠。

22、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:所述的蒙皮铺贴模具上设置有用于固定所述第一模具的定位销。

23、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:步骤s6中所述的真空辅助材料包括但不限于脱模布、隔离膜、透气毡、真空袋。

24、进一步的,一种复合材料u形长桁加筋壁板共固化成型工艺:步骤s6中固化的温度为120~140℃,固化压力为0.2~0.7mpa。

25、本发明的有益效果:

26、(1)本发明成型工艺制造的复合材料u形长桁加筋壁板具有长桁数量多、减重效果好、载荷传递平稳、制造成本低、稳定性好、抗疲劳性能好等优势。本发明采用的共固化整体成型工艺制造的复合材料u形长桁加筋壁板其长桁与壁板之间具有更大的胶接面积的优势,,可以有效避免长桁脱胶问题,提高所得加筋壁板的结构强度。

27、(2)在本发明的成型工艺中使用了低成本的代木模具取代昂贵的金属模具作为部分铺贴模,大幅降低了模具的制造费用,降低了生产成本。在本发明的固化成型过程中间隔设置第一模具(即金属u形长桁成型模具),减少一半金属模具的使用,降低模具制造成本,同时解决了因固化过程金属模具过多而导致的温度均匀性不佳,复合材料件升、降温速率慢且不易控制,容易造成内部质量缺陷的问题;即本发明的成型工艺提高了温度场均匀性,保证了产品的成型质量。

28、(3)本发明中u形长桁模具(第一模具)与蒙皮铺贴模具之间通过定位销保证了长桁的定位精度;在本发明的成型过程中还使用了硅胶压力垫用以保证压力传递均匀,满足零件内部成型质量,提高了制件表面的成型质量。

技术特征:

1.一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,所述的复合材料u形长桁加筋壁板包括:蒙皮(1)和设置于所述蒙皮(1)上的若干长桁(2);

2.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,所述的蒙皮预浸料(1-1)和长桁预浸料(2-2)选自碳纤预浸料、玻纤预浸料、凯夫拉预浸料中的一种。

3.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,所述的第一模具(3-1)选用金属材料模具;所述的的第二模具(3-2)选用代木模具。

4.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,步骤s2中所述预压实的温度为60~80℃,预压实的压力为0.1~0.3mpa。

5.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,所述的蒙皮铺贴模具(4)上设置有激光投影定位靶标,用于蒙皮预浸料铺贴时进行定位。

6.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,所述的蒙皮铺贴模具(4)上设置有用于固定所述第一模具(3-1)的定位销。

7.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,步骤s6中所述的真空辅助材料包括但不限于脱模布、隔离膜、透气毡、真空袋。

8.根据权利要求1所述的一种复合材料u形长桁加筋壁板共固化成型工艺,其特征在于,步骤s6中固化的温度为120~140℃,固化压力为0.2~0.7mp。

技术总结

本发明公开了一种复合材料U形长桁加筋壁板共固化成型工艺:S1、提供长桁铺贴模具和蒙皮铺贴模具;长桁铺贴模具包括若干第一模具和第二模具;S2、在第一模具和第二模具上铺贴长桁预浸料,然后预压实;将第二模具上铺贴的预浸料取下,获得长桁预制品;S3、在蒙皮铺贴模具上铺预浸料和胶膜;将预压实后的第一模具固定于皮铺贴模具上,且在相邻的第一模具间预留放置长桁预制品的间隙;S4、将预制品放于间隙中;S5、在预压实后的第一模具和长桁预制品的表面铺压力垫;S6、在压力垫的外侧铺真空辅助材料进行制袋,固化,脱模,制得复合材料U形长桁加筋壁板毛坯件;S7、对毛坯件机加工,在长桁的端部形成斜削端,获得复合材料U形长桁加筋壁板。

技术研发人员:陈帅,贾朋军,史玉鹏,渠宁宁,孟瑞林

受保护的技术使用者:科泰思(中国)复合材料有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!