一种风电叶片玻璃钢衬套、其制备方法及使用方法与流程

本发明涉及玻璃钢衬套制备,尤其是涉及一种风电叶片玻璃钢衬套、其制备方法及使用方法。

背景技术:

1、风能发电在这几年飞速发展,风轮直径越来越大,风机叶片越来越长,叶片型号快速更迭。叶片模具制作成本高,同族叶片型号更换时,模具整体更换或者分段会产生较高的成本。目前,同族叶片型号更换时,从大换小时,未考虑需要替代的模具外形是否接近,替代的面积大或者小,均采用新做一段模具进行替换。当需要更换外形差距小时,或者替代面积小,新作的一段模具进行替换会有施工周期长,制作成本高的问题。

2、因此,针对上述问题本发明急需提供一种风电叶片玻璃钢衬套、其制备方法及使用方法。

技术实现思路

1、本发明的目的在于提供一种风电叶片模具玻璃钢衬套制作方法及装置,通过风电叶片模具玻璃钢衬套制作方法的结构设计以解决现有技术中存在的现有的当需要更换外形差距小时,或者替代面积小,新作的一端模具进行替换会有施工周期长,制作成本高的问题。

2、本发明提供的一种风电叶片玻璃钢衬套制备方法,包括如下步骤:

3、根据预制叶片型面,制备与预制叶片型面匹配的带有b型面的基座;

4、在基座的b型面上铺设多层玻璃纤维布,真空包覆后,灌注树脂,固化成型后,在基座的b型面上形成玻璃纤维铺层;

5、按照原有叶片模具内壁的型面对玻璃纤维铺层进行打磨,形成与原有叶片模具内壁型面匹配的带有a型面的玻璃纤维铺层,对带有a型面的玻璃纤维铺层继续进行打磨,在玻璃纤维铺层上形成呈网格式分布的加强筋以及沿玻璃纤维铺层长度间隔布设的多个s型管道放置凹槽;

6、在各s型管道放置凹槽内铺设s型铜管,各s型铜管的两端分别从玻璃纤维铺层的对应侧端延伸出,采用传热介质填充s型管道放置凹槽和加强筋围设的加工凹槽,填平后,对玻璃纤维铺层的上端面进行刮平处理,传热介质固化后,去除带有b型面的基座,获得具有a型面和b型面的风电叶片玻璃钢衬套。

7、优选地,多层玻璃纤维布的铺设过程为:

8、先在基座的b型面上铺设10-12层玻璃纤维布;

9、根据预制叶片型面和原有叶片模具内壁的型面,建立风电叶片玻璃钢衬套模型;

10、将风电叶片玻璃钢衬套模型沿长度分隔出x个区域,分别获得各区域的最高厚度值ax,根据公式nx=[(ax-6)/h]+3,获取各个区域的玻璃纤维布的铺层数;

11、根据获得的各个区域的玻璃纤维布的铺层数在对应的区域进行铺设纤维布。

12、优选地,带有b型面的基座的制备过程为:

13、在基架上固定木板;

14、在木板上粘结多层聚氨酯泡沫板,相邻两侧聚氨酯泡沫板通过发泡胶粘结于一体,在木板上形成聚氨酯泡沫板层,对聚氨酯泡沫层进行打磨,使得聚氨酯泡沫板层上形成与预制叶片型面匹配的b型面;

15、在打磨有b型面的聚氨酯泡沫上铺设多层玻璃纤维织物,在多层玻璃纤维织物间填充手糊树脂,固化成型,形成气密层;

16、在气密层上覆盖糊状代木,固化后,在气密层形成代木层,对代木层按照b型面进一步打磨,打磨后,在代木层上制备胶衣层,打磨胶衣层,获得带有b型面的基座。

17、优选地,对带有a型面的玻璃纤维铺层打磨过程中,采用数控机床进行加工,先在玻璃纤维铺层上打磨,在玻璃纤维铺层上形成呈网格式分布的加强筋;再沿玻璃纤维铺层长度间隔打磨出多个s型管道放置凹槽。

18、优选地,s型管道放置凹槽的设置个数满足公式:

19、m=l/b,其中,m是管道放置凹槽的个数,l为带有a型面的铺层的弧度,b为管道的直径。

20、优选地,传热介质包括铝粉、树脂和白炭黑。

21、优选地,灌注的树脂为环氧树脂。

22、优选地,制备胶衣层为采用聚氨酯易打磨胶衣喷涂于代木层表面。

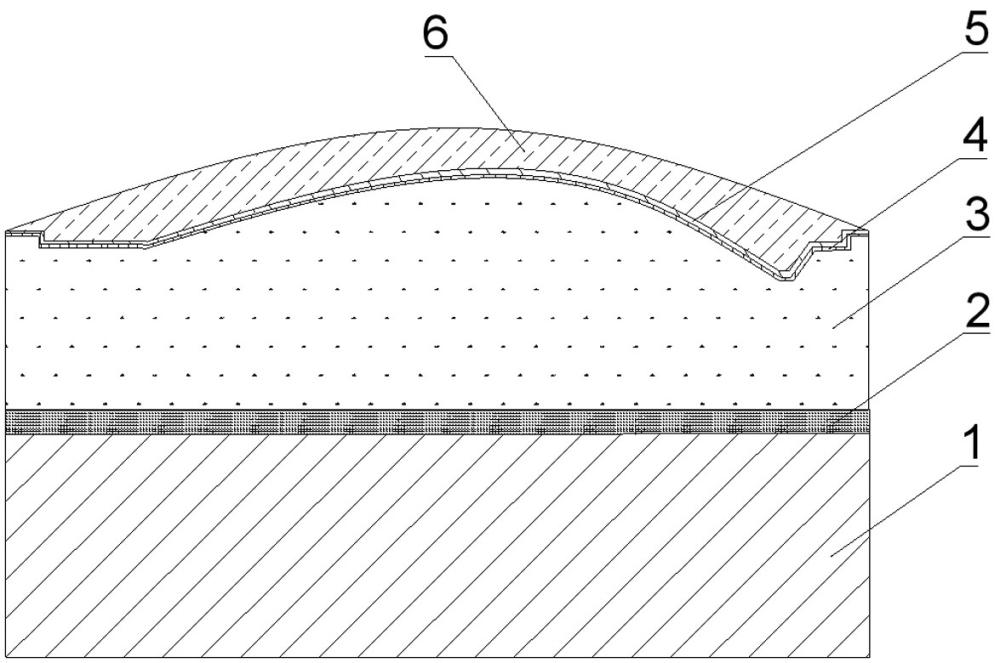

23、本发明还提供了一种基于如上述中任一项所述的风电叶片玻璃钢衬套制备方法获得的风电叶片玻璃钢衬套,包括玻璃纤维铺层,玻璃纤维铺层下端面设有b型面,玻璃纤维铺层上端面设有a型面,玻璃纤维铺层内沿长度间隔布设有s型铜管及呈网格布设的加强筋,玻璃纤维铺层内还设有传热介质层;各s型铜管的两端分别从玻璃纤维铺层对应两侧端面延伸出。

24、本发明还提供了一种基于如上述所述的风电叶片玻璃钢衬套的使用方法,包括如下步骤:

25、将获得的风电叶片玻璃钢衬套的a型面与原有叶片模具内壁贴合,采用真空灌注工艺,使得风电叶片玻璃钢衬套固定于原有叶片模具内壁上;

26、将两个贴敷有风电叶片玻璃钢衬套的原有叶片模具合并后,灌注树脂,加热固化后,拆模,获得具有b型面的风电叶片。

27、本发明提供的一种风风电叶片玻璃钢衬套制备方法与现有技术相比具有以下进步:

28、1、本发明通过电叶片玻璃钢衬套制备方法的提出,可以获得具有a型面和b型面的风电叶片玻璃钢衬套,由于风电叶片玻璃钢衬套具有与原有叶片模具内壁型面匹配的a型面,可以很好的与原有叶片模具内壁贴合,实现风电叶片玻璃钢衬套与原有的风电叶片模具的结合,可以快速的获得具有b型面的风电叶片,缩短制备新风电叶片的生产周期短,降低生产成本。

29、2、本发明通过风电叶片玻璃钢衬套制备方法的提出,玻璃钢衬套进行了温度补偿设设计,在风电叶片玻璃钢衬套增加了s型铜管和传热介质层,从而满足对固化温度的要求,避免由于更换了模具,叶片在固化时,达不到预期的现象发生。

30、3、本发明通过风电叶片玻璃钢衬套制备方法的提出,在玻璃纤维铺层6设置了加强筋,网格式的加强筋的设置,可以提高玻璃纤维铺层6整体的强度,保证获得的风电叶片玻璃钢衬套的刚性。

技术特征:

1.一种风电叶片玻璃钢衬套制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的风电叶片玻璃钢衬套制备方法,其特征在于:多层玻璃纤维布的铺设过程为:

3.根据权利要求1所述的风电叶片玻璃钢衬套制备方法,其特征在于:带有b型面的基座的制备过程为:

4.根据权利要求1所述的风电叶片玻璃钢衬套制备方法,其特征在于:对带有a型面的玻璃纤维铺层(6)打磨过程中,采用数控机床进行加工,先在玻璃纤维铺层(6)上打磨,在玻璃纤维铺层(6)上形成呈网格式分布的加强筋;再沿玻璃纤维铺层(6)长度间隔打磨出多个s型管道放置凹槽(8)。

5.根据权利要求1所述的风电叶片玻璃钢衬套制备方法,其特征在于:s型管道放置凹槽(8)的设置个数满足公式:

6.根据权利要求1所述的风电叶片玻璃钢衬套制备方法,其特征在于:传热介质包括铝粉、树脂和白炭黑。

7.根据权利要求1所述的风电叶片玻璃钢衬套制备方法,其特征在于: 灌注的树脂为环氧树脂。

8.根据权利要求7所述的风电叶片玻璃钢衬套制备方法,其特征在于: 制备胶衣层为采用聚氨酯易打磨胶衣喷涂于代木层(5)表面。

9.一种基于如权利要求1-8中任一项所述的风电叶片玻璃钢衬套制备方法获得的风电叶片玻璃钢衬套,其特征在于:包括玻璃纤维铺层(6),玻璃纤维铺层(6)下端面设有b型面,玻璃纤维铺层(6)上端面设有a型面,玻璃纤维铺层(6)内沿长度间隔布设有s型铜管(10)及呈网格布设的加强筋(7),玻璃纤维铺层(6)内还设有传热介质层;各s型铜管(10)的两端分别从玻璃纤维铺层(6)对应两侧端面延伸出。

10.一种基于如权利要求9所述的风电叶片玻璃钢衬套的使用方法,其特征在于:包括如下步骤:

技术总结

本发明涉一种风电叶片玻璃钢衬套、其制备方法及使用方法;括如下步骤:根据预制叶片型面,制备带有B型面的基座;在基座的B型面上铺设多层玻璃纤维布,真空包覆后,灌注,在基座的B型面上形成玻璃纤维铺层,对玻璃纤维铺层进行打磨,形成带有A型面的玻璃纤维铺层,对带有A型面的玻璃纤维铺层继续进行打磨,在玻璃纤维铺层上形成呈网格式分布的加强筋以及沿玻璃纤维铺层长度间隔布设的多个S型管道放置凹槽;在各S型管道放置凹槽内铺设S型铜管,采用传热介质填充S型管道放置凹槽和加强筋围设的加工凹槽,填平后,对玻璃纤维铺层的上端面进行刮平处理,传热介质固化后,去除带有B型面的基座,获得具有A型面和B型面的风电叶片玻璃钢衬套。

技术研发人员:陈万康,李祥宝,曹忠元,李义全,刘振

受保护的技术使用者:北京玻钢院复合材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!