一种蜂窝片材在线挤出复合成型生产线及生产方法与流程

本发明涉及片材生产线,更具体的说涉及一种蜂窝片材在线挤出复合成型生产线及生产方法。

背景技术:

1、蜂窝片材为纵向截面为六角蜂窝形状的可连续生产的塑料制品,六角蜂窝各边长可根据需要进行加工,蜂窝片材分别由表层和底层构成。现有的蜂窝片材的生成通常需要较多道工序和设备进行生产,且生产过程的连续性较差,生产效率较低,因此,需要一种蜂窝片材在线挤出复合成型生产线及生产方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种蜂窝片材在线挤出复合成型生产线及生产方法,能够在一条生产线上实现成型、复合为一体、输送、裁切和下料,有效提高了蜂窝片材的生产制造效率,并且连续性好。

2、为实现上述目的,本发明提供了如下技术方案:

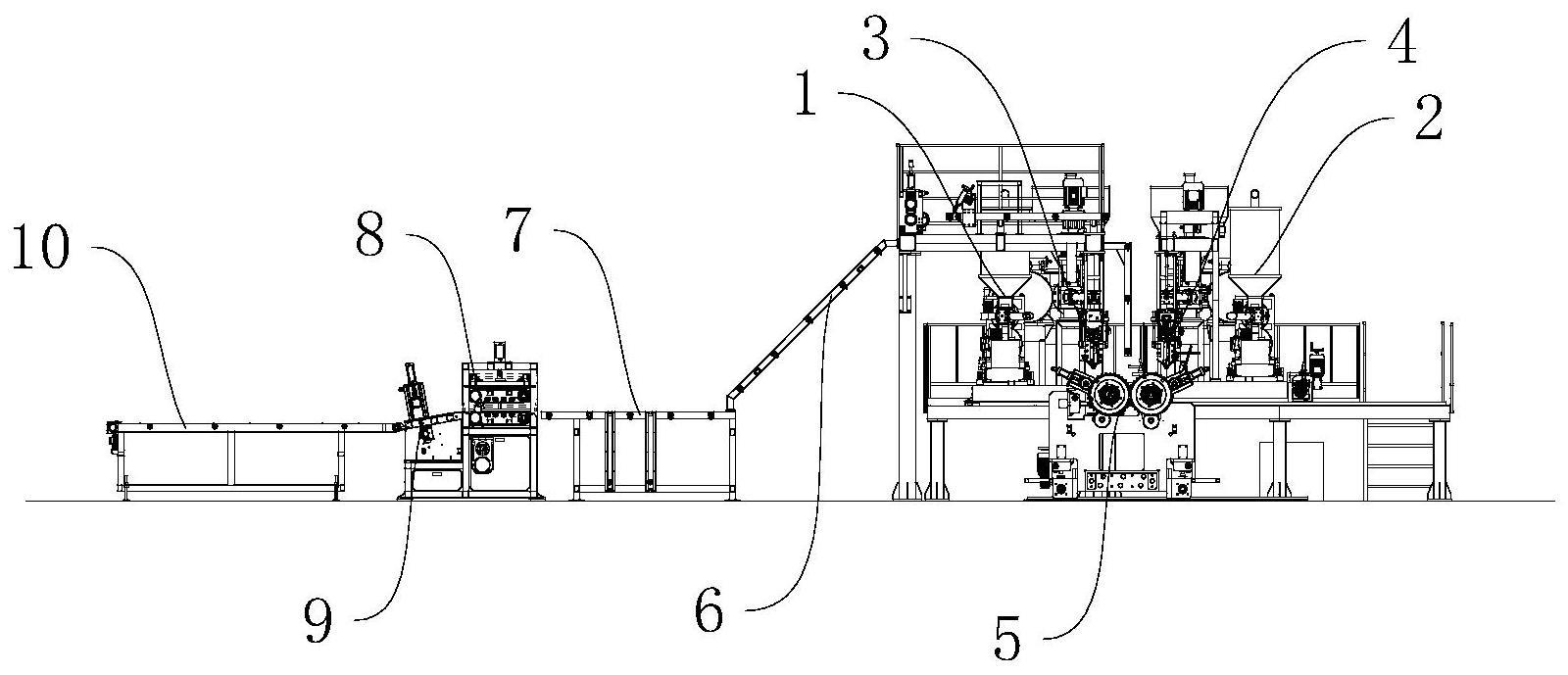

3、一种蜂窝片材在线挤出复合成型生产线,包括第一挤出机构、第二挤出机构、第一分配器及模具、第二分配器及模具、复合成型机、冷却托架、储料装置、皮带牵引机、横切机及输送机;

4、其中第一挤出机构与第一分配器及模具连接,第二挤出机构与第二分配器及模具连接,第一分配器及模具和第二分配器及模具的出料口分别与成型复合机的进料口连接,所述成型复合机的出料口、冷却托架、储料装置、皮带牵引机、横切机及输送机依次连接。

5、进一步所述复合成型机包括成型机和热吹风装置,所述成型机包括成型机架、第一蜂窝成型辊、第二蜂窝成型辊和成型驱动装置,所述第一蜂窝成型辊和第二蜂窝成型辊均转动连接与机架上并相对并排布置,所述成型驱动装置同时与第一蜂窝成型辊和第二蜂窝成型辊连接,并且驱动第一蜂窝成型辊和第二蜂窝成型辊相反转动,所述热吹风装置位于第一蜂窝成型辊与第二蜂窝成型辊之间的相对处下方,能够对第一蜂窝成型辊与第二蜂窝成型辊之间吹气加热。

6、进一步所述第一蜂窝成型辊和第二蜂窝成型辊结构一致,从外到内均包括梯形成型层、真空层和冷却层,所述梯形成型层上环设有若干梯形成型槽,所述梯形成型槽与真空层之间通过小孔连通,所述真空层连接有真空泵,所述冷却层内设置有冷却水,冷却层连接有冷却循环装置。

7、进一步所述第一蜂窝成型辊和第二蜂窝成型辊上均设置有相位调节装置,所述相位调节装置能够调节第一蜂窝成型辊和第二蜂窝成型辊之间的相对旋转角度。

8、进一步所述第一蜂窝成型辊和第二蜂窝成型辊的相反侧分别设置有第一压辊机构和第二压辊机构,所述第一压辊机构和第二压辊机构结构一致,均包括压辊架、压紧辊和推压气缸,所述压紧辊与压辊架滑动连接,所述推压气缸安装于压辊架上,并且推压气缸的活塞杆与压紧辊连接,所述第一压辊机构的压辊架安装于第一蜂窝成型辊的两端,所述第二压辊机构的压辊架安装于第二蜂窝成型辊的两端。

9、进一步所述第一蜂窝成型辊和第二蜂窝成型辊之间设置有辊筒开合装置,所述辊筒开合装置包括若干丝杆升降机,所述第一蜂窝成型辊的两端均转动连接有连接座,若干丝杆升降机均水平布置且分别位于第一蜂窝成型辊两端的连接座两侧与成型机架固定连接,并且若干丝杆升降机的输出端分别与第一蜂窝成型辊两端的连接座连接。

10、进一步所述成型机架底部设置有位移座,所述成型机架安装于位移座上并与位移座之间设置有升降调节装置,所述位移座底部设置有移动滑轨,所述位移座底部设置有与移动滑轨配合的移动装置。

11、进一步所述皮带牵引机包括牵引机架、上牵引输送带、下牵引输送带和牵引驱动装置,所述上牵引输送带和下牵引输送带均安装于牵引机架上并且上下分布,其中上牵引输送带与牵引机架竖向滑动连接并与牵引机架之间设置有高度调节装置,所述牵引驱动装置分布上牵引输送带和下牵引输送带连接。

12、一种使用蜂窝片材在线挤出复合成型生产线的生产方法,具体如下:

13、s1、送料:把原材料分布放入到第一挤出机构和第二挤出机构中;

14、s2、熔融:通过第一挤出机构和第二挤出机构对原材料进行熔融形成熔体并分别挤出至第一分配器及模具和第二分配器及模具中;

15、s3、分配挤出:利用第一分配器及模具和第二分配器及模具,通过分配器对熔体进行三层结构分配,然后通过模具挤出成片,第一分配器及模具挤出形成表层片材,第二分配器及模具挤出形成底层片材;

16、s4、负压冷却定型:表层片材在被第一分配器及模具挤出后,落在第一蜂窝成型辊上,在第一蜂窝成型辊的负压吸附作用下,使表面片材吸附在第一蜂窝成型辊表面并经过冷却成型形成半蜂窝状;底层片材在被第二分配器及模具挤出后,落在第二蜂窝成型辊上,在第二蜂窝成型辊的负压吸附作用下,使底面片材吸附在第二蜂窝成型辊表面并经过冷却成型形成半蜂窝状;

17、s5、热压粘合成型:当表面片材和底面片材随第一蜂窝成型辊和第二蜂窝成型辊转动进入到第一蜂窝成型辊和第二蜂窝成型辊的相对处时,热吹风装置对表面片材和底面片材进行加热达到熔融状态,同时在第一蜂窝成型辊和第二蜂窝成型辊的挤压作用下,表面片材和底面片材热熔压合,形成蜂窝片材;

18、s6、输送裁切:成型后的蜂窝片材在冷却托架上被挤出输送,然后经过储料装置,并在皮带牵引机的牵引作用下朝向横切机牵引输送,在经过横切机后被横切机进行裁切;

19、s7、下料:裁切后的蜂窝片材在输送机上不断向输送末端进行输送,完成下料。

20、与现有技术相比,本发明的有益效果是:

21、本发明由第一挤出机构和第二挤出机构对原料进行熔融挤出,并经过第一分配器及模具和第二分配器及模具进行分配调节形成具有三层的表面片材和底面片材,然后再由复合成型机对表面片材和底面片材进行在线热压粘合成型,最终再输送下料切割再输送,从而在一条生产线上实现成型、复合为一体、输送、裁切和下料,有效提高了蜂窝片材的生产制造效率,并且连续性好。

技术特征:

1.一种蜂窝片材在线挤出复合成型生产线,其特征在于:包括第一挤出机构、第二挤出机构、第一分配器及模具、第二分配器及模具、复合成型机、冷却托架、储料装置、皮带牵引机、横切机及输送机;

2.根据权利要求1所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述复合成型机包括成型机和热吹风装置,所述成型机包括成型机架、第一蜂窝成型辊、第二蜂窝成型辊和成型驱动装置,所述第一蜂窝成型辊和第二蜂窝成型辊均转动连接与机架上并相对并排布置,所述成型驱动装置同时与第一蜂窝成型辊和第二蜂窝成型辊连接,并且驱动第一蜂窝成型辊和第二蜂窝成型辊相反转动,所述热吹风装置位于第一蜂窝成型辊与第二蜂窝成型辊之间的相对处下方,能够对第一蜂窝成型辊与第二蜂窝成型辊之间吹气加热。

3.根据权利要求2所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述第一蜂窝成型辊和第二蜂窝成型辊结构一致,从外到内均包括梯形成型层、真空层和冷却层,所述梯形成型层上环设有若干梯形成型槽,所述梯形成型槽与真空层之间通过小孔连通,所述真空层连接有真空泵,所述冷却层内设置有冷却水,冷却层连接有冷却循环装置。

4.根据权利要求3所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述第一蜂窝成型辊和第二蜂窝成型辊上均设置有相位调节装置,所述相位调节装置能够调节第一蜂窝成型辊和第二蜂窝成型辊之间的相对旋转角度。

5.根据权利要求2所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述第一蜂窝成型辊和第二蜂窝成型辊的相反侧分别设置有第一压辊机构和第二压辊机构,所述第一压辊机构和第二压辊机构结构一致,均包括压辊架、压紧辊和推压气缸,所述压紧辊与压辊架滑动连接,所述推压气缸安装于压辊架上,并且推压气缸的活塞杆与压紧辊连接,所述第一压辊机构的压辊架安装于第一蜂窝成型辊的两端,所述第二压辊机构的压辊架安装于第二蜂窝成型辊的两端。

6.根据权利要求2所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述第一蜂窝成型辊和第二蜂窝成型辊之间设置有辊筒开合装置,所述辊筒开合装置包括若干丝杆升降机,所述第一蜂窝成型辊的两端均转动连接有连接座,若干丝杆升降机均水平布置且分别位于第一蜂窝成型辊两端的连接座两侧与成型机架固定连接,并且若干丝杆升降机的输出端分别与第一蜂窝成型辊两端的连接座连接。

7.根据权利要求2所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述成型机架底部设置有位移座,所述成型机架安装于位移座上并与位移座之间设置有升降调节装置,所述位移座底部设置有移动滑轨,所述位移座底部设置有与移动滑轨配合的移动装置。

8.根据权利要求1所述的一种蜂窝片材在线挤出复合成型生产线,其特征在于:所述皮带牵引机包括牵引机架、上牵引输送带、下牵引输送带和牵引驱动装置,所述上牵引输送带和下牵引输送带均安装于牵引机架上并且上下分布,其中上牵引输送带与牵引机架竖向滑动连接并与牵引机架之间设置有高度调节装置,所述牵引驱动装置分布上牵引输送带和下牵引输送带连接。

9.一种使用权利要求1-8中任意一项中所述的一种蜂窝片材在线挤出复合成型生产线的生产方法,其特征在于:

技术总结

本发明公开了一种蜂窝片材在线挤出复合成型生产线,其特征在于:包括第一挤出机构、第二挤出机构、第一分配器及模具、第二分配器及模具、复合成型机、冷却托架、储料装置、皮带牵引机、横切机及输送机,其中第一挤出机构与第一分配器及模具连接,第二挤出机构与第二分配器及模具连接,第一分配器及模具和第二分配器及模具的出料口分别与成型复合机的进料口连接,所述成型复合机的出料口、冷却托架、储料装置、皮带牵引机、横切机及输送机依次连接;该生产线能够在一条生产线上实现成型、复合为一体、输送、裁切和下料,有效提高了蜂窝片材的生产制造效率,并且连续性好。

技术研发人员:何海潮,唐鹏圆

受保护的技术使用者:金纬机械(海宁)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!