一种采用自动铺丝工艺成型蜂窝夹层结构复合材料的方法与流程

本发明涉及复合材料领域,具体涉及一种采用自动铺丝工艺成型蜂窝夹层结构复合材料的方法。

背景技术:

1、蜂窝夹层结构能够大幅提升材料结构的刚度,对于次级承力结构具有显著的减重效果,在飞行器结构中得到广泛应用。自动铺丝工艺通过程序控制机械实现预浸料的铺层铺放,能够保证铺层的铺放准确度及铺放效率,并通过压辊压力保证成型铺层的质量,是复合材料自动化成型的发展趋势,但在蜂窝夹层结构中,蜂窝芯边缘逐渐厚度减少而由上下蒙皮包裹,在厚度减少的部位由于结构变化其侧向(蜂窝夹芯的w向)抗压能力会偏低,在自动铺丝铺放压辊压力下易出现蜂窝芯边缘结构的压溃,造成蜂窝夹层结构成型尺寸及成型质量的偏差,这也造成了蜂窝夹层结构难以实现自动铺丝工艺的成型,无法满足稳定化工程化应用。除此之外,由于蜂窝夹芯本身抗压能力限制,蜂窝夹层结构复合材料的成型压力一般较之层合板较低,如蜂窝夹层结构复合材料的热压罐成型压力一般为0.3mpa,而层合板复合材料的热压罐成型压力一般为0.6mpa,对于特定的蒙皮厚度较厚的结构成型压力不足易造成内部成型缺陷存在。

2、因此,有必要根据工程应用中发现的蜂窝夹层结构成型质量问题,进行制备方法的优化改进,以进一步提升蜂窝夹层结构复合材料的推广应用。

技术实现思路

1、本发明的目的是针对目前蜂窝夹层结构共固化成型中,受限于蜂窝夹芯抗压能力难以通过自动铺丝工艺进行相应的预浸料铺放成型问题;同时采用蜂窝夹层结构共固化成型时成型压力0.3mpa较常规的层合板0.6mpa小,从而难以兼顾夹层结构的蒙皮成型质量等问题,提出一种采用自动铺丝工艺成型蜂窝夹层结构复合材料的方法,通过优化蜂窝夹层结构的成型技术路线,采用蒙皮预压实密实与蜂窝夹层固化成型分步铺层铺放成型及控制、模具型面和工艺盖板对蜂窝夹层结构维形,既保证蒙皮预浸料叠层部分的自动铺丝铺放成型实现,通过充足的压辊成型压力的施加而使得蒙皮预浸料充分密实,同时又避免了蜂窝夹芯在较大成型压力下发生压溃变形产生结构尺寸偏差的问题,从而充分保障夹层结构成型质量。

2、为实现上述目的,本发明采用以下技术方案:

3、一种采用自动铺丝工艺成型蜂窝夹层结构复合材料的方法,包括以下步骤:

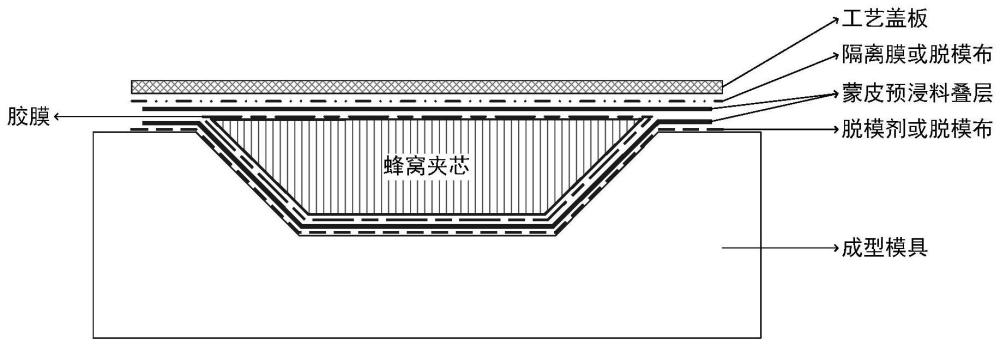

4、1)在蜂窝夹层结构的成型模具的成型面上涂刷脱模剂或贴附脱模布,在蒙皮铺贴工装上粘附隔离膜;

5、2)采用自动铺丝机按照设计好的铺丝路径,在成型模具的脱模剂或脱模布上自动铺贴蒙皮预浸料叠层,以及在蒙皮铺贴工装的隔离膜上自动铺贴蒙皮预浸料叠层;

6、3)完成蒙皮预浸料叠层的铺贴后,进行真空袋封装,并进入热压罐进行预压实操作;

7、4)在完成预压实操作的成型模具的蒙皮预浸料叠层的表面贴附胶膜;

8、5)贴附胶膜以后,在成型模具的该胶膜的上面放置并固定经净尺寸机加的蜂窝夹芯,并在蜂窝夹芯表面再贴附胶膜;

9、6)从蒙皮铺贴工装上取下蒙皮预浸料叠层,在贴附了胶膜的蜂窝夹芯的表面进行定位及固定;

10、7)在上一步固定的蒙皮预浸料叠层的表面铺放隔离膜,再在上面进行工艺盖板的定位及固定;

11、8)将上一步得到的整体按照热压罐固化成型的封装方式,依次裹覆隔离膜、透气毡和真空袋,完成真空袋封装体系真空度检测后进罐固化成型;

12、9)完成固化成型后,出罐及脱模,获得蜂窝夹层结构复合材料。

13、优选地,步骤1)中成型模具为与蜂窝夹层结构的蜂窝夹芯厚度渐变区相匹配的阴模形式工装,成型模具和蒙皮铺贴工装的材质为金属或复合材料。

14、优选地,步骤1)中脱模剂采用chemlease 2721、meguirs m—0811中的一种;脱模布采用a005带胶脱模布。

15、优选地,步骤1)中在蒙皮铺贴工装上粘附隔离膜前,将工装表面清理干净。

16、优选地,步骤2)中蒙皮预浸料叠层使用的预浸料为纤维单向预浸料或纤维织物预浸料,其中纤维为但不限于碳纤维、玻璃纤维、芳纶纤维中的一种,预浸料中的树脂为但不限于环氧树脂、双马树脂、酚醛树脂、聚酰亚胺树脂中的一种。

17、优选地,步骤3)中预压实条件为:温度45℃,压强0.6mpa,预压实操作时长30-60min。

18、优选地,步骤4)和5)中胶膜按照固化温度,选用中温固化体系的汉高公司的ea9696、黑龙江石化院的j-47、高温固化体系的ea 7000、j299中的一种。

19、优选地,步骤6)中定位时,采用参考线位置约束或采用激光投影仪辅助定位。

20、优选地,步骤7)中工艺盖板的型面为与蜂窝夹层结构的与成型模具型面不相贴的一面相匹配,工艺盖板为复合材料层合板或经复合材料层合板加强的橡胶层板,优选为厚度2mm碳纤维织物预浸料按照各向同性铺层制备的复合材料层合板;工艺盖板通过与成型模具的定位销孔或定位刻线进行定位。

21、优选地,步骤8)中成型压力为0.3mpa。

22、本发明具有的优点如下:

23、1.本发明的蜂窝夹层结构制备方法,通过在独立的两个铺放工装型面上分别铺放上下蒙皮后组装的方式,实现消除了自动铺丝成型上蒙皮铺放过程中的蜂窝夹芯受压流程,从而实现了自动铺丝成型蜂窝夹层结构复合材料。

24、2.蒙皮预浸料叠层的纤维密实预压实与最终蜂窝夹层结构的共固化成型实现成型压力控制上的独立控制,蒙皮预浸料通过热预压实获得0.6mpa的充足成型压力进行纤维的充分密实与气体排除,后续蜂窝夹层结构固化成型时采用常规的0.3mpa成型压力保障夹层结构中蜂窝夹芯不发生变形及压溃;

25、3.通过阴模型腔和刚性工艺盖板的同时使用,蜂窝夹层结构固化成型过程中成型压力仅对夹层结构胶接产生作用,避免对蜂窝夹芯边缘产生较大的侧向压溃力,从而进一步保障了蜂窝夹层结构成型的尺寸精度及成型质量。数据显示,采用本申请所示的阴模模腔及刚性工艺盖板的方式,蜂窝夹层结构的尺寸精度能达到±0.5mm以内,较传统阳模成型尺寸偏差达到1-2mm偏差显著改善。

技术特征:

1.一种采用自动铺丝工艺成型蜂窝夹层结构复合材料的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的方法,其特征在于,步骤1)中成型模具为与蜂窝夹层结构的蜂窝夹芯厚度渐变区相匹配的阴模形式工装,成型模具和蒙皮铺贴工装的材质为金属或复合材料。

3.如权利要求1所述的方法,其特征在于,步骤1)中脱模剂采用chemlease 2721、meguirs m—0811中的一种;脱模布采用a005带胶脱模布。

4.如权利要求1所述的方法,其特征在于,步骤1)中在蒙皮铺贴工装上粘附隔离膜前,将工装表面清理干净。

5.如权利要求1所述的方法,其特征在于,步骤2)中蒙皮预浸料叠层使用的预浸料为纤维单向预浸料或纤维织物预浸料,其中纤维为碳纤维、玻璃纤维、芳纶纤维中的一种,预浸料中的树脂为环氧树脂、双马树脂、酚醛树脂、聚酰亚胺树脂中的一种。

6.如权利要求1所述的方法,其特征在于,步骤3)中预压实条件为:温度45℃,压强0.6mpa,预压实操作时长30-60min。

7.如权利要求1所述的方法,其特征在于,步骤4)和5)中胶膜按照固化温度,选用中温固化体系的汉高公司的ea9696、黑龙江石化院的j-47、高温固化体系的ea 7000、j299中的一种。

8.如权利要求1所述的方法,其特征在于,步骤6)中定位时,采用参考线位置约束或采用激光投影仪辅助定位。

9.如权利要求1所述的方法,其特征在于,步骤7)中工艺盖板的型面为与蜂窝夹层结构的与成型模具型面不相贴的一面相匹配,工艺盖板为复合材料层合板或经复合材料层合板加强的橡胶层板;工艺盖板通过与成型模具的定位销孔或定位刻线进行定位。

10.如权利要求1所述的方法,其特征在于,步骤8)中成型压力为0.3mpa。

技术总结

本发明公开了一种采用自动铺丝工艺成型蜂窝夹层结构复合材料的方法,涉及复合材料领域。本发明通过优化蜂窝夹层结构的成型技术路线,采用蒙皮预压实密实与蜂窝夹层固化成型分步铺层铺放成型及控制、模具型面和工艺盖板对蜂窝夹层结构维形,既保证蒙皮预浸料叠层部分的自动铺丝铺放成型实现,通过充足的压辊成型压力的施加而使得蒙皮预浸料充分密实,同时又避免了蜂窝夹芯在较大成型压力下发生压溃变形产生结构尺寸偏差的问题,从而充分保障夹层结构成型质量。

技术研发人员:陈超,张帅,刘秀,郭长龙,孙萌萌,王希,杨可馨,李根

受保护的技术使用者:海鹰空天材料研究院(苏州)有限责任公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!