一种基于预硫化的低形变率橡胶硫化工艺的制作方法

本发明涉及硫化工艺,特别是涉及一种基于预硫化的低形变率橡胶硫化工艺。

背景技术:

1、橡胶在生活中的应用十分广泛,而橡胶产品往往需要通过硫化来提高产品强度、挺性和弹性。

2、但在针对某些外形异型且异型部位厚度不够高或者针对一些薄壁类产品比如薄管等,往往在经过挤出机挤出成型后的硫化过程中,由于其产品异型部位厚度不够或壁厚强度不够容易在硫化过程中发生塌扁,导致最终硫化后的产品成型效果不佳的问题。

3、鉴于此,本申请人发明了一种工艺巧妙、可有效保证外形异型或薄壁类产品在硫化过程中不会发生塌扁的基于预硫化的低形变率橡胶硫化工艺。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种成本低、且能有效达到除氧效果的基于预硫化的低形变率橡胶硫化工艺。

2、为解决上述技术问题,本发明提供如下技术方案:

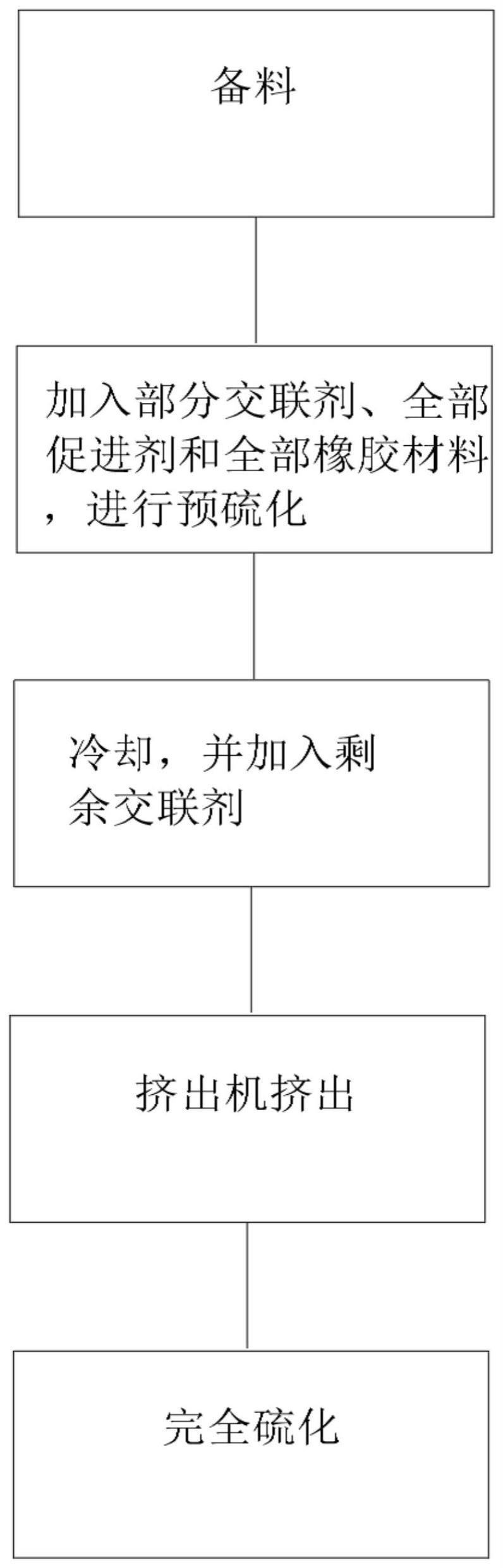

3、一种基于预硫化的低形变率橡胶硫化工艺,包括以下步骤:

4、s1:根据需要硫化的橡胶材料准备对应份量的交联剂和促进剂;

5、s2:在混炼设备中添加3%至50%比例份量的交联剂、全部份量的促进剂和全部份量的橡胶材料,保持130℃至170℃的温度并持续加热5分钟至20分钟,以实现对橡胶材料的预硫化;

6、s3:对预硫化后的橡胶材料进行冷却,在此过程中加入剩余份量的交联剂;

7、s4:将冷却后的橡胶材料投入至挤出机中,通过挤出机模具挤出对应的橡胶产品形状,并输送至硫化设备处;

8、s5:通过硫化设备完成橡胶产品的完全硫化。

9、作为进一步改进,在步骤s2中:预硫化过程中添加的交联剂的分量为s1步骤中准备的交联剂分量的10%。

10、作为进一步改进,在步骤s2中:所述混炼设备为密炼机。

11、作为进一步改进,在步骤s3中:通过开炼机来对预硫化后的橡胶材料进行辊压冷却,并将橡胶材料切割为片状。

12、作为进一步改进,在步骤s4中:所述硫化设备为硫化罐,在硫化罐中添加比重液,并且根据挤出的橡胶材料重量在比重液中添加比重盐,使其产品能够悬浮于比重液中进行硫化。

13、作为进一步改进,在步骤s4中:所述硫化设备为若干个硫化隧道烘箱拼接而成。

14、作为进一步改进,每相邻的两个所述硫化隧道烘箱之间进一步设置有自动配速机构,所述自动配速机构包括一组对称设置的安装结构、连接于安装结构前端的导向结构、连接于安装结构上的检测结构和连接于导向结构上的导向辊;所述导向结构包括连接柱和连接于连接柱一端的偏心轮。

15、与现有技术相比,本发明能达到的有益效果是:

16、1、本发明一种基于预硫化的低形变率橡胶硫化工艺通过先在混炼设备中添加一部分交联剂的方式,使其橡胶材料在混炼设备中完成预硫化,即使其橡胶材料的硬度和挺性提高以实现在挤出后的硫化过程中不会变形塌扁保证最终硫化后的产品外形质量,同时又避免橡胶材料的硬度过高导致挤出时橡胶黏性不够发生断裂甚至挤出成粉末的问题,整体工艺设计巧妙,可有效通过预硫化来实现针对某些外形异型且异型部位厚度不够高或者针对一些薄壁类产品比如薄管产品的成型硫化。

技术特征:

1.一种基于预硫化的低形变率橡胶硫化工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的基于预硫化的低形变率橡胶硫化工艺,其特征在于,在步骤s2中:预硫化过程中添加的交联剂的分量为s1步骤中准备的交联剂分量的10%。

3.根据权利要求1所述的基于预硫化的低形变率橡胶硫化工艺,其特征在于,在步骤s2中:所述混炼设备为密炼机。

4.根据权利要求1所述的基于预硫化的低形变率橡胶硫化工艺,其特征在于,在步骤s3中:通过开炼机来对预硫化后的橡胶材料进行辊压冷却,并将橡胶材料切割为片状。

5.根据权利要求1所述的基于预硫化的低形变率橡胶硫化工艺,其特征在于,在步骤s4中:所述硫化设备为硫化罐,在硫化罐中添加比重液,并且根据挤出的橡胶材料重量在比重液中添加比重盐,使其产品能够悬浮于比重液中进行硫化。

6.根据权利要求1所述的基于预硫化的低形变率橡胶硫化工艺,其特征在于,在步骤s4中:所述硫化设备为若干个硫化隧道烘箱拼接而成。

7.根据权利要求6所述的基于预硫化的低形变率橡胶硫化工艺,其特征在于:每相邻的两个所述硫化隧道烘箱之间进一步设置有自动配速机构(10),所述自动配速机构(10)包括一组对称设置的安装结构(11)、连接于安装结构(11)前端的导向结构(12)、连接于安装结构(11)上的检测结构(13)和连接于导向结构(12)上的导向辊(14);所述导向结构(12)包括连接柱(121)和连接于连接柱(121)一端的偏心轮(122)。

技术总结

本发明公开了一种基于预硫化的低形变率橡胶硫化工艺,其步骤包括:S1:根据需要硫化的橡胶材料准备对应份量的交联剂和促进剂;S2:在混炼设备中添加3%至50%比例份量的交联剂、全部份量的促进剂和全部份量的橡胶材料,保持130℃至170℃的温度并持续加热5分钟至20分钟,以实现对橡胶材料的预硫化;S3:对预硫化后的橡胶材料进行冷却,在此过程中加入剩余份量的交联剂;S4:将冷却后的橡胶材料投入至挤出机中,通过挤出机模具挤出对应的橡胶产品形状,并输送至硫化设备处;S5:通过硫化设备完成橡胶产品的完全硫化。本发明的硫化工艺其方法巧妙、可有效保证外形异型或薄壁类产品在硫化过程中不会发生塌扁的问题。

技术研发人员:段中欣,段杰生

受保护的技术使用者:厦门蓬欣橡胶制品工业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!