后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组与流程

本发明涉及风力发电,尤其涉及一种后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组。

背景技术:

1、风机叶片是风力发电机组的主要结构。风机叶片包括形成风机叶片基本翼型的壳体、夹设在壳体内的主梁和后缘辅梁以及支撑主梁的腹板。

2、后缘辅梁与主梁一起构成叶片的主要承载结构,为叶片提供抗弯和抗扭能力。后缘辅梁靠近叶片的后缘设置,形状较为复杂,展向和弦向都有一定弧度弧面。

3、后缘辅梁可在叶片的半壳体成型中与半壳体一起形成或者可制成预制件。由于后缘辅梁的形状比较特殊,沿弦向和展向都具有一定弧度,因此无论后缘辅梁是否形成预制件,一般都是通过在铺设纤维织物铺层之后利用真空灌注树脂形成。

4、然而,采用真空灌注树脂成型,后缘辅梁的承载性能低、叶片重量增加且容错率低。

技术实现思路

1、本发明的一个目的在于提供一种能够提高后缘辅梁的承载性能、降低叶片重量、提高容错率的后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组。

2、本发明的另一目的在于提供一种能够提高生产效率的后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组。

3、本发明的另一目的在于提供一种能够提高后缘辅梁的分段结合强度的后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组。

4、本发明的另一目的在于提供一种能够提高后缘辅梁与相邻结构之间的结合强度的后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组。

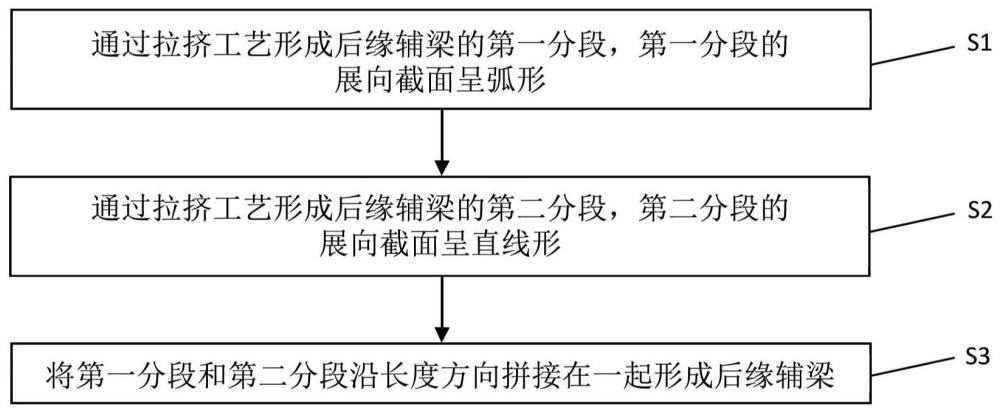

5、根据本发明的一方面,提供一种叶片的后缘辅梁的成型方法,所述成型方法包括:通过拉挤工艺形成所述后缘辅梁的第一分段,所述第一分段的展向截面呈弧面;通过拉挤工艺形成所述后缘辅梁的第二分段,所述第二分段的展向截面呈直面;将所述第一分段和所述第二分段沿展向拼接在一起形成所述后缘辅梁。

6、可选地,将所述第一分段和所述第二分段沿展向拼接在一起形成所述后缘辅梁的步骤包括:将所述第一分段和所述第二分段的接合面接合在一起;分别在所述第一分段与所述第二分段的接合区域的上表面和下表面上形成覆盖所述接合区域的上补强结构和下补强结构。

7、可选地,将所述第一分段和所述第二分段的接合面接合在一起的步骤包括:在所述第一分段上形成倾斜的第一接合面,在所述第二分段上形成倾斜的第二接合面;将所述第一接合面和所述第二接合面胶接在一起。

8、可选地,分别在所述第一分段与所述第二分段的接合区域的上表面和下表面上形成上补强结构和下补强结构的步骤包括:分别在所述第一分段与所述第二分段的接合区域的上表面和下表面上铺设浸润有树脂的补强布并使树脂固化。

9、可选地,所述上补强结构和下补强结构中的每个包括多层补强布,所述多层补强布的边缘错层布置。

10、可选地,所述第一分段和所述第二分段中的每个的弦向两端形成从下至上朝弦向中央倾斜的斜面。

11、可选地,所述第一分段和所述第二分段包括树脂和增强纤维。

12、可选地,在通过拉挤工艺形成所述后缘辅梁的第一分段以及通过拉挤工艺形成所述后缘辅梁的第二分段的步骤中,在140℃-180℃的温度下进行预固化,并且在140℃-200℃的温度下进行后固化。

13、根据本发明的另一方面,提供一种叶片的后缘辅梁,所述后缘辅梁包括在展向上拼接在一起的第一分段和第二分段,所述第一分段的展向截面呈弧面,所述第二分段的展向截面呈直面,所述第一分段和所述第二分段均为拉挤板。

14、可选地,所述第一分段具有倾斜的第一接合面,所述第二分段具有倾斜的第二接合面,所述第一接合面和所述第二接合面胶接在一起。

15、可选地,所述后缘辅梁还包括分别设置在所述第一分段和所述第二分段的接合区域的上表面和下表面上的上补强结构和下补强结构。

16、可选地,所述上补强结构和所述下补强结构中的每个包括多层补强布和树脂,所述多层补强布的边缘错层设置。

17、根据本发明的另一方面,提供一种叶片,所述叶片包括如上所述的后缘辅梁。

18、根据本发明的另一方面,提供一种风力发电机组,所述风力发电机组包括如上所述的叶片。

19、根据本发明的后缘辅梁的成型方法,可提高后缘辅梁的承载性能、降低叶片重量、提高容错率。

20、根据本发明的后缘辅梁的成型方法,可提高生产效率。

21、根据本发明的后缘辅梁的成型方法,可提高后缘辅梁的分段结合强度。

22、根据本发明的后缘辅梁的成型方法,可提高后缘辅梁与相邻结构之间的结合强度。

技术特征:

1.一种叶片的后缘辅梁的成型方法,其特征在于,所述成型方法包括:

2.根据权利要求1所述的成型方法,其特征在于,将所述第一分段(141)和所述第二分段(142)沿展向拼接在一起形成所述后缘辅梁(140)的步骤包括:将所述第一分段(141)和所述第二分段(142)的接合面接合在一起;分别在所述第一分段(141)与所述第二分段(142)的接合区域的上表面和下表面上形成覆盖所述接合区域的上补强结构(143)和下补强结构(144)。

3.根据权利要求2所述的成型方法,其特征在于,将所述第一分段(141)和所述第二分段(142)的接合面接合在一起的步骤包括:在所述第一分段(141)上形成倾斜的第一接合面(141a),在所述第二分段(142)上形成倾斜的第二接合面(142a);将所述第一接合面(141a)和所述第二接合面(142a)胶接在一起。

4.根据权利要求2所述的成型方法,其特征在于,分别在所述第一分段(141)与所述第二分段(142)的接合区域的上表面和下表面上形成上补强结构(143)和下补强结构(144)的步骤包括:分别在所述第一分段(141)与所述第二分段(142)的接合区域的上表面和下表面上铺设浸润有树脂的补强布并使树脂固化。

5.根据权利要求4所述的成型方法,其特征在于,所述上补强结构(143)和下补强结构(144)中的每个包括多层补强布,所述多层补强布的边缘错层布置。

6.根据权利要求1所述的成型方法,其特征在于,所述第一分段(141)和所述第二分段(142)中的每个的弦向两端形成从下至上朝弦向中央倾斜的斜面。

7.根据权利要求1所述的成型方法,其特征在于,所述第一分段(141)和所述第二分段(142)包括树脂和增强纤维。

8.根据权利要求1所述的成型方法,其特征在于,在通过拉挤工艺形成所述后缘辅梁(140)的第一分段(141)以及通过拉挤工艺形成所述后缘辅梁(140)的第二分段(142)的步骤中,在140℃-180℃的温度下进行预固化,并且在140℃-200℃的温度下进行后固化。

9.一种叶片的后缘辅梁,其特征在于,所述后缘辅梁(140)包括在展向上拼接在一起的第一分段(141)和第二分段(142),所述第一分段(141)的展向截面呈弧面,所述第二分段(142)的展向截面呈直面,所述第一分段(141)和所述第二分段(142)均为拉挤板。

10.根据权利要求9所述的后缘辅梁,其特征在于,所述第一分段(141)具有倾斜的第一接合面(141a),所述第二分段(142)具有倾斜的第二接合面(142a),所述第一接合面(141a)和所述第二接合面(142a)胶接在一起。

11.根据权利要求9所述的后缘辅梁,其特征在于,所述后缘辅梁(140)还包括分别设置在所述第一分段(141)和所述第二分段(142)的接合区域的上表面和下表面上的上补强结构(143)和下补强结构(144)。

12.根据权利要求11所述的后缘辅梁,其特征在于,所述上补强结构(143)和所述下补强结构(144)中的每个包括多层补强布和树脂,所述多层补强布的边缘错层设置。

13.一种叶片,其特征在于,所述叶片包括根据权利要求9至12中任一项所述的后缘辅梁(140)。

14.一种风力发电机组,其特征在于,所述风力发电机组包括根据权利要求13所述的叶片。

技术总结

本发明提供一种后缘辅梁的成型方法、后缘辅梁、叶片和风力发电机组。所述成型方法包括:通过拉挤工艺形成所述后缘辅梁的第一分段,所述第一分段的展向截面呈弧面;通过拉挤工艺形成所述后缘辅梁的第二分段,所述第二分段的展向截面呈直面;将所述第一分段和所述第二分段沿展向拼接在一起形成所述后缘辅梁。根据本发明的后缘辅梁的成型方法,可提高后缘辅梁的承载性能、降低叶片重量、提高容错率。

技术研发人员:何艳霞,史超锋,郝壮

受保护的技术使用者:江苏金风科技有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!