一种树脂基复合材料成型装置、轨枕及使用方法与流程

本发明属于树脂基复合材料制造,具体涉及一种树脂基复合材料成型装置、轨枕及使用方法。

背景技术:

1、树脂基复合材料是由树脂基质和增强材料组成的材料。树脂基质一般采用聚氨酯树脂、环氧树脂、聚酰亚胺树脂、酚醛树脂等,增强材料则包括碳纤维、玻璃纤维、芳纶纤维等。树脂基复合材料具有高强度、高刚度、低密度、耐腐蚀性好、耐疲劳性好等优点,广泛应用于航空航天、汽车、船舶、建筑、体育器材、电子等领域。

2、其中,聚氨酯泡沫合成轨枕是以连续玻璃纤维或碳纤维为增强材料、聚氨酯为基体材料,辅以添加剂,经过拉挤发泡工艺成型生产的一种产品。其生产工艺过程为:将混合好的聚氨酯树脂喷淋在纱线上,待树脂浸润好纱线后再进入层压拉挤机中发泡成型。

3、如图1和图2所示,传统层压拉挤设备(现有的树脂基复合材料成型装置)既是成型模具又是牵引设备,其结构采用上履带1.2、下履带1.1和左右挡块1.3形式,左右挡块1.3固定在下履带1.1,其上履带1.2可以上下调节,对于不同的产品尺寸型号,左右挡块1.3需要更换为相应的尺寸型号,传统层压机结构形式存在以下问题:

4、(1)换型周期过长:由于单条履带长度可达60余米,而每个挡块的长度0.24m,挡块与下履带的具体安装方式为:下履带上配钻螺纹孔,挡块上为通孔,为便于安装,通孔一般比螺纹孔大2-3mm,因此,螺栓进行挡块固定时,侧挡块与螺栓为间隙配合。而履带全长60m左右,单侧需要的挡块数量多达250块,相邻挡块之间安装时容易产生错位偏差,需要进行直线度校核,耗时较长,一般更换周期至少需要7天。而且聚氨酯泡沫合成轨枕尺寸繁杂,其常规尺寸就多达10余种,这给生产交付带来了极大的不便。

5、(2)型腔容易跑胶:相邻挡块之间很难完全贴合,中间的缝隙处容易跑胶产生飞边,造成产品脱模困难、表面撕裂;

6、(3)挡块移位:型腔中聚氨酯泡沫膨胀压力可高达0.2mpa-0.3mpa,对应于挡块面积0.24m*0.24m,则挡块上承受的发泡压力可高达17.28kn,而挡块通过两个螺栓固定,挡块上的安装孔容易被螺栓剪切变形,从而造成挡块移位跑偏;

7、(4)设备动力不足:型腔中聚氨酯发泡最大压力可达0.2mpa-0.3mpa;同时,整体式聚氨酯泡沫合成轨枕最大型号尺寸纱线数量可高达5000余根(9600tex),传统层压拉挤机既是成型模具又是牵引设备,设备容易产生牵引动力不足。

技术实现思路

1、本发明要解决的技术问题是提供一种树脂基复合材料成型装置、轨枕及使用方法,该装置结构合理,使用方便,不易错位,直线度高,不易跑胶飞边。

2、本发明提供的一种树脂基复合材料成型装置,包括:

3、型腔,所述型腔由多个柔性带合围而成;

4、多个驱动机构,每个所述驱动机构对应一条柔性带,每个所述驱动机构包括驱动轮、张紧轮和与驱动轮驱动连接的马达,所述驱动轮和张紧轮分别位于型腔的两端,每个驱动轮驱动对应的柔性带运转,每个张紧轮与对应地柔性带转动连接;

5、型腔支撑机构,所述型腔支撑机构包括多个具有滑动面的支撑板和与支撑板连接的直线驱动组件,多个所述支撑板围绕于型腔四周,每个所述支撑板与对应地柔性带贴合并滑动配合;以及

6、主牵引机构,所述主牵引机构设置于型腔的出口端,用于连接及牵拉树脂基复合材料。

7、可选地,还包括型腔定位机构,所述型腔定位机构包括多个前端定位辊和多个后端定位辊,所述前端定位辊和所述后端定位辊两两为一组共同抵接并滚动连接于一条柔性带的表面;

8、所述支撑板设于前端定位辊和后端定位辊之间,每个支撑板连接的直线驱动组件与支撑板两端对应的前端定位辊和后端定位辊刚性连接;至少有一个柔性带对应地驱动机构与直线驱动组件驱动连接。

9、可选地,所述型腔支撑机构还包括若干限位件,所述限位件与直线驱动组件驱动连接,且限位件与柔性带嵌入式滑动连接。

10、可选地,每个所述柔性带宽度方向的一侧边与相邻的柔性带的表面贴合。

11、可选地,所述支撑板内部或背离柔性带一侧设有加热板。

12、可选地,每个驱动机构还包括直线驱动器一,所述直线驱动器一的输出端与张紧轮的转轴定心连接,用于控制柔性带的张紧度。

13、可选地,所述柔性带为碳钢带、不锈钢带、镍基合金带、铝合金带、钛合金带或铜合金带。

14、可选地,所述主牵引机构包括支撑架和至少一个沿着支撑架直线往复移动的夹持组件,所述夹持组件包括固定板、夹持板和驱动夹持板往复直线移动的直线驱动器二。

15、本发明提供的一种轨枕,使用所述的树脂基复合材料成型装置制造。

16、本发明提供的一种树脂基复合材料成型装置的使用方法,包括以下步骤:

17、首先通过张紧轮调节柔性带的张紧度,通过驱动轮的转动带动所有柔性带的旋转;

18、浸润好树脂的纱线进入型腔中边发泡边拉挤,待柔性带输送产品至主牵引机构设定的位置时,主牵引机构承担大部分输送力,型腔部分的驱动轮起辅助牵引作用。

19、本发明的有益效果是,本发明提供的树脂基复合材料成型装置,浸润好树脂的纱线进入型腔中,由于型腔是由多个柔性带合围而成的,型腔的内壁可以做的平整而光滑,再加上相邻的柔性带接触的部分可以紧密贴合,而且通过型腔支撑机构的支撑板抵消树脂膨胀力,保证了型腔结构稳固,从而,避免了现有技术的履带板之间及挡块之间的缝隙,不易发生跑胶飞边的情况,柔性带表面更加光滑,脱模更加顺畅,采用多个柔性带合围成的型腔结构,不需采用挡块,可以解决螺栓固定不牢、挡块移位等问题,保证了足够高的直线度;而且,通过多个驱动机构的马达同步转动驱动轮,带动多个柔性带运转,然后配合主牵引机构,可以更加省力地从型腔中拉出成型的树脂基复合材料。

20、本使用方法仅需要通过张紧轮调节柔性带的张紧度就可形成型腔,并配合主牵引机构拉出产品,操作简单,易于上手。

技术特征:

1.一种树脂基复合材料成型装置,其特征在于,包括:

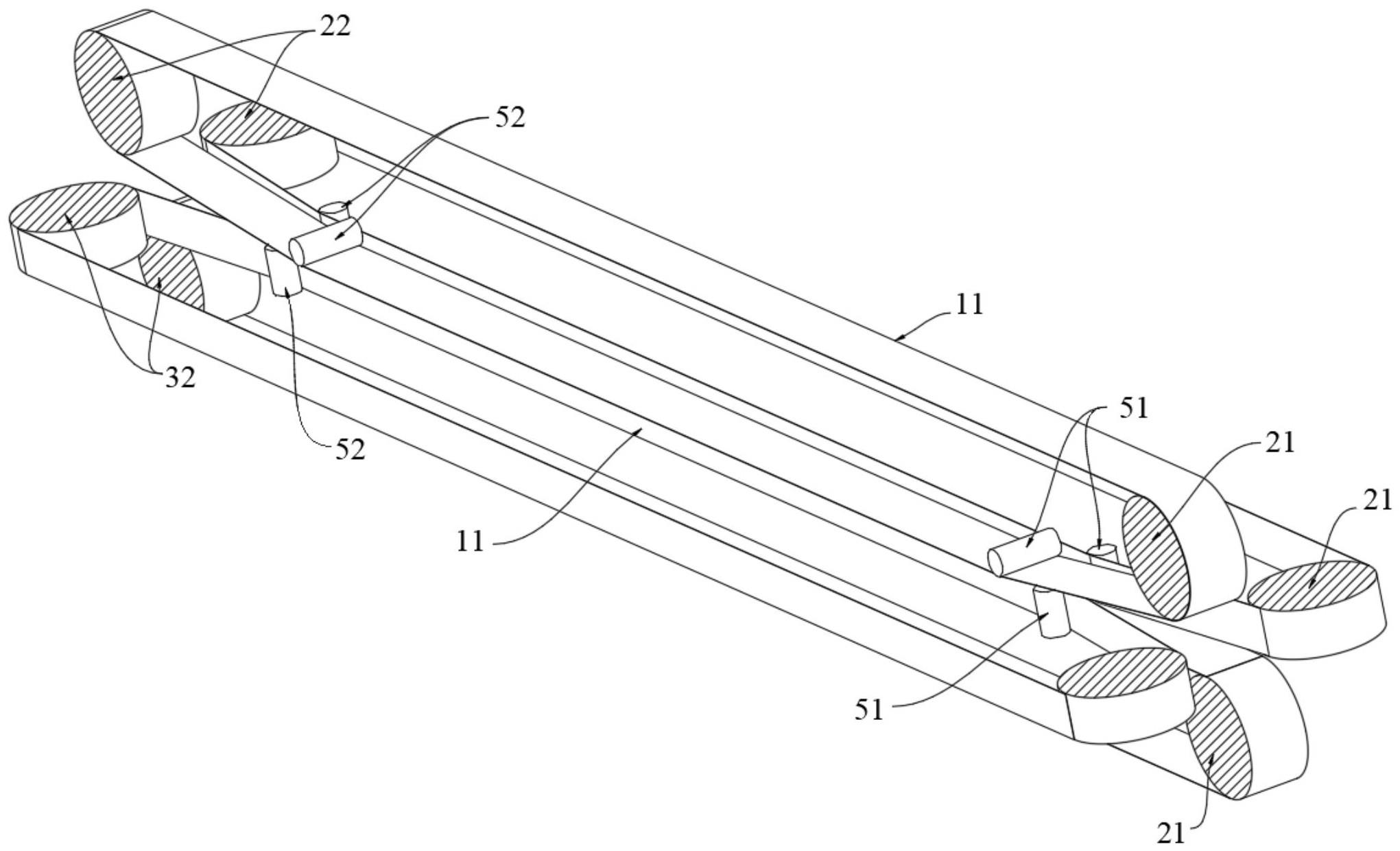

2.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,还包括型腔定位机构,所述型腔定位机构包括多个前端定位辊(51)和多个后端定位辊(52),所述前端定位辊(51)和所述后端定位辊(52)两两为一组共同抵接并滚动连接于对应地一条柔性带(11)的表面;

3.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,所述型腔支撑机构还包括若干限位件(33),所述限位件(33)与直线驱动组件(32)驱动连接,且限位件(33)与柔性带(11)嵌入式滑动连接。

4.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,每个所述柔性带(11)宽度方向的一侧边与相邻的柔性带(11)的表面贴合。

5.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,所述支撑板(31)内部或背离柔性带(11)一侧设有加热板(34)。

6.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,每个驱动机构还包括直线驱动器一(321),所述直线驱动器一(321)的输出端与张紧轮(22)的转轴定心连接,用于控制柔性带(11)的张紧度。

7.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,所述柔性带(11)为碳钢带、不锈钢带、镍基合金带、铝合金带、钛合金带或铜合金带。

8.根据权利要求1所述的树脂基复合材料成型装置,其特征在于,所述主牵引机构(40)包括支撑架(41)和至少一个沿着支撑架(41)直线往复移动的夹持组件(42),所述夹持组件(42)包括固定板(411)、夹持板(412)和驱动夹持板(412)往复直线移动的直线驱动器二(413)。

9.一种轨枕,其特征在于,使用如权利要求1-8任一项所述的树脂基复合材料成型装置制造。

10.一种树脂基复合材料成型装置的使用方法,其特征在于,包括以下步骤:

技术总结

本发明属于树脂基复合材料制造技术领域,具体涉及一种树脂基复合材料成型装置、轨枕及使用方法,装置包括型腔、多个驱动机构、型腔支撑机构以及主牵引机构,型腔由多个柔性带合围而成;每个驱动机构对应一条柔性带,每个驱动机构包括驱动轮、张紧轮和与驱动轮驱动连接的马达,驱动轮和张紧轮分别位于型腔的两端,每个驱动轮驱动对应的柔性带运转,每个张紧轮与对应地柔性带转动连接;型腔支撑机构包括多个具有滑动面的支撑板和与支撑板连接的直线驱动组件,每个支撑板与对应地柔性带贴合并滑动连接;解决了现有技术容易漏胶的问题,型腔密封性更好,以及挡块容易移位、螺栓固定不牢现象,型腔尺寸定位更加精确。

技术研发人员:彭超义,王明星,杨海,刘刚,卢瑞林,刘中用,王雨辰,周志超,吕文丽

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!