一种表面光洁度高色差小复合材料天线窗的成型方法与流程

本发明涉及复合材料,特别涉及一种复合材料天线窗的成型方法。

背景技术:

1、天线窗常用于高端装备中,如飞行器雷达系统,现有技术中的天线窗多采用金属材料制成,为了实现减重,现需要将金属材料的天线窗改为复合材料制作,石英纤维增强聚酰亚胺复合材料具有高比强、高比模、耐高温、透波性好等特点,是目前雷达天线罩体的常用材料之一。作为飞行器雷达系统的重要组成部分,其对产品表观性能、热力学性能、尺寸精度、质量可控性能具有极高的要求。

2、常规模压工艺制得的天线窗口尽管热力学性能能够满足设计要求,但表面光洁度较差,色差较大、贫胶、表面孔隙多不平滑的情况。因此,对此类天线窗口成型模具的设计、树脂固化工艺、成型工艺设计优化方法的研究具有深远意义。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种表面光洁度高色差小复合材料天线窗的成型方法,满足高强高模、表观平整光滑、质量可控性好、可大批量生产等要求。

2、本发明的目的是这样实现的:一种表面光洁度高色差小复合材料天线窗的成型方法,包括以下步骤:

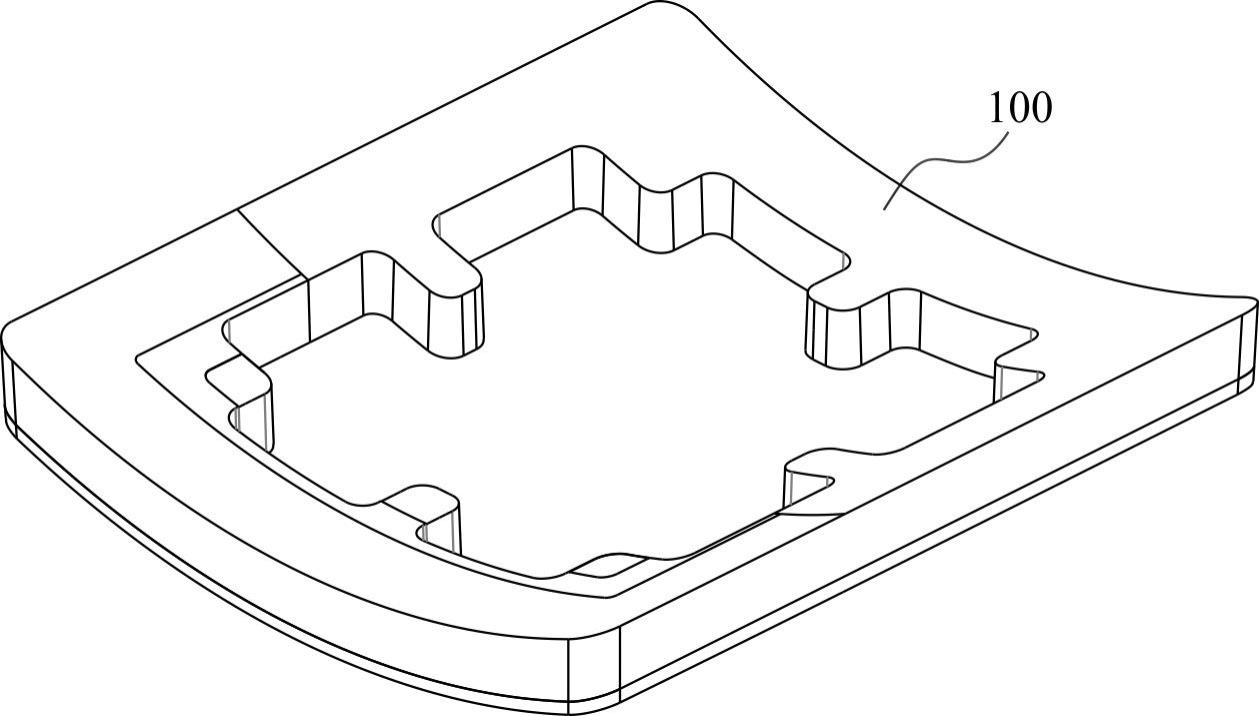

3、步骤1)模具设计:采用封闭式压缩模,封闭式压缩模内部设有第一上模镶件、第二上模镶件和下模镶件,相互配合后形成的加料型腔,用以通过加压合模得到产品毛坯;

4、步骤2)制作预浸料:根据设计的树脂、纤维质量比,称取定量的树脂溶液,将其均匀刷涂至石英布上,将溶液分少量多次进行刷涂,接着将预浸料先后于室温、高温环境中去除绝大部分溶剂,最终预浸料溶剂含量小于5%;

5、步骤3)模具准备:使用丙酮将拆开的封闭式压缩模、第一上模镶件、第二上模镶件、下模镶件表面清理干净,使用脱模剂处理模具表面,随后将下模镶件置于封闭式压缩模的下模座上;

6、步骤4)下料:使用自动裁布机将铺层所需的预浸料料片剪裁好待用,预浸料料片包括无孔的整铺层料片和中央带孔的框料片;

7、步骤5)铺层:确保料片无褶皱变形后,将无孔的整铺层铺覆于下模镶件上;

8、步骤6)将第一上模镶件居中压制在铺好的整铺层上,再将框料片套铺至整铺层,铺覆过程需注意料片的平整,随后放下第二上模镶件使其套入第一上模镶件,控制第二上模镶件使其垂直下落,与框料片贴合,随后盖上封闭式压缩模的上模座;

9、步骤7)合模:将模具置于真空压机工作台中心,并在上模座、下模座之间放置垫片,随后进行合模;

10、步骤8)固化:采用阶梯升温、全程抽真空的固化制度,最终产品于380±10℃完成固化成型,最终脱模得到复材毛坯;

11、步骤9)机加:固化结束后,将工件脱模,随后利用车床对复材坯料窗口、外边、窝孔机加至图纸尺寸,最终得到复合材料天线窗产品。

12、作为本发明所述的一种表面光洁度高色差小复合材料天线窗的成型方法的优选技术方案,步骤1)中的模具包括上模座和下模座,上模座和下模座之间形成压缩模腔,所述第一上模镶件、第二上模镶件和下模镶件置于压缩模腔内,所述第二上模镶件套设在第一上模镶件外周。

13、作为本发明所述的一种表面光洁度高色差小复合材料天线窗的成型方法的优选技术方案,步骤2)中预浸料制作具体包括:

14、步骤2-1)在工作台上铺一层牛皮纸,随后将裁剪好的石英布平铺在牛皮纸上,保证纤维布平整无褶皱,随后用夹具夹持四个角;

15、步骤2-2)将聚酰亚胺树脂溶液于40-50℃加热30分钟以上,提高树脂流动性,方便刷涂;

16、步骤2-3)按照纤维与树脂的质量比为8:10的比例,称取树脂溶液,分2-3次倒在裁剪好的石英纤维布上,用刮板将溶液均匀涂刷在布上,其中,每份溶液刷涂间隔5分钟,全部刷涂完毕后静置,待表面树脂凝固盖上隔离膜室温静置12小时挥发溶剂;

17、步骤2-4)将预浸料放入烘箱,于120℃烘干7小时,冷却后称取重量,若溶剂含量超过5%,则再次进入烘箱于100℃烘干半小时,以此类推,最终得到预浸料。

18、作为本发明所述的一种表面光洁度高色差小复合材料天线窗的成型方法的优选技术方案,步骤3)中使用脱模剂处理模具表面3遍以上,每遍间隔20分钟。

19、作为本发明所述的一种表面光洁度高色差小复合材料天线窗的成型方法的优选技术方案,步骤8)中的固化具体为:

20、步骤8-1)确认垫片置于上下模具之间后,开始合模,上模座和下模座之间留出垫片厚度的孔隙;

21、步骤8-2)关闭真空压机舱门,运行抽真空命令,保证舱内真空≤5pa;

22、步骤8-3)将模具升温至240±5℃保温1小时;

23、步骤8-4)继续升温至305±5℃保温1小时;

24、步骤8-5)关闭抽真空程序,打开舱门,取出上下模具之间的垫块,加压至5.65mpa,随后关闭舱门,运行抽真空程序,并继续于305±5℃保温1小时;

25、步骤8-6)升温至370±5℃保温2.5小时;

26、步骤8-7)升温至380±5℃保温2小时;

27、步骤8-8)关闭升温程序及抽真空程序,打开压机舱门,保持压力降温至150℃以下卸压;

28、步骤8-9)降温至60℃以下进行脱模,得到复材毛坯。

29、与现有技术相比,本发明的有益效果在于:

30、本发明制得的天线窗口由石英纤维/增强聚酰亚胺复合材料制备而成,高强高模,可耐350℃高温、质量轻、透波性好;

31、天线窗口采用真空模压成型方式,模具为封闭式压缩模结构,加料室是型腔的延续部分,在压制过程中,压机压力将完全作用于工件上,产品可控性好,得到的制件质量高、飞边为垂直方向且易清除;

32、高温压制过程中全程进行抽真空,有利于固化过程中气体的排除,同时有效避免了聚酰亚胺树脂在高温环境中的氧化,提高产品表观、热力学性能;

33、采用阶段升温的固化程序,有利于加压固化前树脂中溶剂等气体小分子的排除,降低产品孔隙率,提高产品内部质量;制品尺寸、弧度由模腔保证,尺寸精度高;

34、通过该方案得到的天线窗产品在具有优良的热力学性能、透波性能的同时,表面光洁度高、表观平整无瑕疵,基本无色差,产品内部质量高、孔隙少。

技术特征:

1.一种表面光洁度高色差小复合材料天线窗的成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种表面光洁度高色差小复合材料天线窗的成型方法,其特征在于,步骤1)中的模具包括上模座和下模座,上模座和下模座之间形成压缩模腔,所述第一上模镶件、第二上模镶件和下模镶件置于压缩模腔内,所述第二上模镶件套设在第一上模镶件外周。

3.根据权利要求1或2所述的一种表面光洁度高色差小复合材料天线窗的成型方法,其特征在于,步骤2)中预浸料制作具体包括:

4.根据权利要求1或2所述的一种表面光洁度高色差小复合材料天线窗的成型方法,其特征在于,步骤3)中使用脱模剂处理模具表面3遍以上,每遍间隔20分钟。

5.根据权利要求1或2所述的一种表面光洁度高色差小复合材料天线窗的成型方法,其特征在于,步骤8)中的固化具体为:

技术总结

本发明涉及复合材料领域,特别涉及一种表面光洁度高色差小复合材料天线窗的成型方法,包括以下步骤:1)模具设计:采用封闭式压缩模,封闭式压缩模内部设有第一上模镶件、第二上模镶件和下模镶件,相互配合后形成的加料型腔;2)制作预浸料;3)模具准备;4)下料;5)铺层:确保料片无褶皱变形后,将无孔的整铺层铺覆于下模镶件上;6)将第一上模镶件居中压制在铺好的整铺层上,再将框料片套铺至整铺层,随后放下第二上模镶件使其套入第一上模镶件,控制第二上模镶件使其垂直下落,与框料片贴合;7)合模;8)固化,本发明制得的天线窗满足高强高模、表观平整光滑、质量可控性好、可大批量生产等要求。

技术研发人员:李俊,刘慧中,马彦爽,王军,李顺,冯华飞,周倩,介凯旋

受保护的技术使用者:江苏新扬新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!