内衬管成型装置的制作方法

本发明涉及塑料管成型加工,具体涉及一种内衬管成型装置。

背景技术:

1、在内衬管的成型加工操作中,冷却操作对内衬管的最终成型效果具有重要影响,现有技术中普遍使用喷淋头对内衬管进行冷却,刚挤塑完成的内衬管温度较高,直接通过喷淋头向内衬管喷冷却液会使内衬管冷却不均匀,导致内衬管可能出现管外壁有凹坑、粗糙、有冷斑、外表面有鱼眼纹路,甚至出现管子有孔洞、或者弯曲的情况,直接影响内衬管的成型加工品质。

2、公开号为cn115782126a的专利文件公开了一种塑料冷却成型装置,包括冷却箱、喷淋组件、第一抽水组件、承接槽和第二抽水组件,其中喷淋组件包括固定件和喷淋头,固定件上开设有通槽,通槽用于通过塑料型材,其中喷淋头设置多个,多个喷淋头等距设置在通槽内,以对塑料型材进行环绕式喷洒降温,使塑料型材的降温更加全面;

3、上述专利文件中提供的技术方案,通过均匀环设喷淋头的方式在塑料型材周侧均匀喷洒冷却液,以达到对塑料型材周侧均匀降温的目的,但是在实际操作中,位于上侧的喷淋头喷出的冷却液与塑料型材接触后会沿着型材向下流动,对塑料型材水平周侧和下侧区域的冷却温度造成影响,导致塑料型材周侧实际接受的冷却温度存在一定差异性,冷却后的塑料型材在实际加工过程中依旧会出现外表面有斑块或者纹路的情况。

4、因此,需要提供一种内衬管成型装置,用于在内衬管成型冷却操作中,实现冷却液的均匀喷洒,并避免各喷淋头的喷淋区域互相影响。

技术实现思路

1、本发明提供一种内衬管成型装置,旨在解决相关技术中用于喷洒冷却液的喷淋头工作时喷淋区域互相影响,导致内衬管冷却时因冷却不均表面产生纹路的问题。

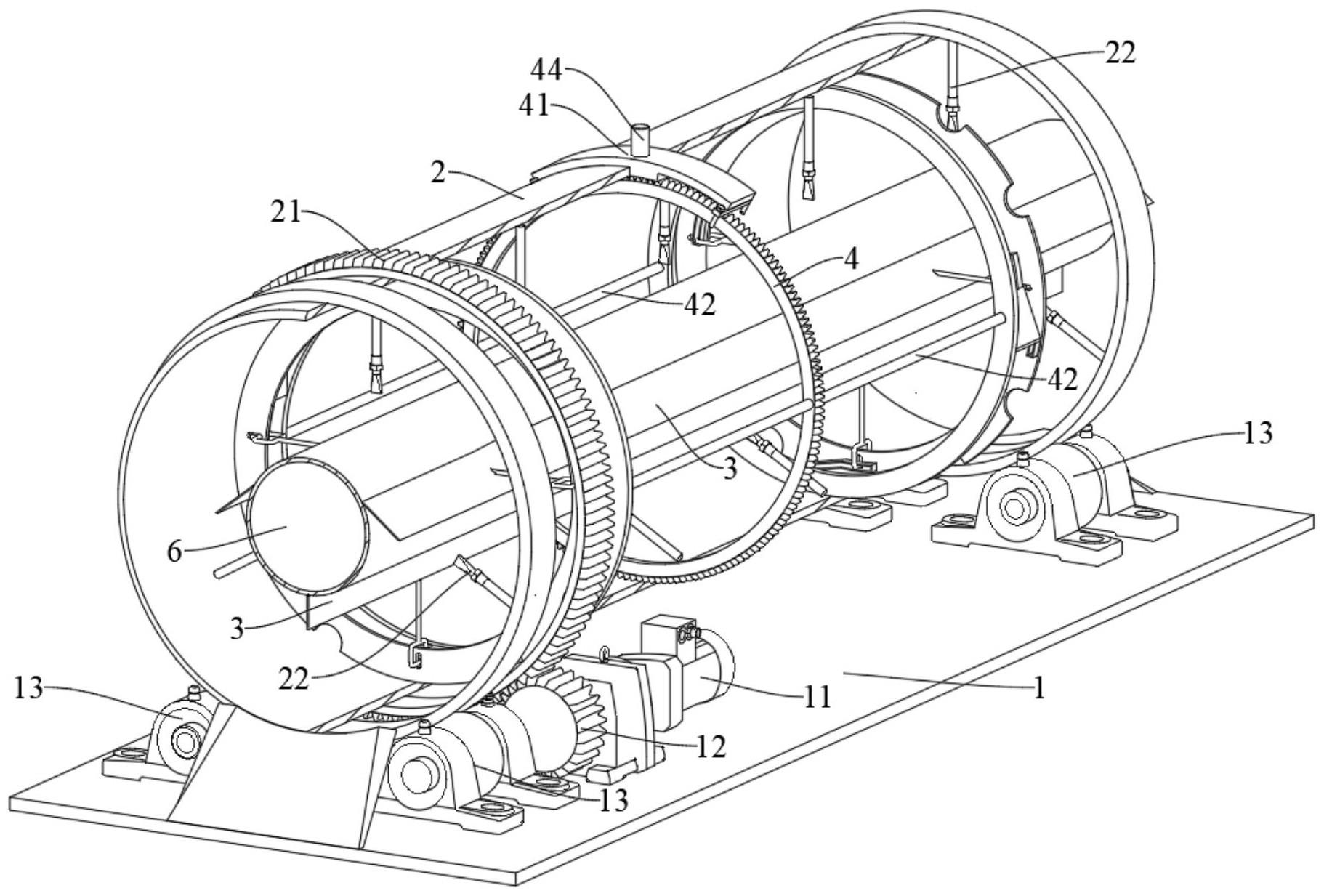

2、本发明的内衬管成型装置,内衬管成型装置用于对成型管体进行冷却,包括:

3、底座;

4、筒体,所述筒体设于底座上侧,成型管体在所述筒体内沿所述筒体的轴向方向移动;

5、喷淋组件,所述喷淋组件设于所述筒体内,所述喷淋组件有多组,各组所述喷淋组件沿所述筒体的轴向方向间隔设置,任一所述喷淋组件包括喷淋管和多个喷淋头,各所述喷淋头与喷淋管连通,同一所述喷淋组件的各所述喷淋头在所述筒体的周向方向均匀环设;

6、导流组件,所述导流组件包括导流板和连接件,所述导流板有多个,各所述导流板在成型管体的周侧均匀环设,各所述导流板的长度一侧贴合成型管体的长度方向设置,所述喷淋头的喷淋区域与成型管体在两个相邻所述导流板的区域对应,所述导流板通过所述连接件与所述筒体内壁连接;

7、所述连接件至少有两组,所述连接件包括连接板和连接杆,所述连接板为环形板状,所述连接板的外周侧相对所述筒体的内壁周向转动装配,所述连接杆的一端与所述导流板连接,所述连接杆的另一端沿所述连接板径向方向与所述连接板滑动连接,所述筒体中还设有用于对所述连接杆与所述连接板的相对连接位置进行调节以适应不同径度成型管体的调节组件。

8、优选的,所述连接板沿其径向方向设有连接槽,所述连接杆的一端部与所述连接槽滑动装配;

9、所述调节组件包括:

10、调节齿圈,所述调节齿圈在所述筒体内与所述筒体的内壁周向转动设置;

11、调节件,所述调节件与所述筒体相对滑动装配,所述调节件的一端延伸至所述筒体外侧并固定有调节把手,所述调节件的另一端形成齿状结构并延伸至所述筒体内与所述调节齿圈啮合;

12、调节槽,所述连接杆的端部同时与所述连接槽及所述调节槽滑动装配,所述连接杆与所述调节槽在所述筒体径向上的装配位置沿所述筒体的周向方向变化;

13、调节杆,所述调节齿圈与所述调节槽通过所述调节杆连接。

14、优选的,所述筒体周侧固定有齿环,所述底座上设有驱动源,所述驱动源的驱动端连接有驱动齿轮,所述驱动齿轮与所述齿环啮合,所述驱动源用于驱动所述筒体在一定角度内往复转动。

15、优选的,所述筒体沿其轴向方向开设有滑槽,所述调节件与所述滑槽滑动装配。

16、优选的,所述底座对应所述筒体的长度两端设有支撑组件,所述筒体的长度任一端部设置两组所述支撑组件,位于同一端部的两组所述支撑组件关于所述筒体的轴向方向对称设置,所述支撑组件包括支撑座和导向轮,所述导向轮相对所述支撑座转动装配,所述导向轮的轴线与所述筒体的轴线平行,所述导向轮的外周侧壁与所述筒体的外壁贴合。

17、优选的,任一所述导流板包括若干支板,各所述支板在所述筒体内自所述筒体进料端至出料端沿所述筒体的轴向方向向下倾斜,在所述筒体轴向方向相邻的两个所述支板连接,所述筒体上沿其轴向方向间隔设置多个出液口,所述底座上设有多个分别与各所述出液口对应的收集槽,任意相邻两个所述收集槽连通,冷却液在相邻两个所述收集槽内的流动方向与成型管体的降温方向对应,各所述收集槽的位置分别对应各所述喷淋组件的位置设置,所述收集槽分别用于对与其纵向相邻的所述喷淋组件进行供液。

18、优选的,所述收集槽内设置有温度传感器和加热器。

19、优选的,在所述筒体轴向方向上相邻的两个所述支板通过固定杆固定。

20、优选的,在所述筒体的轴向方向上相邻的两个所述支板通过弹性伸缩杆连接,所述弹性伸缩杆包括套筒、杆体和弹簧,所述杆体与所述套筒活动套接,所述弹簧套接在所述杆体上,以在所述杆体相对所述套筒活动时对所述弹簧进行挤压。

21、优选的,所述支板贴合成型管体的侧边设有挡板。

22、本发明的有益效果为:

23、(1)避免成型管体在冷却过程中因各喷淋头的喷淋区域互相影响,筒体内设置导流组件,导流组件用于实现对各喷淋头喷淋区域的相对隔绝,避免各喷淋头喷出的冷却液流至相邻喷淋区域,提高成型管体在各喷淋区域冷却的均匀性,进而避免成型管体表面因受热不均产生的冷斑和纹路,保证成型管体的冷却加工质量,同时各导流板通过调节组件与连接板连接,可在一定范围内适配不同管径的成型管体的冷却操作。

24、(2)提高各相邻喷淋组件喷出冷却液的温度的相对均衡性,使筒体内的喷淋温度自进料端至出料端呈线性降低,避免成型管体在轴向上降温出现阶梯式变化,提高成型管体轴向降温的均衡性。

25、(3)在冷却操作中保持导流板相对成型管体的相对贴合,避免成型管体在冷却后因厚度缩减出现与导流板产生间隙的问题,保证成型管体的冷却加工质量。

技术特征:

1.一种内衬管成型装置,内衬管成型装置用于对成型管体进行冷却,其特征在于,包括:

2.根据权利要求1所述的内衬管成型装置,其特征在于,所述连接板沿其径向方向设有连接槽,所述连接杆的一端部与所述连接槽滑动装配;

3.根据权利要求2所述的内衬管成型装置,其特征在于,所述筒体周侧固定有齿环,所述底座上设有驱动源,所述驱动源的驱动端连接有驱动齿轮,所述驱动齿轮与所述齿环啮合,所述驱动源用于驱动所述筒体在一定角度内往复转动。

4.根据权利要求3所述的内衬管成型装置,其特征在于,所述筒体沿其轴向方向开设有滑槽,所述调节件与所述滑槽滑动装配。

5.根据权利要求3所述的内衬管成型装置,其特征在于,所述底座对应所述筒体的长度两端设有支撑组件,所述筒体的长度任一端部设置两组所述支撑组件,位于同一端部的两组所述支撑组件关于所述筒体的轴向方向对称设置,所述支撑组件包括支撑座和导向轮,所述导向轮相对所述支撑座转动装配,所述导向轮的轴线与所述筒体的轴线平行,所述导向轮的外周侧壁与所述筒体的外壁贴合。

6.根据权利要求1-5任一所述的内衬管成型装置,其特征在于,任一所述导流板包括若干支板,各所述支板在所述筒体内自所述筒体进料端至出料端沿所述筒体的轴向方向向下倾斜,在所述筒体轴向方向相邻的两个所述支板连接,所述筒体上沿其轴向方向间隔设置多个出液口,所述底座上设有多个分别与各所述出液口对应的收集槽,任意相邻两个所述收集槽连通,冷却液在相邻两个所述收集槽内的流动方向与成型管体的降温方向对应,各所述收集槽的位置分别对应各所述喷淋组件的位置设置,所述收集槽分别用于对与其纵向相邻的所述喷淋组件进行供液。

7.根据权利要求6所述的内衬管成型装置,其特征在于,所述收集槽内设置有温度传感器和加热器。

8.根据权利要求7所述的内衬管成型装置,其特征在于,在所述筒体轴向方向上相邻的两个所述支板通过固定杆固定。

9.根据权利要求6所述的内衬管成型装置,其特征在于,在所述筒体的轴向方向上相邻的两个所述支板通过弹性伸缩杆连接,所述弹性伸缩杆包括套筒、杆体和弹簧,所述杆体与所述套筒活动套接,所述弹簧套接在所述杆体上,以在所述杆体相对所述套筒活动时对所述弹簧进行挤压。

10.根据权利要求9所述的内衬管成型装置,其特征在于,所述支板贴合成型管体的侧边设有挡板。

技术总结

本发明涉及塑料管成型加工技术领域,具体公开了一种内衬管成型装置,包括底座和筒体,筒体设于底座上侧,筒体的轴向方向对应成型管体的移动方向,筒体内设置有喷淋组件和导流组件,喷淋组件包括喷淋管和喷淋头,导流组件包括导流板和连接件,导流板有多个,各导流板在成型管体周侧均匀环设,喷淋头的喷淋区域与成型管体在两个相邻导流板的区域对应,筒体中还设有用于对连接杆与连接板的相对连接位置进行调节以适应不同径度成型管体的调节组件,本发明的内衬管成型装置避免了各喷淋头的喷淋区域互相影响,实现了在周向和轴向方向上对成型管体的均匀降温操作,提高内衬管冷却加工的质量。

技术研发人员:王晓华,李文学,宋飞飞,许俊桃,李淑明

受保护的技术使用者:山东方大新材料科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!